一种具有核壳结构的吸附剂中间载体及其制备方法和应用

本发明属于吸附剂,具体涉及一种具有核壳结构的吸附剂中间载体及其制备方法和应用。

背景技术:

1、吸附材料的种类繁多,大致可以分为无机材料和吸附树脂两大类。无机材料基吸附剂往往具有优良的稳定性和机械强度,几乎没有溶胀现象,是一种优良的吸附剂或吸附剂载体;其中,碳吸附材料历史悠久,新型碳材料层出不穷,如活性炭、碳管,碳球、富勒烯、石墨烯等;活性炭对非极性物质吸附力强但对金属离子的吸附容量普遍偏低,活性炭制备需隔绝空气的高温条件下进行且再生困难,所以成本较高;除了活性炭以外,如碳管、石墨烯、碳分子筛等碳材料也相继被人们用作吸附材料,但这类碳材料制备成本高,目前仍然停留在实验室研究阶段。

2、近年来,一种新的以各种含碳生物质(如葡萄糖、蔗糖、淀粉等糖类)为碳源采用水热碳化技术来制备各种单分散的纳米/微米碳球开始受到人们的广泛关注,这是一种简单、廉价、低能耗又通用的合成碳材料的方法。除此之外,合成的碳球形貌规整,尺寸可控,表面活性官能团(例如羟基)的含量非常高,有的可高达50%以上,并且可以作为合成其他复杂结构材料的前驱体或基础材料。关于以糖类等含碳生物质为碳源采用水热碳化技术制备水热碳球的报道越来越多,该法合成的碳材料在能源、催化及各种复合微球制备等领域应用研究广泛,并逐渐延伸到环境领域。但是关于采用废弃含碳材料为碳源制备富含羟基的水热碳球的文献几乎没有;且由于水热碳球表面官能团虽然多,但其对许多物质如金属离子的吸附能力并不理想。因此采用必要的化学改性手段对水热碳球表面进行功能化修饰来提高其对稀土离子的吸附分离性能是非常有必要的。

3、吸附树脂是通过多聚或缩聚有机化合物单体分子形成的多孔的空间网络状高分子聚合物,金属分离用到的吸附树脂通常都带有能与金属离子发生离子交换或络合的活性配基,分离工业中也通常把这种特殊功能的高分子材料称作离子交换树脂,广泛用于金属元素分离、各类溶液的净化除杂等。现代研制的离子交换树脂,多是以石油类产品为原料制备得到,具有吸附容量高、不溶于酸/碱、稳定性高、应用范围广等优点;其中,聚甲基丙烯酸缩水甘油酯(pgma)吸附树脂也是优良的吸附剂,由于其含有大量环氧基团,通过开环反应便于各种功能配基的修饰,在吸附剂载体、催化剂载体、药物与基因载体等拥有良好的应用前景。但是,有机吸附树脂原料和合成成本比较高,水力学性质和机械性能较差,如树脂易溶胀、抗压抗磨性能有待进一步提高。

4、铈盐(ce4+)引发的接枝聚合反应在天然或合成高分子,如纤维素、淀粉、聚乙烯醇、等的表面修饰和改性等方面有着广泛的应用[。ce4+引发接枝聚合反应必须具备的条件是在接枝的底物上需含有活性的羟基或巯基功能基团,以使ce4+在其上发生氧化反应而产生自由基。水热碳球与其他碳材料相比,最大的优势是表面含有丰富的含氧官能团,有的含氧官能团质量占碳球总质量的百分比可高达50%以上,其羟基含量也远高于其他碳材料。但是,目前铈盐引发的接枝聚合反应多局限在水溶性底物上(如纤维素、淀粉、聚乙烯醇等),在水热碳球表面的接枝聚合反应几乎没有报道。

5、因此,开发一种以碳球为核心,以聚甲基丙烯酸缩水甘油酯为壳的吸附剂中间载体,是本领域急需解决的技术问题。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种具有核壳结构的吸附剂中间载体及其制备方法和应用,所述吸附剂中间载体为核壳结构,核心为碳球,所述碳球碳球的碳源为生物质废弃物和/或生物可降解塑料,壳层的材料包括聚甲基丙烯酸缩水甘油酯,通过将聚甲基丙烯酸缩水甘油酯作为壳层材料接枝在以生物质废弃物和/或生物可降解塑料为碳源的碳球上,使得到的吸附剂中间载体表面富含环氧基,进而便于后续功能化修饰配体,且可以保证功能化修饰配体后得到的吸附剂具有吸附速率快和吸附容量高的优势。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种具有核壳结构的吸附剂中间载体,所述核壳结构的核心为碳球,壳层的材料包括聚甲基丙烯酸缩水甘油酯;

4、所述碳球的碳源为生物质废弃物和/或生物可降解塑料。

5、本发明提供的吸附剂中间载体具有核壳结构,所述核壳结构的核心为碳球,所述碳球的碳源为生物质废弃物和/或生物可降解塑料,所述核壳结构的壳层材料包括聚甲基丙烯酸缩水甘油酯;本发明通过将聚甲基丙烯酸缩水甘油酯作为壳层材料接枝在以生物质废弃物和/或生物可降解塑料为碳源的碳球上,使得到的吸附剂中间载体表面富含环氧基,利用所述环氧基的开环反应可以方便的引入多种目标功能配基,例如氨基、巯基、羧基等等,进而使得所述吸附剂中间载体便于后续功能化修饰配体,且可以保证功能化修饰配体后得到的吸附剂具有吸附速率快和吸附容量高的优势;同时由于所述碳球的碳源为生物质废弃物和/或生物可降解塑料,具有来源广泛、成本低和绿色环保的优势。

6、优选地,所述碳球的粒径为0.1~10μm,例如0.5μm、1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm或9μm等。

7、优选地,所述碳球通过生物质废弃物和/或生物可降解塑料水热碳化后得到。

8、作为本发明的优选技术方案采用水热法碳化碳源,可以合成尺寸、分散度及羟基数目可控的水热碳球。

9、优选地,所述生物质废弃物包括玉米秸秆、水稻秸秆、小麦秸秆、麦麸、水稻壳、玉米芯、茶叶渣、甘蔗渣、水果皮、废弃纸制品或废弃棉麻制品中的任意一种或者至少两种的组合。

10、优选地,所述生物可降解塑料包括聚乳酸、聚丁二酸丁二醇酯或聚乙醇酸中的任意一种或至少两种的组合。

11、优选地,所述聚甲基丙烯酸缩水甘油酯接枝在碳球上,且所述碳球上聚甲基丙烯酸缩水甘油酯的接枝率为5~90%,例如10%、20%、30%、40%、50%、60%、70%或80%等。

12、第二方面,本发明提供一种如第一方面所述吸附剂中间载体的制备方法,所述制备方法包括如下步骤:

13、(1)将生物质废弃物和/或生物可降解塑料进行水热碳化,得到碳球;

14、(2)对步骤(1)得到的碳球进行碱化处理,得到碱化处理后的碳球;

15、(3)将步骤(2)得到的碱化处理后的碳球、引发剂和甲基丙烯酸缩水甘油酯进行反应,得到所述吸附剂中间载体。

16、本发明提供的吸附剂中间载体的制备方法,首先将生物质废弃物和/或生物可降解塑料作为碳源进行水热碳化,得到碳球,具体可将生物质废弃物和/或生物可降解塑料和水混合,其中,可溶碳源直接溶解在水中制成均一溶液,不可溶碳源则形成微粉后分散至水中形成固体悬浮液;然后将得到的碳球进行碱化处理,碱化处理的目的是为了使碳球发生润胀,进而破坏碳球内部的氢键结构,让受束缚的羟基更多地暴露出来,有效提高了官能团的可及度,这一步不仅有利于提高后期吸附剂中间载体形成吸附剂后对金属离子的吸附能力,也有利于进一步提高碳球表面pgma的接枝率,进而提高最后得到的吸附剂中间体表面活性官能团(环氧基)的含量;最后,采用引发接枝的方法gma单体聚合并接枝在碱化处理后的碳球上,这种接枝方法不仅使得到的吸附剂中间体表面环氧基的含量远高于普通化学修饰法接枝的环氧基的含量,且接枝的pgma的链长、接枝率可通过调节gma单体的用量、引发剂的用量、引发剂的浓度、聚合温度等反应条件来加以控制;使得到的接枝有“须状”pgma高分子链的废弃生物质吸附剂活性中间载体用作吸附剂时便于后续功能化修饰,且功能化修饰后得到的吸附剂还具有吸附速率快和吸附容量高的优势。

17、优选地,步骤(1)所述水热碳化之前还包括对所述生物质废弃物和/或生物可降解塑料进行预处理的步骤。

18、优选地,所述预处理包括粉碎、筛分、碱洗、酸洗、水洗和干燥的步骤。

19、优选地,步骤(1)所述水热碳化的方法具体包括:将生物质废弃物和/或生物溶于水中进行碳化处理,完成所述水热碳化。

20、优选地,所述将生物质废弃物和/或生物溶于水中进行碳化处理的过程中,生物质废弃物和/或废弃生物的在水中的质量浓度为30~300g/l,例如50gl/l、100g/l、150g/l、200g/l、250g/l或300g/l等,进一步优选为60~180g/l。

21、优选地,步骤(1)所述水热碳化在内有聚四氟内衬的不锈钢水热反应釜中进行。

22、优选地,所述不锈钢水热反应釜的填充度为40~90%,例如45%、50%、55%、60%、70%或80%等,进一步优选为60~80%。

23、优选地,所述碳化处理的温度为150~250℃,例如160℃、170℃、180℃、190℃、200℃、210℃、220℃、230℃或240℃等,进一步优选为180~220℃。

24、优选地,所述碳化处理的时间为2~72h,例如5h、10h、20h、30h、40h、50h、60h或70h等,进一步优选为12~24h。

25、优选地,步骤(1)所述水热碳化后还包括冷却至室温、离心分离和洗涤的步骤。

26、优选地,步骤(2)所述碱化处理的方法具体包括:将步骤(1)得到的碳球和碱性水溶液进行混合,完成所述碱化处理。

27、优选地,所述碳球和碱性水溶液的固液比g:ml为1:(5~150),例如1:10、1:15、1:20、1:25、1:30、1:35、1:50、1:70或1:90等。

28、优选地,所述碱性水溶液包括氢氧化钠水溶液。

29、优选地,以所述氢氧化钠水溶液的体积为1l计,所述氢氧化钠的摩尔数为0.1~5mol,例如0.5mol、1mol、2mol、3mol或4mol等,进一步优选为0.5~2mol/l。

30、优选地,所述混合的温度为20~100℃,例如30℃、40℃、50℃、60℃、70℃、80℃或90℃等,进一步优选为40~50℃。

31、优选地,所述混合的时间为1~48h,例如5h、10h、15h、20h、25h、30h、35h、40h或45h等,进一步优选为6~24h。

32、优选地,步骤(3)所述引发剂包括铈盐。

33、优选地,所述铈盐包括硝酸铈铵。

34、需要说明的是,实际操作时需要将硝酸铈铵溶解在硝酸溶液中,得到硝酸铈铵和硝酸溶液。

35、优选地,所述硝酸铈铵的硝酸溶液中硝酸铈铵的浓度为0.005~0.5mol/l,例如0.007mol/l、0.009mol/l、0.11mol/l、0.13mol/l、0.15mol/l、0.1mol/l或0.3mol/l等,进一步优选为0.05~0.5mol/l。

36、优选地,所述硝酸溶液中硝酸的浓度为0.01~5mol/l,例如0.05mol/l、0.1mol/l、0.5mol/l、1mol/l、2mol/l、3mol/l或4mol/l等。

37、优选地,步骤(3)所述反应在保护性气体保护条件下进行,进一步优选为在氮气保护条件下进行。

38、优选地,步骤(3)所述反应的温度为50~100℃,例如60℃、70℃、80℃或90℃等,进一步优选为60~70℃;

39、优选地,步骤(3)所述反应的时间为2~24h,例如5h、10h、15h或20h等,进一步优选为4~8h。

40、作为本发明的优选技术方案,所述吸附剂中间载体的制备方法具体包括如下步骤:

41、(1a)对生物质废弃物和/或生物可降解塑料依次进行粉碎、筛分、水洗和干燥处理,得到预处理后的生物质废弃物和/或生物可降解塑料;

42、(1b)将步骤(1a)得到的预处理后的生物质废弃物和/或生物可降解塑料在水中进行水热碳化处理,碳化处理的温度为150~250℃,时间为2~72h,得到碳球;

43、(2)将步骤(1b)得到的碳球和碱性水溶液在40~50℃下混合2~48h,过滤,洗涤、干燥,得到碱化处理后的碳球;

44、(3)在保护性气体保护条件下,将步骤(2)得到的碱化处理后的碳球和水混合,加入引发剂和甲基丙烯酸缩水甘油酯,在50~100℃下反应2~24h,洗涤,得到所述吸附剂中间载体。

45、第三方面,本发明提供一种吸附剂,所述吸附剂包括如第一方面所述的吸附剂中间载体和配体。

46、优选地,所述配体包括含胺基的配体、含巯基的配体或含酸酐的配体中的任意一种或至少两种的组合。

47、优选地,所述配体包括乙二胺、聚乙烯亚安、氨基硫脲、硫醇、乙二硫醇、琥珀酸酐或丁二酸酐中的任意一种或至少两种的组合。

48、第四方面,本发明提供一种如第三方面所述的吸附剂在湿法冶金或废水处理中的应用。

49、相对于现有技术,本发明具有以下有益效果:

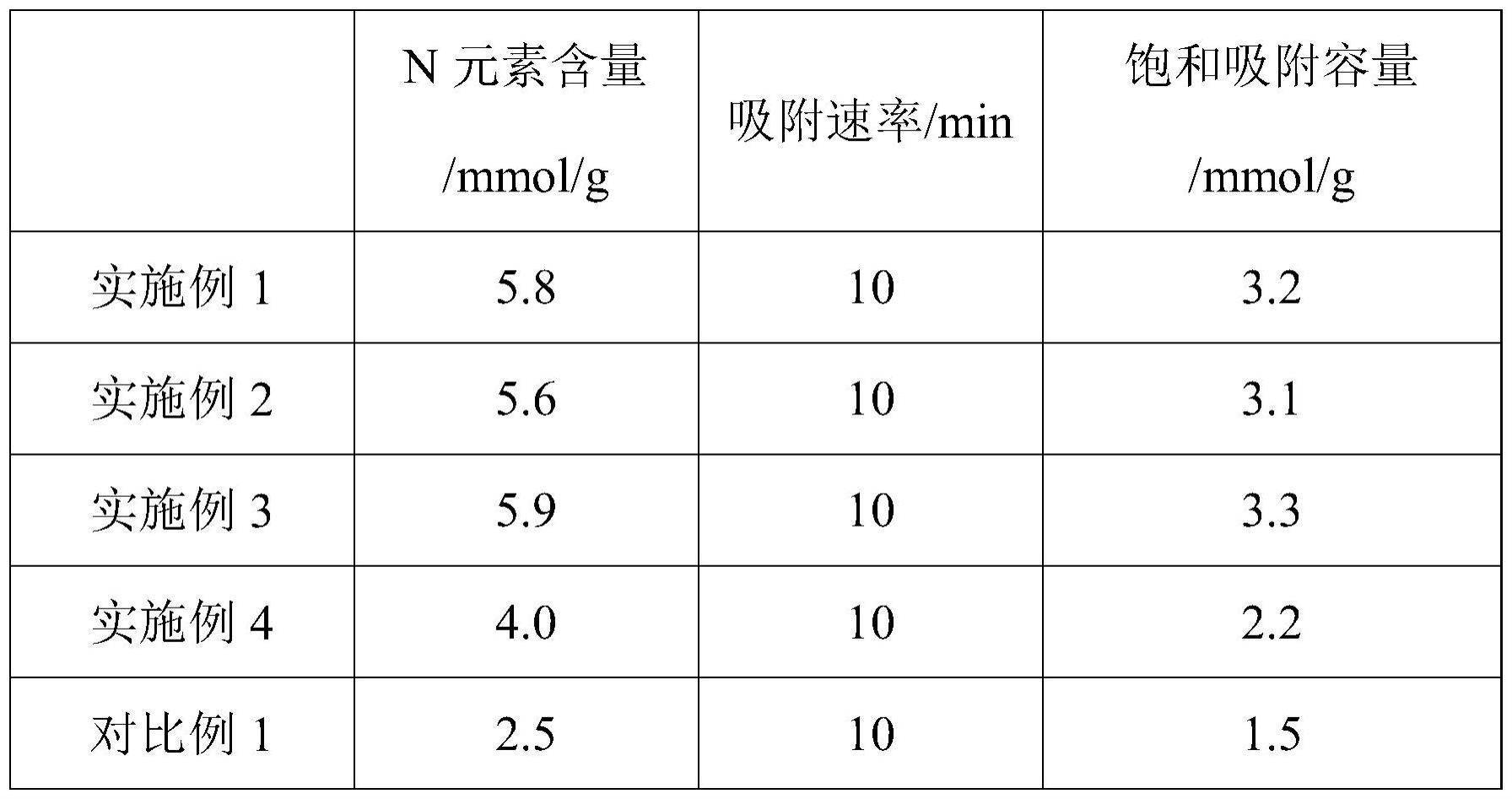

50、本发明提供的具有核壳结构的吸附剂中间载体的核心为碳球,所述所述碳球的碳源为生物质废弃物和/或生物可降解塑料,所述核壳结构的壳层材料包括聚甲基丙烯酸缩水甘油酯;通过将聚甲基丙烯酸缩水甘油酯作为壳层材料接枝在以生物质废弃物和/或生物可降解塑料为碳源的碳球上,使得到的具有核壳结构的吸附剂中间载体表面富含环氧基,进而使得所述吸附剂中间载体便于后续功能化修饰,且可以保证功能化修饰后得到的吸附剂具有吸附速率快和吸附容量高的优势;同时由于所述碳球是通过生物质废弃物和/或生物可降解塑料碳化后得到,具有来源广泛、成本低和绿色环保的优势。

- 还没有人留言评论。精彩留言会获得点赞!