氯乙烯单体除水系统和方法与流程

本技术涉及化工与材料生产设备,尤其涉及一种氯乙烯单体除水系统和方法。

背景技术:

1、聚氯乙烯生产过程中,最主要的原料为氯乙烯(vcm),即向氯乙烯中通过添加引发剂,或在光、热作用下进行聚合反应,得到的聚合物为聚氯乙烯。聚氯乙烯的质量与产量的稳定提高是所有聚氯乙烯行业生产中最关心的核心问题之一。在生产中,氯乙烯质量的好坏、稳定与否,将直接影响聚合反应及聚氯乙烯的质量。如果氯乙烯纯度较差或是含杂质较多,则会产生许多副反应。并且,在允许反应温度内,尽管对聚合温度的控制较好,仍然可能因纯度或杂质等的影响而发生问题或生成一些形态不规整的附带聚合体,严重影响整体聚合反应的产量及质量,从而进一步对成本控制产生不利的负面影响。

2、氯乙烯单体中含水是影响氯乙烯单体纯度的一大因素,在氯乙烯或聚氯乙烯生产过程中,无论采用电石法工艺还是氧氯化工乙烯艺,都不可避免的存在氯乙烯的除水问题。

3、由于水分的存在,导致氯乙烯过氧化物发生水解反应,产生氯化氢(遇水变为盐酸)、甲酸、甲醛等酸性物质,使钢质设备腐蚀,且能生成铁离子,直接影响聚氯乙烯树脂的质量。铁离子的存在又促进聚合系统中氧与氯乙烯单体反应生成过氧化物,后者既能重复水解,又能引发氯乙烯单体聚合,生成低聚合度聚氯乙烯,使电石法氯乙烯单体工艺系统自聚阻塞,使原有管路、设备中的氯乙烯单体自聚越来越严重。

4、目前,国际上氯乙烯单体除水通用方法有:水分离器重力分层除水、固碱干燥器脱水工艺和变温吸附脱水工艺。水分离器重力分层除水分离后的氯乙烯单体的含水量仍在10000mg/kg以上,固碱脱水需要频繁切换设备并清除废碱,废碱易造成环境污染,且固碱脱水后期运行成本较高;而变温吸附脱水是利用专用吸附剂对氯乙烯单体中水分具有特殊选择性差异,温度降低时吸附剂吸水,将吸附剂加热升温,使被吸附于干燥剂上的成分从干燥剂上脱附解吸,吸附剂获得再生,从而可以循环使用。变温吸附脱水的前期投资较高,但是其运行成本很低,可维修性较少,运行稳定,且脱水效果较好。因此,目前常采用变温吸附脱水。

5、在干燥过程中,吸附塔内的压力对脱水效果影响较大,若压力控制不当,会影响产品氯乙烯的纯度,影响因素分别为脱水过程中粗氯乙烯对吸附塔内的压力影响和吸附剂再生过程中再生气对吸附塔内的压力影响。而目前多是将气体粗氯乙烯通过变温吸附进行脱水,存在气体粗氯乙烯经过干燥剂时气流难以控制均匀,导致吸附剂表面受力不均、吸附塔内的压力分布不均以及气体粗氯乙烯与吸附剂摩擦增大,容易导致吸附剂损耗增多,影响吸附剂的循环使用次数,造成资源浪费,且降低氯乙烯的干燥效率。

技术实现思路

1、本技术提供一种氯乙烯单体除水系统和方法,用以解决背景技术中提到的上述问题。

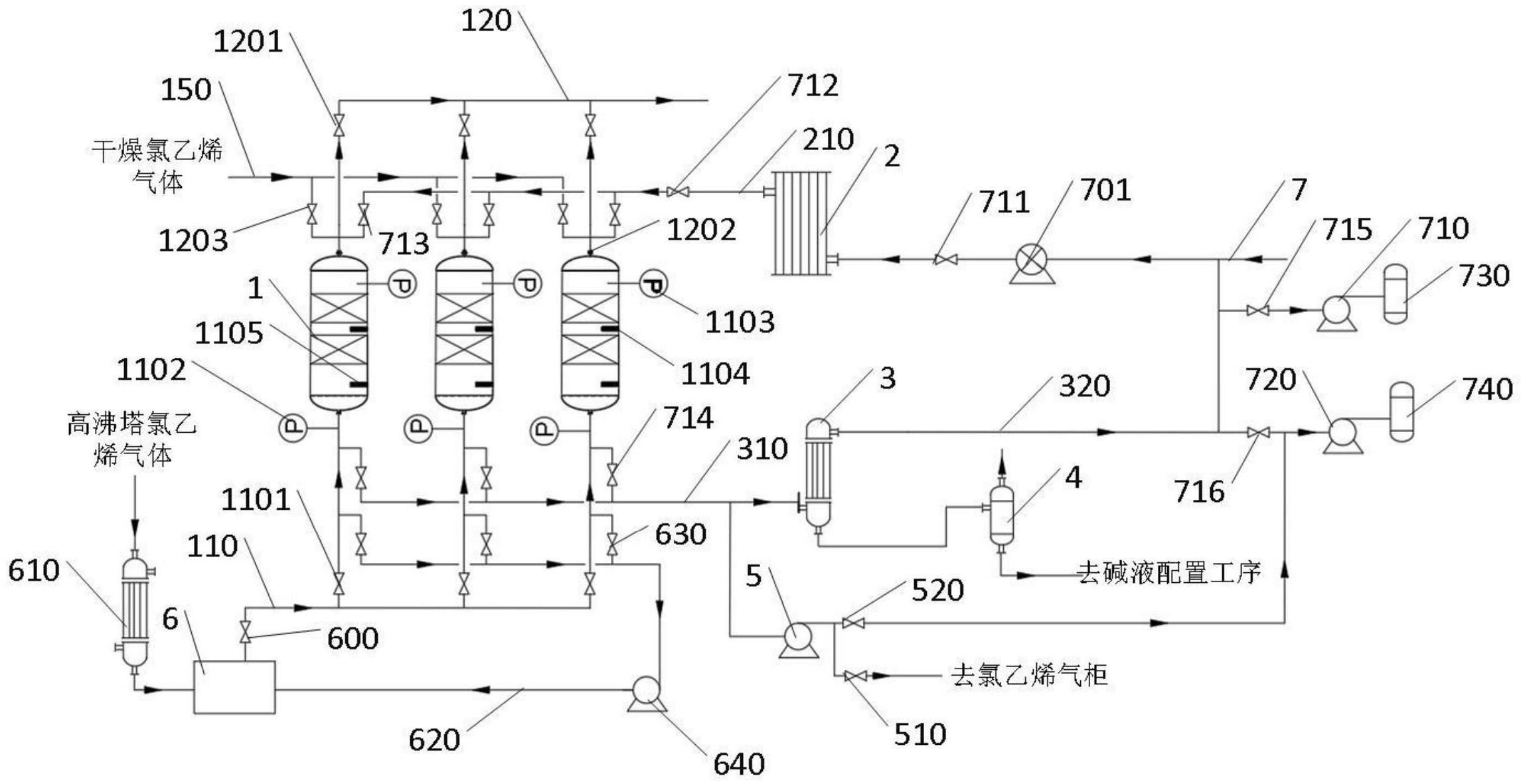

2、一方面,本技术提供一种氯乙烯单体除水系统,包括:多个并联连接的吸附塔、第一换热器、第一冷凝器、气液分离器、真空泵、粗氯乙烯储罐及氮气总管。

3、吸附塔的粗氯乙烯进口与粗氯乙烯储罐通过粗氯乙烯管路连通,吸附塔的脱水氯乙烯出口均与干燥氯乙烯总管连通,粗氯乙烯储罐的进口管路上连接有全凝器。吸附塔1底部的液相单体出口通过倒液管路与粗氯乙烯储罐连接,倒液管路上设置有倒液泵。氮气总管通过循环泵与第一换热器连通,第一换热器的氮气出口与进塔氮气管路连通,进塔氮气管路出口与吸附塔顶部进气口连通;吸附塔的氮气出口通过含水氮气管路与第一冷凝器连通,第一冷凝器的液相出口连接有气液分离器,第一冷凝器的气相出口连接有循环氮气管路,循环氮气管路与循环泵连接。

4、循环氮气管路上还分别连通有第一加压泵和第二加压泵、第一加压泵连接有热吹氮气加压罐,第二加压泵连接有冷吹氮气加压罐。

5、含水氮气管路上还连接有真空泵,真空泵分别与氯乙烯气柜和第二加压泵连接。

6、可选的,热吹氮气加压罐的出口和冷吹氮气加压罐的出口均与循环氮气管路连接。

7、可选的,真空泵与第二加压泵连接的管路上还连通有氮气平衡罐。

8、氮气平衡罐的气体出口与第二加压泵连接,氮气平衡罐的液体出口与气液分离器的液相出口连接。

9、可选的,循环泵与进塔氮气管路之间连接有冷吹氮气管路。

10、可选的,第一换热器与循环泵之间连接有第二换热器。

11、第一换热器和第二换热器均采用温度为180-200℃的水蒸气作为热介质。

12、可选的,第一冷凝器还串联有第二冷凝器。

13、第一冷凝器所用冷凝介质为温度为20-32℃的循环水,第二冷凝器所用冷凝介质为温度为3-7℃的冷冻水。

14、可选的,含水氮气管路还连接有含水氮气支管路。

15、含水氮气支管路与第二换热器的热介质进口连接,第二换热器的热介质出口与第一冷凝器的气相进口连接。

16、可选的,真空泵的输出端还与全凝器连接。

17、另一方面,本技术提供一种氯乙烯单体除水方法,应用于上述的氯乙烯单体除水系统,包括以下步骤:

18、(1)含水氯乙烯气体冷凝步骤,通过将含水氯乙烯气体输至全凝器进行冷凝,得到液体粗氯乙烯单体。

19、(2)氯乙烯吸附脱水步骤:通过使液体粗氯乙烯单体在吸附塔内运动,在吸附塔内的高效吸附剂床层的吸附作用下除水,得到干燥氯乙烯;吸附塔内的压力为0.18-0.28mpa。

20、(3)吸附剂再生步骤:吸附塔内抽真空时段;将热氮气通入吸附塔内,使得吸附剂床层吸附的水升温随热氮气输出的升温再生时段;将常温氮气通入吸附塔内,对吸附剂床层进行冷却降温的降温冷吹时段;吸附塔内再次抽真空时段;以及向吸附塔内通入气体氯乙烯单体,使得吸附塔内的压力达到氯乙烯吸附脱水步骤的压力的均衡压力时段;抽真空时段和再次抽真空时段的压力均为0.05-0.07mpa。

21、将吸附塔在升温再生时段输出的氮气输至热吹氮气加压罐,将吸附塔在降温冷吹时段输出的氮气输至冷吹氮气加压罐。

22、升温再生时段的温度为130-140℃。

23、可选的,当热吹氮气加压罐的压力大于等于自身设计压力的80%时,将热吹氮气加压罐内的氮气输出至循环氮气管路;当冷吹氮气加压罐的压力大于等于自身设计压力的80%时,将冷吹氮气加压罐内的氮气输出至循环氮气管路。

24、本技术提供的氯乙烯单体除水系统和方法,实现了氯乙烯单体的高效除水,相比于现有技术,具有如下有益效果:

25、(1)通过设置全凝器将高沸塔顶部输出的含水氯乙烯气体进行冷凝,得到液体粗氯乙烯单体进行除水。液体粗氯乙烯单体方便控制,且液体粗氯乙烯与高效吸附剂床层接触时,高效吸附剂床层表面所受力均衡,对高效吸附剂床层的冲击较小,也更容易对液体粗氯乙烯的上升速度进行控制,进而能够使液体粗氯乙烯在吸附塔内的停留时间适当增长,提高脱水效果;液相吸附有利于对吸附塔内的压力进行控制,使得整个系统操作稳定;且采用液相吸附对高效吸附剂的磨损更少,高效吸附剂使用周期更长,减少了高效吸附剂的浪费。

26、(2)在经过冷凝后的液体粗氯乙烯的温度前提下,通过协同流量调节阀、第一压力传感器和第二压力传感器,控制吸附塔内吸附脱水时的压力,使得高效吸附剂在调控的压力下,对粗氯乙烯中的水分进行稳定吸附脱水,不仅使得除水系统的压力得到控制,且提高了粗氯乙烯的干燥效率。通过设置第一加压泵、第二加压泵、热吹氮气加压罐储罐及冷吹氮气加压罐对经过升温再生和降温冷吹的氮气进行回收,能够进一步稳定单体除水系统的压力,进一步提高高效吸附剂对粗氯乙烯中的水及杂质的吸附效果。

27、(3)通过设置第一加压泵、第二加压泵、热吹氮气加压罐及冷吹氮气加压罐,将经过升温再生时段的氮气经过第一加压泵加压送至热吹氮气加压罐储罐回收,将经过降温冷吹时段的氮气经过第二加压泵加压送至冷吹氮气加压罐回收,并在热吹氮气加压罐和冷吹氮气加压罐内设置压力传感器,使得整个除水系统的氮气压力的可控性提高,避免热吹氮气加压罐和/或冷吹氮气加压罐内的压力过小导致氮气总管内的氮气回流;同时使得整个除水系统的压力控制更加方便,有利于系统在稳定压力下运行。

- 还没有人留言评论。精彩留言会获得点赞!