一种耐高温气密性环氧结构胶的制备方法及装置与流程

本发明涉及胶黏剂,具体涉及一种耐高温气密性环氧结构胶的制备方法及装置。

背景技术:

1、环氧结构胶是一种以环氧树脂为主体所制得的胶粘剂,其在环氧树脂的基础上对其特性进行再加工或改性,使其性能参数等符合特定的要求,通常环氧结构胶需要有固化剂搭配才能使用,并且需要混合均匀后才能完全固化,一般环氧树脂胶称为a胶或主剂,固化剂称为b胶或固化剂。被广泛地应用在涂料、胶黏剂、电子材料粘合等领域。

2、传统的环氧结构胶为了拥有较好的耐高温性能,会选择使用以酚醛树脂为原料合成一类多官能团的环氧树脂,这样生产的环氧结构胶具有较好的热稳定性,热分解温度可以达到200℃,然而在200℃以上时,环氧结构胶的性质则不再稳定,并且由于酚醛环氧树脂中刚性基团较多,交联密度大,其韧性相比其他环氧树脂制作的环氧结构胶产品而言相对较差,因此,本发明提供了一种以醛类树脂为原料合成的多官能团环氧树脂并引入硼元素改性的耐高温气密性环氧结构胶的制备方法及装置用于解决上述问题。

技术实现思路

1、因此,本发明的目的在于提供一种耐高温气密性环氧结构胶的制备方法及装置。

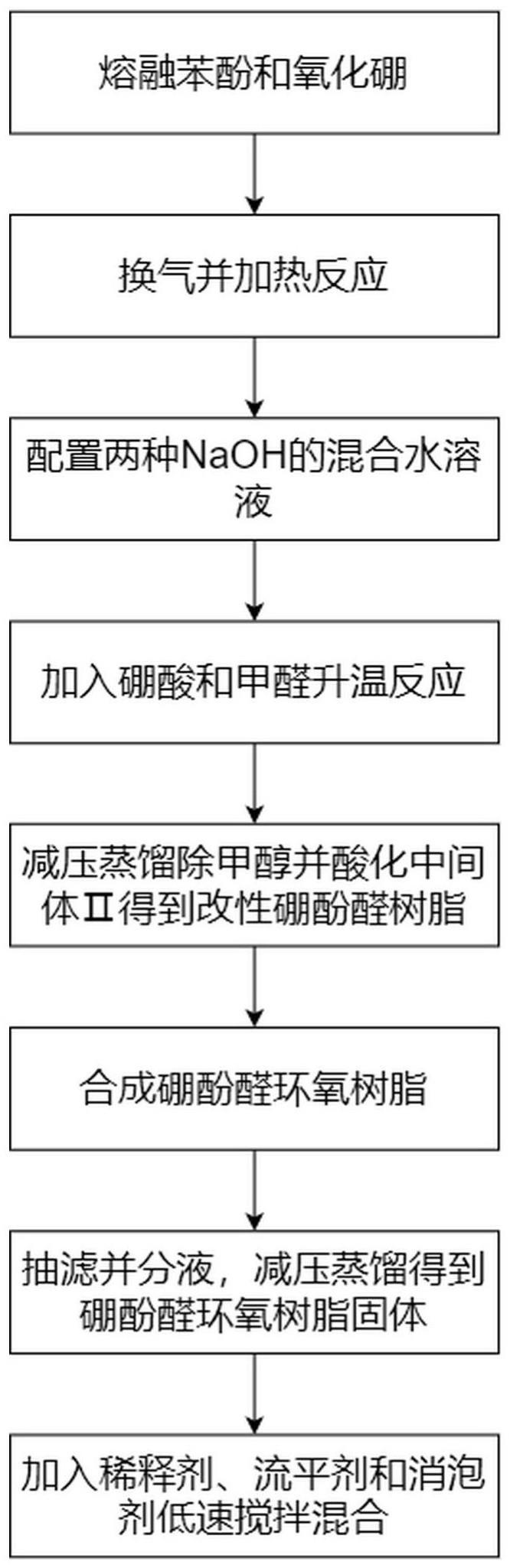

2、一种耐高温气密性环氧结构胶的制备方法,具体包括以下步骤:

3、s1:熔融苯酚和氧化硼

4、向耐高温气密性环氧结构胶的熔融装置内加入摩尔比为1:1.3-2的苯酚和氧化硼,随后将耐高温气密性环氧结构胶的熔融装置的温度提高至300-320℃并搅拌,熔融苯酚和氧化硼并混合,得到混合料;

5、s2:换气并加热反应

6、对耐高温气密性环氧结构胶的熔融装置进行换气,随后将naoh溶液和多聚甲醛加入耐高温气密性环氧结构胶的熔融装置中,将耐高温气密性环氧结构胶的熔融装置加热至150-160℃,同时搅拌,反应1.5-2h,将耐高温气密性环氧结构胶的熔融装置内物料取出,得到中间体ⅰ;

7、s3:配置两种naoh的混合水溶液

8、配置两种不同浓度的naoh的混合水溶液,溶液a:20-25%的naoh水溶液,溶液b:40-45%的naoh水溶液;

9、s4:加入硼酸和甲醛升温反应

10、将中间体ⅰ与足量甲醛混合,组成反应体系,随后在反应体系中加入硼酸并升温,在反应的前10-20min,首先向反应体系中滴加溶液a,稀释体系粘度,10-20min后,向反应体系中加入溶液b,保温,随后将反应体系放置在室温中,待反应体系温度下降至45-50℃,再次向反应体系内加入溶液b,调整反应体系ph值,得到中间体ⅱ;

11、s5:减压蒸馏除甲醇并酸化中间体ⅱ得到改性硼酚醛树脂

12、减压蒸馏除去中间体ⅱ内的甲醇和水,再向减压蒸馏后的中间体ⅱ中以1-5ml/s的速度滴加甲酸,直至将减压蒸馏后的中间体ⅱph值调整至4-5,停止滴加甲酸,静置1-5min,得到改性硼酚醛树脂;

13、s6:合成硼酚醛环氧树脂

14、在反应容器中加入体积比为1:1-5的改性硼酚醛树脂和环氧氯丙烷,升温到80-90℃,再加入固体naoh,其中酚醛树脂酚羟基与固体naoh的摩尔比为1:1-1.5,在80-90℃的环境下保温30-45min反应,随后放置冷却至室温,得到中间体ⅲ;

15、s7:抽滤并分液,减压蒸馏得到硼酚醛环氧树脂固体

16、通过抽滤器对中间体ⅲ进行减压过滤,收集从抽滤器中抽出的滤液,再向滤液中加入去离子水进行稀释,然后静置分层,得到位于下层的水层和位于上层的有机层,分层后的水层为中性,将放置分层的滤液进行分液,得到水层和有机层,对有机层进行减压蒸馏,除去有机层中的少许水分和环氧氯丙烷,得到黄色透明的硼酚醛环氧树脂固体;

17、s8:加入稀释剂、流平剂和消泡剂低速搅拌混合

18、将硼酚醛环氧树脂固体与稀释剂以1:10-15的体积比混合,以50-100r/min低速搅拌1-1.5h,再加入流平剂和消泡剂,继续以50-100r/min的转速搅拌30-45min,得到耐高温气密性环氧结构胶。

19、进一步地,步骤s1熔融苯酚和氧化硼,具体包括以下步骤:

20、s1.1:打开耐高温气密性环氧结构胶的熔融装置的进料组件,通过进料组件向熔融室内加入摩尔比为1:1.3-2的苯酚和氧化硼,同时;

21、s1.2:随后启动加热器和旋转电机,加热器将熔融室的温度提高至300-320℃,旋转电机带动旋转杆转动搅拌苯酚和氧化硼,熔融苯酚和氧化硼并混合,随后关闭旋转电机和加热器,得到混合料。

22、进一步地,步骤s2换气并加热反应,具体包括以下步骤:

23、s2.1:打开换气组件,将熔融过程中产生的气体排出,并通过换气组件再向熔融室中加入空气,在换气组件开启的同时向控制器发送信号;

24、s2.2:随后通过进料组件将浓度为25-30%的naoh溶液和多聚甲醛加入熔融室中,进料组件开启的同时向控制器发送信号;

25、s2.3:当控制器接收到换气组件和进料组件的信号后,则控制加热器改变功率,使得加热器的加热温度调整至150-160℃;

26、s2.4:随后关闭换气组件和进料组件,启动加热器和旋转电机,加热器将熔融室的温度加热至150-160℃的同时,旋转电机带动旋转杆旋转搅拌熔融室内物料,持续反应1.5-2h,随后关闭加热器和旋转电机,再将熔融室内物料从出料管排出,得到中间体ⅰ。

27、进一步地,结束步骤s2.4后,再次启动换气组件,将熔融室内反应产生的废气排出,并且同时,换气组件启动的同时向控制器发送信号,在下一次的制备过程中,再次打开进料组件,进料组件开启的同时则向控制器发送信号,控制器接收到换气组件和进料组件的信号后,则控制加热器改变功率,使得加热器的加热温度调整回300-320℃,对熔融室内的新物料进行熔融。

28、进一步地,步骤s4加入硼酸和甲醛升温反应,具体包括以下步骤:

29、s4.1:将中间体ⅰ与足量甲醛混合,随后在反应体系中加入与中间体ⅰ质量比为0.1-0.3:1的硼酸;

30、s4.2:将反应体系的温度升至70-90℃,在反应的前10-20min,首先向反应体系中以5-10ml/s的速度滴加溶液a,稀释反应体系粘度,将反应体系粘度稀释至400-500pa·s;

31、s4.3:在反应10-20min后,向反应体系中直接加入溶液b,将反应体系的ph值调节至9-10,并在搅拌下将反应体系的温度升至60-70℃,保温反应30-45min;

32、s4.4:随后将反应体系放置在室温中,待反应体系温度下降至45-50℃;此时反应体系内发生反应,ph值再次下降,向反应体系内加入溶液b,调整反应体系ph值至8-9,并控制反应体系粘度在800-1000pa·s,得到中间体ⅱ。

33、进一步地,步骤s7抽滤并分液,减压蒸馏得到硼酚醛环氧树脂固体,具体包括以下步骤:

34、s7.1:通过抽滤器对中间体ⅲ进行减压过滤,将中间体ⅲ放置于抽滤器内,通过减压阀将抽滤器内压力从常压降低至0.4-0.6mpa,在抽滤器内得到白色固体,弃置,收集从抽滤器中抽出的滤液;

35、s7.2:通过抽滤器对中间体ⅲ进行减压过滤,收集从抽滤器中抽出的滤液,再向滤液中加入去离子水进行稀释,然后静置分层,得到位于下层的水层和位于上层的有机层,分层后的水层为中性,将放置分层的滤液进行分液;

36、s7.3:对有机层进行减压蒸馏,除去有机层中的少许水分和环氧氯丙烷,得到黄色透明的硼酚醛环氧树脂固体。

37、进一步地,步骤s8中的稀释剂为二甲苯,流平剂为kmt-5510s流平剂,消泡剂为迪高tego900消泡剂。

38、有益效果是:1、本发明将在制备过程中对酚醛树脂改性并合成硼酚醛环氧树脂,以醛类树脂为原料合成的多官能团环氧树脂具有优良的耐热性能和耐腐蚀性,同时引入硼元素改性,使得得到的硼酚醛树脂韧性提高,通过这个方法制备得到的环氧结构胶热分解温度可以达到300℃以上,既有较好的耐热性和耐腐蚀能力,同时兼备一定的韧性,物理强度较高,得到的产品质量更好。

39、2、本发明在制备过程中通过熔融装置对苯酚和氧化硼进行熔融,并通过控制器控制加热器的功率,使得加热器能够根据反应需要自动改变其加热温度,使得熔融室能够加热至两个不同的温度,分别用于熔融苯酚和氧化硼,及对naoh溶液和多聚甲醛进行加热,提供反应条件。

40、3、本发明在制备过程中通过制备溶液a与溶液b,控制反应体系的粘度与ph值,在反应过程中反应体系的ph值会影响反应体系的粘度,体系粘度过大会影响反应速度,因此通过溶液a稀释反应体系粘度,达到了保证反应体系反应速率的效果。

41、4、本发明在制备过程中通过对中间体ⅲ的有机层进行减压蒸馏,减压能够降低水分、环氧氯丙烷的沸点,使得水分和环氧氯丙烷能够在更低的温度下蒸发成气体,从有机层中分离出来,并同时不损失有机层的有效成分,得到的硼酚醛环氧树脂固体纯度更高,使得产品的质量更好。

- 还没有人留言评论。精彩留言会获得点赞!