用于磁致伸缩材料薄膜基体旋转涂布的夹具及其使用方法

本发明属于薄膜涂覆,具体涉及的是一种用于磁致伸缩材料薄膜基体旋转涂布的夹具及其使用方法。

背景技术:

1、功能性聚合物材料-磁致伸缩材料所构成的双层薄膜能够应用于无线湿度传感元件,对相对湿度进行无线传感,现有技术中通常采用溶液流延法和热压法制备聚合物材料-磁致伸缩材料双层薄膜,但是存在以下缺点:

2、1、溶液流延法:由于聚合物材料的溶液(或悬浊溶液)在溶剂挥发过程中,不同位置溶剂挥发时间不一致性,导致在磁致伸缩材料薄膜表面涂覆的聚合物材料薄膜厚度分布不均匀(如图1所示);

3、2、热压法:由于在密闭成形模具中进行高压成形,一方面,会导致磁致伸缩材料发生微小的塑形形变,另一方面,聚合物材料挤入到磁致伸缩材料的四周及其底面上(如图2所示),严重影响双层薄膜的制造质量和传感功能的稳定性。

4、综上所述,聚合物材料-磁致伸缩材料双层薄膜的制造工艺的难点在于:如何实现在磁致伸缩材料薄膜上表面快速、均匀和高质量的涂覆单层聚合物材料薄膜。

5、旋转涂布法能够实现在刚度较大的基体材料(如玻璃片、陶瓷片、石英晶体片、各类天然石材、金属块或金属片(较厚、不易变形)等)平整光洁的表面快速、均匀涂覆单层聚合物材料薄膜,为了在磁致伸缩材料(即基底材料)薄膜表面涂覆单层聚合物材料薄膜,需要将此磁致伸缩材料薄膜放置在旋转涂布转盘中心处,并使用卡槽法或者抽真空法将其固定从而对其进行旋转涂布工艺。然而,如图4所示,卡槽法制备过程中,由于受卡槽壁的影响,在磁致伸缩薄膜表面无法得到均匀且高质量的聚合物材料薄膜;如图3所示,抽真空法会使磁致伸缩材料薄膜形变导致其磁致伸缩性能的变化,并且也严重影响聚合物材料薄膜的旋转涂布工艺的稳定性和所涂覆的薄膜厚度的均匀性。所以,如何采用旋转涂布法在磁致伸缩材料单侧面制备厚度均匀一致的聚合物材料薄膜,是现有技术中亟待解决的技术问题。

技术实现思路

1、本发明的主要目的在于克服现有技术中的不足,解决磁致伸缩材料薄膜基体装夹的问题,本发明提供一种用于磁致伸缩材料薄膜基体旋转涂布的夹具及其使用方法。

2、为了实现上述发明目的,本发明采用的技术方案为:

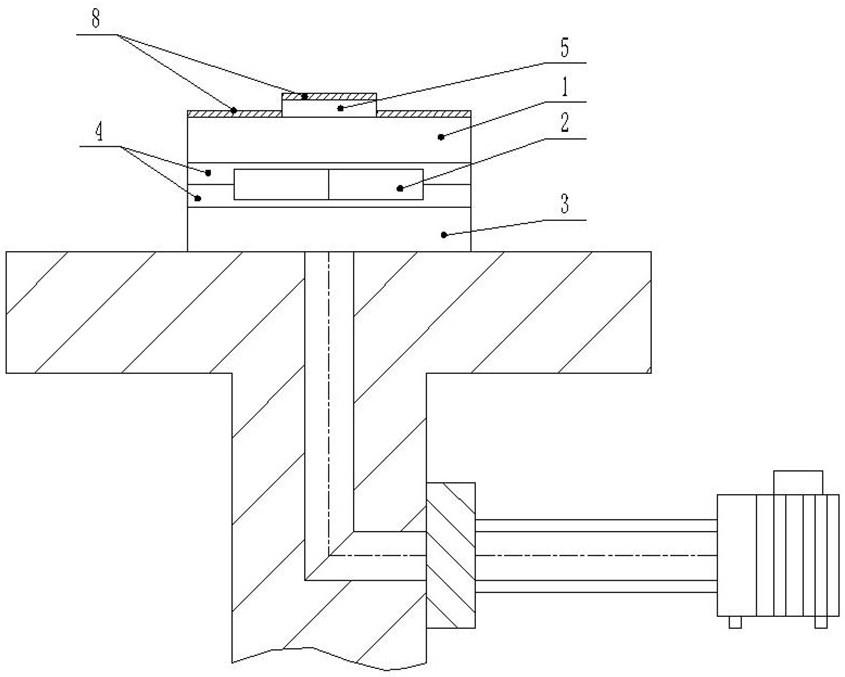

3、用于磁致伸缩材料薄膜基体旋转涂布的夹具,其中:它包括上层玻璃板、下层玻璃板以及设置于两层玻璃板之间的强磁材料阵列,上层玻璃板与下层玻璃板相对的表面上分别贴附双面胶带,强磁材料阵列两侧的端面粘贴在对应的双面胶带上,上层玻璃板与下层玻璃板通过双面胶带连接,薄膜基体吸附于上层玻璃板的上表面上;所述强磁材料阵列包括四个以上的偶数个强磁材料单元,并且若干强磁材料单元两两外切,与所述强磁材料阵列相外切的矩形框定义为有效吸附区,薄膜基体的形状不大于有效吸附区的边界,并且薄膜基体的几何中心与有效吸附区的几何中心位于同一铅垂线上。

4、进一步地,所述上层玻璃板的厚度小于下层玻璃板的厚度。

5、进一步地,所述上层玻璃板的上表面上设置用于确定有效吸附区几何中心的标记。

6、进一步地,所述强磁材料单元为圆片形状,圆片的直径为0.6cm。

7、进一步地,所述薄膜基体的厚度为10μm-50μm;当所述薄膜基体的形状为圆形时,薄膜基体的直径为0.2cm-15cm;当所述薄膜基体的形状为长方形时,长方形薄膜基体长边边长不大于15cm,短边边长为0.2cm-10cm,并且长边边长与短边边长之比为(1.5~3):1。

8、如上所述旋转涂布的夹具的使用方法,包括以下步骤:

9、s1、首先,在上层玻璃板和下层玻璃板相对的表面上分别粘贴双面胶带,根据薄膜基体的大小选择若干强磁材料单元,将若干强磁材料单元依次贴附在下层玻璃板待粘接面的双面胶带上,并且若干强磁材料单元两两外切,组成强磁材料阵列;然后,将上层玻璃板有双面胶带一侧的表面与下层玻璃板的待粘接面连接;最后,将薄膜基体放置于上层玻璃板的上表面上,并且使薄膜基体的几何中心与有效吸附区的几何中心位于同一铅垂线上,由于强磁材料阵列产生由几何中心呈中心对称分布的非均匀磁场的作用,所以强磁材料阵列将具有铁磁性的薄膜基体紧密吸附于上层玻璃板的上表面上;

10、s2、将步骤s1制备的吸附薄膜基体的旋转涂布夹具放置于旋转涂布转盘中心,然后旋转涂布设备开始抽真空,使旋转涂布夹具压紧于旋转涂布转盘上;

11、s3、将预先配制好的聚合物材料溶液(或聚合物基悬浊溶液,具有一定的粘度)滴在薄膜基体的表面上,将薄膜基体完全覆盖即可,由于聚合物材料溶液的表面张力作用,所以聚合物材料溶液不会渗入上层玻璃板与薄膜基体之间;

12、s4、首先,启动旋转涂布设备,根据需要设定旋转涂布转盘转速及涂布时间,聚合物材料溶液均匀涂布于薄膜基体上;然后,旋转涂布设备停止,同时停止抽真空,从旋转涂布设备中将涂布半干状态聚合物材料薄膜的薄膜基体与旋转涂布夹具整体取出并置于鼓风干燥烘箱中,使半干状态聚合物材料薄膜凝固成膜(即聚合物材料薄膜中的残余溶剂挥发);最后,将涂布聚合物材料的薄膜基体与旋转涂布夹具整体从鼓风干燥烘箱中取出,上层玻璃板、强磁材料阵列与下层玻璃板分离,即涂布聚合物材料的薄膜基体与强磁材料阵列分离,并将涂布聚合物材料的薄膜基体与上层玻璃板分离,去除薄膜基体范围之外的聚合物材料毛刺或者毛边,制得在薄膜基体单侧面均匀涂布聚合物材料薄膜的双层薄膜。

13、进一步地,所述步骤s4中,聚合物材料薄膜的厚度为0.5μm-10μm。

14、与现有技术相比本发明的有益效果为:

15、本发明提供的一种用于磁致伸缩材料薄膜基体旋转涂布的夹具及其使用方法,在运用旋转涂布法的基础上,解决磁致伸缩材料薄膜基体装夹的问题,进而在磁致伸缩材料薄膜基体表面快速、均匀和高质量的涂覆单层功能性的聚合物材料薄膜,使其能够应用于无线湿度传感元件对相对湿度进行无线传感。

技术特征:

1.用于磁致伸缩材料薄膜基体旋转涂布的夹具,其特征在于:它包括上层玻璃板(1)、下层玻璃板(3)以及设置于两层玻璃板之间的强磁材料阵列(2),上层玻璃板(1)与下层玻璃板(3)相对的表面上分别贴附双面胶带(4),强磁材料阵列(2)两侧的端面粘贴在对应的双面胶带(4)上,上层玻璃板(1)与下层玻璃板(3)通过双面胶带(4)连接,薄膜基体(5)吸附于上层玻璃板(1)的上表面上;所述强磁材料阵列(2)包括四个以上的偶数个强磁材料单元(6),并且若干强磁材料单元(6)两两外切,与所述强磁材料阵列(2)相外切的矩形框定义为有效吸附区(7),薄膜基体(5)的形状不大于有效吸附区(7)的边界,并且薄膜基体(5)的几何中心与有效吸附区(7)的几何中心位于同一铅垂线上。

2.根据权利要求1所述的用于磁致伸缩材料薄膜基体旋转涂布的夹具,其特征在于:所述上层玻璃板(1)的厚度小于下层玻璃板(3)的厚度。

3.根据权利要求2所述的用于磁致伸缩材料薄膜基体旋转涂布的夹具,其特征在于:所述上层玻璃板(1)的上表面上设置用于确定有效吸附区(7)几何中心的标记。

4.根据权利要求1所述的用于磁致伸缩材料薄膜基体旋转涂布的夹具,其特征在于:所述强磁材料单元(6)为圆片形状,圆片的直径为0.6cm。

5.根据权利要求1所述的用于磁致伸缩材料薄膜基体旋转涂布的夹具,其特征在于:所述薄膜基体(5)的厚度为10μm-50μm;当所述薄膜基体(5)的形状为圆形时,薄膜基体(5)的直径为0.2cm-15cm;当所述薄膜基体(5)的形状为长方形时,长方形薄膜基体(5)长边边长不大于15cm,短边边长为0.2cm-10cm,并且长边边长与短边边长之比为(1.5~3):1。

6.根据权利要求1所述的用于磁致伸缩材料薄膜基体旋转涂布的夹具的使用方法,其特征在于,包括以下步骤:

7.根据权利要求6所述的用于磁致伸缩材料薄膜基体旋转涂布的夹具的使用方法,其特征在于:所述步骤s4中,聚合物材料薄膜(8)的厚度为0.5μm-10μm。

技术总结

本发明涉及一种用于磁致伸缩材料薄膜基体旋转涂布的夹具及其使用方法,属于薄膜涂覆技术领域,解决磁致伸缩材料薄膜基体装夹的问题,解决方案为:夹具包括上层玻璃板、下层玻璃板以及强磁材料阵列,上层玻璃板与下层玻璃板相对的表面上分别贴附双面胶带,强磁材料阵列两侧的端面粘贴在对应的双面胶带上,上层玻璃板与下层玻璃板通过双面胶带连接,薄膜基体吸附于上层玻璃板的上表面上;在此基础上,还提供了磁致伸缩材料薄膜基体旋转涂布的夹具的使用方法。本发明在运用旋转涂布法的基础上,能够在磁致伸缩材料薄膜基体表面快速、均匀和高质量的涂覆单层功能性的聚合物材料薄膜,使其能够应用于无线湿度传感元件对相对湿度进行无线传感。

技术研发人员:刘嘉辰,同阳,李俊钢,雍辉,张克维,胡季帆

受保护的技术使用者:太原科技大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!