一种用于电解铜箔生产的加速溶铜系统的制作方法

本发明涉及电解铜箔溶铜,尤其涉及一种用于电解铜箔生产的加速溶铜系统。

背景技术:

1、电解铜箔生产中,溶铜方式主要分高温溶铜、低温喷淋溶铜、泡沫微波溶铜三种。高温溶铜,也称浸液式溶铜方式,电解液全浸泡铜料,溶铜温度在80-90℃,下鼓风方式。工艺结果稳定,溶铜速度中,但是酸气量大,高温对系统添加剂破坏严重,存铜量大资金占用高,总液量大。低温溶铜,也称喷淋溶铜方式,采用上喷淋电解液到铜料上,侧供风,下出液,铜料主要采用铜杆铜线。用铜量少资金占用少,溶铜温度低,系统添加剂破坏小,总液量少,用蒸汽量少。溶铜速度慢、酸雾大、溶铜罐体积大,造价高。泡沫微波溶铜罐,是近几年才用于铜箔溶铜的一种技术,主要采用高压泵喷射产生大量泡沫,快速溶铜。溶铜速度快,用铜量少,酸气少,可不用蒸汽。设备故障率高

2、经检索,专利cn114990642a中采用补充铜的化合物和溶剂以维持铜酸参数,无需溶铜工艺,速率提高了,但因铜化合物的价格远高于铜线铜杆,成本提高了,生产的铜箔市场成本优势低。

3、专利cn216826057u则引入溶铜罐补液的气液混合自吸装置以提供喷淋液中的氧气,加速溶铜,此方法可以引入空气,与现行工艺溶铜罐下部鼓气作用相同。

4、经调研,因资金占用少、添加剂破坏小等原因,行业中采用的主要是低温喷淋式溶铜,然,低温喷淋式溶铜存在溶铜速率慢、酸雾大等问题。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种用于电解铜箔生产的加速溶铜系统。

2、为了实现上述目的,本发明采用了如下技术方案:

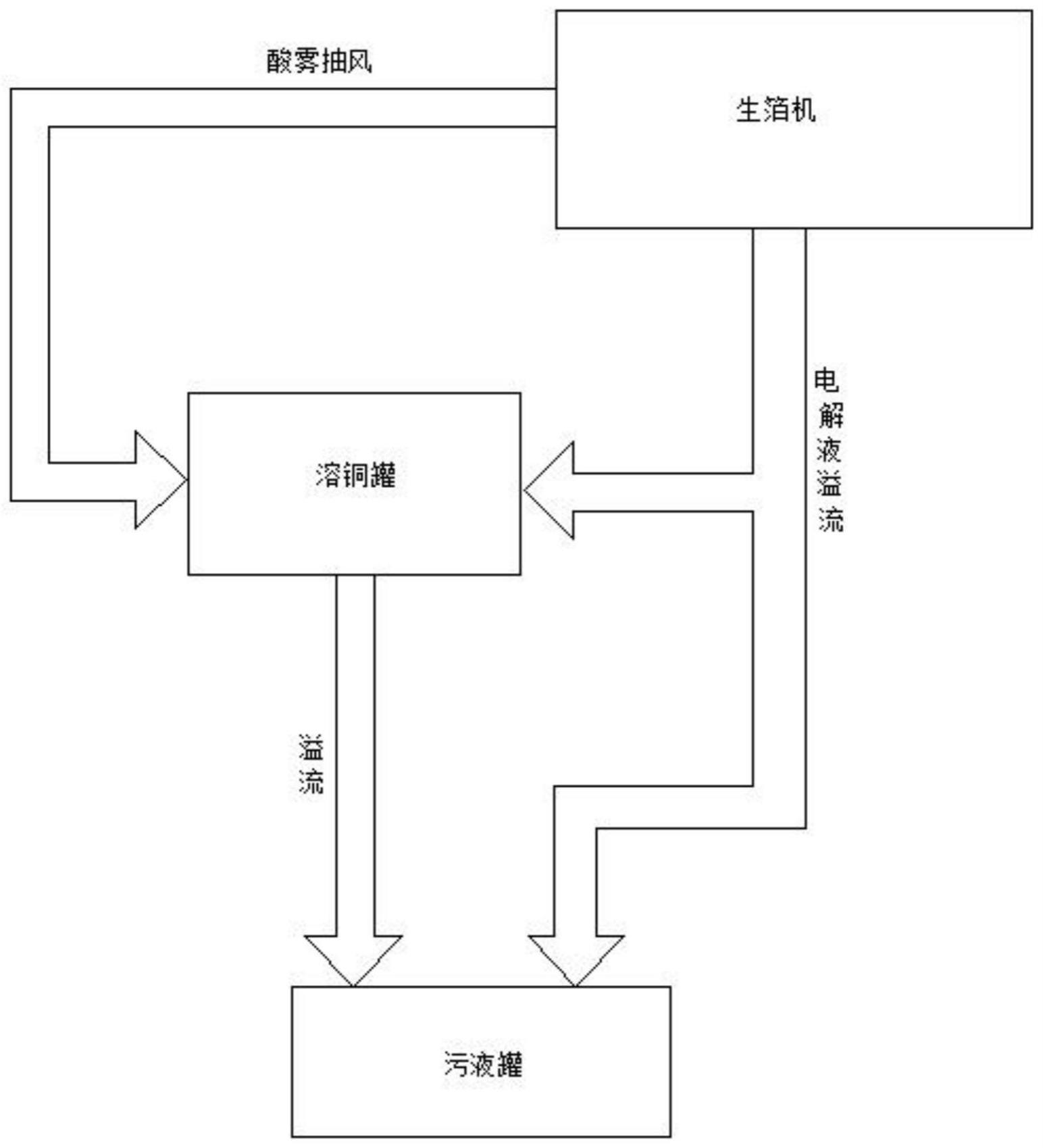

3、一种用于电解铜箔生产的加速溶铜系统,包括生箔机,溶铜罐,污液罐,所述生箔机与溶铜罐之间设有酸雾抽风管,酸雾抽风管与外部气泵相连,所述生箔机与污液罐和溶铜罐之间均设有第一溢流管,用以将生箔机电解液回液,通过溢流进入溶铜罐和污液罐。

4、进一步的,所述溶铜罐下端鼓风口与酸雾抽风管一端相连,用以送风。

5、进一步的,所述溶铜罐与污液罐之间设有第二溢流管,同时当电解工序未开展时,溶铜罐中设有双氧水,以加速铜线或铜杆溶解,使铜离子浓度迅速达标。

6、本发明的有益效果为:

7、1、将生箔机电解液回液部分直接进行喷淋溶铜,省略了自污液罐向溶铜罐泵电解液的操作及污液高温加热的工序,因生箔工序生成大量氧气,电解液回液中氧浓度高,利于溶铜,同时无高温蒸汽加热,降低了添加剂失效概率。

8、2、将生箔出液口酸雾抽风管路直接连接至溶铜罐下端鼓风口,可以将生箔工序中生成的氧气直接送至溶铜罐中,大量的氧气可高效的促进铜线氧化溶解,同样也能保证生箔现场酸雾抽离。

9、3、生箔机电解液回液分支连至污液罐,当因溶解效率高,电解液中铜浓度超标时,可以调节流量,将电解液回液溢流至污液罐。

10、4、对于首次溶铜,电解工序未开展,此时通过向溶铜罐中加入适量的双氧水以加速铜线或铜杆溶解,使铜离子浓度迅速达标。

技术特征:

1.一种用于电解铜箔生产的加速溶铜系统,包括生箔机(1),溶铜罐(5),污液罐(6),其特征在于,所述生箔机(1)与溶铜罐(5)之间设有酸雾抽风管(4),酸雾抽风管(4)与外部气泵相连,所述生箔机(1)与污液罐(6)和溶铜罐(5)之间均设有第一溢流管(2),用以将生箔机电解液回液,通过溢流进入溶铜罐和污液罐。

2.根据权利要求1所述的一种用于电解铜箔生产的加速溶铜系统,其特征在于,所述溶铜罐(5)下端鼓风口与酸雾抽风管(4)一端相连,用以送风。

3.根据权利要求2所述的一种用于电解铜箔生产的加速溶铜系统,其特征在于,所述溶铜罐(5)与污液罐(6)之间设有第二溢流管(3)。

技术总结

本发明涉及一种用于电解铜箔生产的加速溶铜系统,包括生箔机,溶铜罐,污液罐,所述生箔机与溶铜罐之间设有酸雾抽风管,酸雾抽风管与外部气泵相连,所述生箔机与污液罐和溶铜罐之间均设有第一溢流管。

技术研发人员:戴祖明,张冰,周广岭,赵双艳

受保护的技术使用者:南京龙鑫电子科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!