一种用于化学机械抛光的抛光液自动配制及均匀施液装置

本发明属于半导体加工用抛光液供给,涉及了一种晶圆抛光液自动配制及均匀施液装置;具体的是,涉及了一种用于化学机械抛光的抛光液自动配制及均匀施液装置。

背景技术:

1、在国内,晶圆用合成石英玻璃基片及相关半导体材料如氮化镓、硅片等的制备技术和加工手段相对于科技发达、技术先进的国家而言比较落后,从而导致高端半导体产品不能得到规模化、持续稳定地供应;尤其是当晶圆尺寸增大后,石英玻璃基片的弯曲度、平行度、平面度和光洁度等相关技术指标难以达到使用要求。

2、近年来,随着国内技术的发展进步,化学机械抛光也成为了国内半导体加工领域的一种常用有效技术手段。化学机械抛光是目前能提供超大规模集成电路制造过程中全面平坦化的一种新技术,利用这种方法可以真正使整个硅片、氮化镓晶片等半导体晶片表面平坦化,而且该方法具有加工过程简单、加工成本低廉等优点。

3、其中在该技术的实际使用过程中,抛光液的供给是必不可少的一个关键技术环节,抛光液的流量也是大多数实验及生产过程中需要严格控制的参数。大量实验结果表明,抛光液自身的均匀性及施液时的流速、流量及实际利用率等参数对加工表面的粗糙度及抛光速率等技术指标有着至关重要的影响。所以一款功能完备的抛光液供给设备对晶圆的化学机械抛光工艺发展的促进作用是不容小觑的。

4、就目前市面上现存的抛光液搅拌装置而言,例如:中国发明专利cn106422923a公开了一种溶液配制系统及配制方法,其通过计量泵来量取液体的方式进行部分自动化溶液配制,其只能量取液体溶剂或者添加剂,而对于固体颗粒及粉末的添加还需人工定量。中国发明专利cn214051340u公开了一种抛光液搅拌桶,其搅拌机构及采用简单的t字型设计,如此简单的搅拌机构显然是不能够满足一些难溶物以及高液面时的搅拌工作需求。中国发明专利cn113442058a公开了抛光液输送装置和化学机械抛光设备,该设备只能将抛光液输送到抛光盘上,而不能输送至抛光头正下方距离工件更近的位置,这势必会造成更多的抛光液损失,而使得抛光液的实际作用不能达到最大化。以上装置虽然在实际工作中能够起到一定的作用,但其结构及功能仍然具有很大的改良空间。而对于集自动配制、充分搅拌、调压输送、精准施液、按需调流的抛光液供给机构市面上暂未出现,在专利系统中也查询无果。因此,基于实践过程中的现实需求以及现有设备的不足之处,本专利设计出一种集自动配制、充分搅拌、调压输送、精准施液、按需调流为一体的自动化抛光液供给装置。

技术实现思路

1、发明目的:本发明的目的是提供了一种集自动配制、充分搅拌、调压输送、精准施液、按需调流为一体的自动化抛光液供给装置;即一种用于化学机械抛光的抛光液自动配制及均匀施液装置。

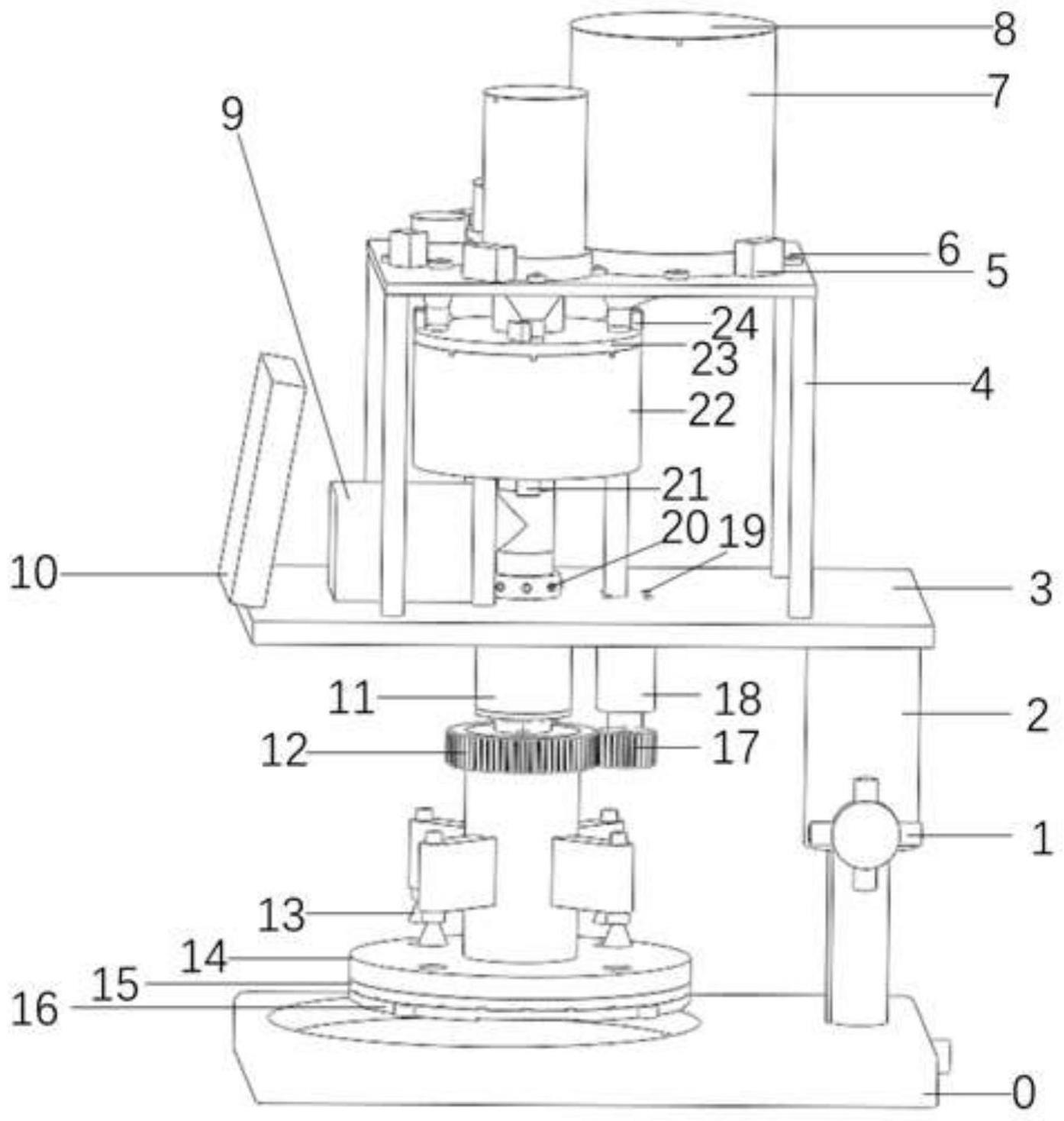

2、技术方案:本发明所述的一种用于化学机械抛光的抛光液自动配制及均匀施液装置,位于机体最下方的基座(0),在所述基座(0)上壁的一侧安置有气动撑杆(2),在所述气动撑杆(2)的上端安置有支承板(3);

3、在所述气动撑杆(2)上安置有锁紧阀(1);

4、所述支承板(3)通过带有锁紧阀(1)的气动撑杆(2)连接安装在基座(0)的正上方。

5、进一步的,在所述支承板(3)的上壁上安置有支承架(4),在所述支承架(4)的下壁的四角分别安置有一条腿,在所述支承板(3)上壁的外围处开设有四个限制孔一,

6、所述支承架(4)的四条腿的底端插设在所述支承板(3)上端面上开设的四个限制孔一内。

7、进一步的,在所述支承架(4)的上壁上安置有若干个环形测力传感器(5),

8、在所述支承架(4)上开设有至少四个螺纹孔,所述环形测力传感器(5)与支承架(4)通过穿设在螺纹孔中的四个螺栓一(6)固定连接;

9、在所述环形测力传感器(5)中心位置的受力感应区处对应的套装有若干个物料缸(7),在所述物料缸(7)圆筒部分的最下方外表面安设有一圈突出的、起到支承物料缸(7)作用的支承环;

10、在所述物料缸(7)的顶部安置有料缸盖(8),在所述物料缸(7)与料缸盖(8)上均开设有相应的通孔。

11、进一步的,所述物料缸(7)的底部采用斜坡设计、且开设有出料口,

12、在各个所述物料缸(7)的下端均开设有出料管处,在所述出料管处均安置有电磁阀二(24);

13、在所述搅缸盖(23)上对应出料管处开设有四个周向均匀分布大小相同的进料通孔,所述出料管插设在进料通孔中、且进料通孔的内径大于出料管的内径;

14、所述物料缸(7)的出料管的下端面还低于搅缸盖(23)的上端面;

15、在所述搅缸盖(23)的下端边缘处安置有八个向下凸起的固定块,在所述搅拌缸(22)的上端边缘处开设有八个固定槽口;

16、在所述搅缸盖(23)的下端安置有搅拌缸(22),所述搅缸盖(23)盖设在搅拌缸(22)的上端,

17、所述搅缸盖(23)下端边缘处安置的八个固定块与搅拌缸(22)上端边缘处安设的八个固定槽口相吻合。

18、进一步的,在所述搅缸盖(23)的上壁表面内安置有电机二(46),在所述搅缸盖(23)上开设有至少四个螺纹孔,所述电机二(46)通过安置的四个螺栓八(45)与搅缸盖(23)上端的四个螺纹孔相互配合、且固定安装在搅缸盖(23)上端的中心孔处,

19、在所述搅拌缸(22)内还安置有搅拌器(44),所述搅拌器(44)安装在电机二(46)中连接的输出轴的下端;

20、所述搅拌器(44)的叶片采用与水平方向呈一定角度的多层多个斜叶片设计;

21、在所述搅拌缸(22)的底端安置有三条腿,在所述支承板(3)的上端面上的内围处开设有三个限制孔二,所述搅拌缸(22)的三条腿的底端插设在支承板(3)上端面上对应的三个限制孔二内;

22、在所述搅拌缸(22)的下端开设有出液管,在所述出液管的出口处安置有电磁阀一(21)。

23、进一步的,在所述支承板(3)的上壁上安置有增压泵(9),所述增压泵(9)由穿设的四颗螺栓七(43)与支承板(3)上端面上的四个对应的螺纹孔相互配合、且固定在支承板(3)的上端面上;

24、在所述增压泵(9)上开设有进液口与出液口,

25、在所述出液口的下端连接有贯穿支承板(3)的静管(41),

26、所述出液管的出液口与增压泵(9)的进液口相连接;

27、所述增压泵(9)的出液口与静管(41)的进液口相连接;

28、在所述支承板(3)上、所述静管(41)的的外壁上套设有相适配的圆环,所述静管(41)由安置的八个螺栓三(20)固定在支承板(3)上端面相应凸起的带有八个周向均匀分布通孔的圆环中。

29、进一步的,在所述静管(41)下端的外壁上安置有轴承盖(11),

30、所述轴承盖(11)的底端与静管(41)之间通过安置的螺栓五(29)活动连接;

31、在所述轴承盖(11)的内部安置有轴承座(39),所述轴承座(39)由下端面安置的八个销钉与静管(41)的静管轴肩上端面上的八个槽口对应配合连接,

32、在所述轴承座(39)的上端面开设有截面为半圆形的环形槽,在所述环形槽中安置有若干个滚珠(40),若干个所述的滚珠(40)均匀分布在所述的环形槽内;

33、在所述静管(41)的下端还安置有静止环(36),所述静止环(36)由安设的八个螺栓六(37)与静管(41)的静管轴肩下端面的相应螺纹孔配合连接且固定到静管(41)上;

34、在所述静管(41)与静止环(36)之间安设有密封圈三(38),所述密封圈三(38)安置在静管(41)与静止环(36)的接触面之间;

35、还包括抛光头(14)、密封圈一(30)、动环座(31)、至少八个压力簧(32)、压力环(33)、两个密封圈二(34)、转动环(35)及油腔盖(42);

36、所述动环座(31)由八个螺栓九(47)与抛光头(14)上部的轴肩上表面对应的八个螺纹孔配合连接固定在抛光头(14)的上部;

37、八个得到压力簧(32)套在动环座(31)上表面上八个周向均匀分布的限位中空立柱上,压力环(33)下表面八个周向均匀分布的限位通孔立柱插入相应的压力簧(32)中;

38、所述转动环(35)下表面的八个限位立柱插入相应的压力环(33)上的限位立柱通孔、压力簧(32)、动环座(31)上相应的限位中空立柱的孔中;

39、两个大小不同的密封圈二(34)挤压在压力环(33)与转动环(35)之间;

40、所述抛光头(14)由八个周向均匀分布的螺栓五(29)与轴承盖(11)外壁下端面的八个相应螺纹孔配合连接固定到轴承盖(11)上;

41、所述抛光头(14)的中心为空心轴,其中空部分为抛光液流动的管道,在所述抛光头(14)底部安置有四个周向均匀分布的管状导流槽,所述管状导流槽与中空部分相连通,在所述抛光头(14)的底部还安置有四个周向均匀分布的用以放置工件的通孔立柱;

42、所述密封圈一(30)挤压在轴承盖(11)外壁与抛光头(14)的轴肩之间;

43、所述油腔盖(42)安装在轴承盖(11)的侧壁的斜向螺纹孔上。

44、进一步的,在所述轴承盖(11)与抛光头(14)之间安置有大齿轮(12),

45、在所述支承板(3)的下壁上安置有电机一(18),在所述电机一(18)的下端安置有小齿轮(17);

46、所述大齿轮(12)通过安置的大键(27)安装在抛光头(14)的主轴上,所述小齿轮(17)通过安置的小键(28)安装在电机一(18)的输出轴上;

47、所述电机一(18)由四颗螺栓二(19)将其固定在支承板(3)的下表面;所述小齿轮(17)与大齿轮(12)啮合配合在电机一(18)的带动下小齿轮(17)带动大齿轮(12)转动。

48、进一步的,在所述抛光头(14)的外壁上均布安置有四个支臂,在四个所述支臂上分别安置有压力杆(13),四个所述的压力杆(13)安装在抛光头(14)上相应的四个支臂上;

49、在所述抛光头(14)的下壁安置有抛光头下盘(15),所述抛光头下盘(15)与抛光头(14)之间采用粘结或焊接的方式连为一体;

50、在所述抛光头下盘(15)上对应抛光头(14)上开设的四个导流槽的正下方各开设有三个出液通孔;

51、还包括控流盘(16),所述控流盘(16)由四个螺栓四(26)与抛光头下盘(15)的下表面上四个周向均匀分布的螺纹孔配合连接在抛光头下盘(15)上;在所述控流盘(16)上开设有三组类似于抛光头下盘(15)上的孔;

52、在所述控流盘(16)的上表面还安置有凸起的挡水圈;

53、在四个螺栓四(26)上套设有四个弹簧(25),四个所述的弹簧(25)套设在四个螺栓四(26)上且被挤压在相应的螺栓四(26)与抛光头下盘(15)之间,在所述弹簧(25)与抛光头下盘(15)之间还垫有垫片(48)。

54、进一步的,在所述支承板(3)的上壁的一侧还安置有触控板(10);

55、在所述基座(0)上还开设有大孔。

56、本发明装置主要包括以多个配有电磁阀及压力传感器的物料缸为主要特征的抛光液配制部分、以带有电磁阀的搅拌缸为主要特征的抛光液搅拌部分、以带有压力泵及控流盘的抛光头为主要特征的抛光液施液部分、此外三部分功能可利用现有的控制技术精准配合协同使用。此装置可解决在化学机械抛光工艺过程中的抛光液配制、搅拌、输送、精准施液等涉及化学机械抛光工艺过程中抛光液供给的问题,以简化人工操作程序,提高工作效率。

57、有益效果:本发明与现有技术相比,本发明的特点是:1、本施液装置改变目前设备的单一输送抛光液功能,能实现抛光液各成分的精确量取添加配制、搅拌功能与量取配制功能无缝衔接可自动化进行、能够完成抛光液配制完成后的精确按需输送,改变了现有设备功能单一的现状;2、本装置使用环形测力传感器与电磁阀协同使用的方式可结合现有的自动化控制技术对抛光液各流动性固态粉末及液体成分进行精确自动量取,对于量取工作使用设备代替了人工,缩减了出现误差的可能性,同时简化了工艺的人工工作量;3、将输液管道融合入抛光头之中,直接利用抛光头上的内部槽孔进行液体输送,可直接将液体输送至抛光头正下方,相比于传统的施液方式本装置使得抛光液的施液点距离工件的加工面更进一步,提升了抛光液的实际利用率;4、在抛光头的出液口处增加了一个可调节流速的的控流盘,可根据现实加工效果对抛光液流量进行机械调流;同时,使用弹簧施压的方式使得控流盘能够与抛光头下盘紧密接触,避免了抛光液的侧向泄露;5、对于给工件施加压力的压力杆与工件接触的施压面进行了扩大化设计,使得压力杆底端的施压面积与工件的受压面总面积一致,避免了对工件施压集中与中心而不均匀的问题,使得工件的加工面加工更加均匀;6、对于输液管道在与抛光头进液口的接口处采用了滑动密封设计,使得抛光头即能够正常转动而其内部施液管道的施液功能又不受影响,同时实现了中心施液的功能,使施液更精准;7、搅拌模块中的搅拌器采用类似于风轮的结构设计,使得其对缸内液体进行搅拌的同时可以对搅拌缸上方的物体产生一定的“抽吸”作用以促进上方物料缸内流动性不是特别好的固体粉末在相应电磁阀打开时能够顺利下流,而且搅拌器布满整个搅拌缸从上至下,使得搅拌更加均匀充分;8、使用增压泵参与抛光液的输送过程,使得抛光液的输送更加充分,还可以根据现有的增压泵技术对压力大小流量等进行调节;9、搅拌缸盖与搅拌缸之间、支撑架与支撑板之间、搅拌缸与支承板之间等,均采用无紧固件利用重力作用进行连接,使得该部分结构更加简洁而又不对功能造成影响;10、在搅拌缸与搅缸盖相关位置处设计了气压平衡孔,在缸内溶液需要下放时可将所述平衡孔“打开”,以免缸内物料下流时缸内形成负压而影响物料下流其他状态下则可以“关闭”所诉平衡孔对缸内物料起到密封保存作用。

58、本装置零部件较多关于更多增益有些在

技术实现要素:

中做了叙述,结合附图或能挖掘更多潜在增益,尤其在滑动密封连接部分处做了详细而具体的设计

- 还没有人留言评论。精彩留言会获得点赞!