可连续生产的氮气闭路循环醋酸回收闪蒸干燥系统的制作方法

本发明涉及干燥设备,特别是一种氮气闭路循环醋酸回收闪蒸干燥系统及其工作方法。

背景技术:

1、现有技术中,固态发酵法是食醋生产工艺中的一种;上述方法获得食醋风味优良,是我国传统的酸醋方法;其缺点是生产周期长,劳动强度大,出醋率低。造成这一问题的原因是生产时物料中醋酸的回收率低,没有合适的醋酸回收设备。

2、中国专利文献cn101776372a中公开了一种氮气闭路循环干燥及溶剂回收系统,由流化床干燥机、冷凝装置、固气分离器、循环风机、氮气加热器、溶剂回收罐等组成,利用热n2通过流化床干燥剂进行干燥,排出的氮气通过冷凝器回收溶剂,并通过循环风机再次加热,再次进入流化床干燥,如此循环,实现闭路,无尾气排放,可实现连续化生产,并回收溶剂,无废水排放。

3、中国专利文献cn201281534y公开了一种闭路循环沸腾干燥机组,也可实现溶媒回收;且可在系统中充入惰性气体,实现闭路循环,但生产过程是间歇式的,每生产一批就需要重新装料、卸料,生产效率低,劳动强度大,每批都需要将系统的空气置换成氮气,干燥时间长。

4、为了实现连续生产,中国专利文献cn102022895a公开了一种闭路循环沸腾干燥机主机,将料斗做成翻转式结构的孔板,通过机械传动,定时定期对料斗进行翻转,在不破坏系统氮气循环的情况下,实现间断性连续生产,但整个系统的运作是不平稳的,每次装料溶剂回收由多到少,循环温度因蒸发量的变化而产生波动,这是不可避免的,且翻版的密封性也是问题,一旦有物料粘结在板面上,就会产生漏风、漏料,影响干燥效果。

5、上述系统均存在明显缺陷,或是热交换效率低导致能耗高,或是无法连续生产导致效率较低,或是溶剂回收率低,影响干燥效果;综上所述,设计一种适于自动化连续生产、可靠性高的氮气闭路循环系统,用于回收闪点低、挥发性强、有刺激性气味的醋酸,是本领域技术人员急需解决的技术难题。

技术实现思路

1、本发明要解决的技术问题是提供一种结构简单、可连续生产的氮气闭路循环醋酸回收闪蒸干燥系统。

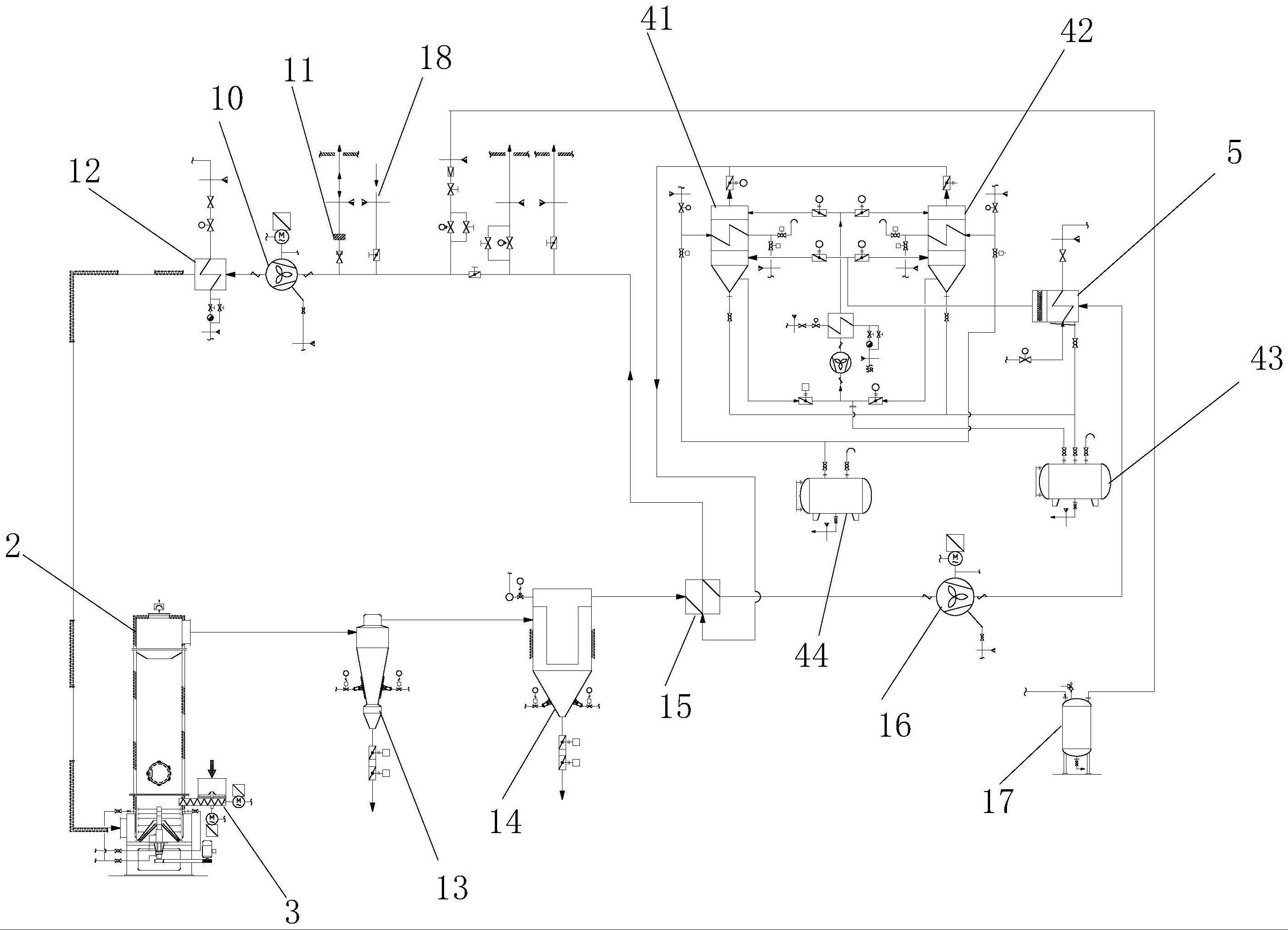

2、为解决上述技术问题,本发明提供的氮气闭路循环醋酸回收闪蒸干燥系统,包括:氮气源、加热器、防爆鼓风机、闪蒸干燥机、螺旋加料器、旋风分离器、换热器、冷凝冷却器、溶剂回收罐、并联设置的第一深冷结晶器和第二深冷结晶器,所述氮气源、加热器、防爆鼓风机、闪蒸干燥机、旋风分离器依次经管道密封连接,旋风分离器出风口排出的混有气态醋酸的气体经所述换热器降温后进入冷凝冷却器,由冷凝冷却器对混有气态醋酸的气体进行冷凝,该冷凝冷却器与溶剂回收罐相通,使得气态醋酸被冷却后进入溶剂回收罐;所述第一深冷结晶器、第二深冷结晶器内设置翅片,翅片内可通入用于进行冷凝的冷源介质和用于液化的热源介质,所述第一深冷结晶器、第二深冷结晶器的进气口分别与所述冷凝冷却器的出气口相连通,第一深冷结晶器与冷凝冷却器之间设置第一阀门,第二深冷结晶器与冷凝冷却器之间设置第二阀门,第一阀门打开、第二阀门闭合时,冷凝冷却器流出的混有气态醋酸的气体进入第一深冷结晶器,第一深冷结晶器的翅片内通入冷源介质,气态醋酸冷凝在第一深冷结晶器的翅片上,第二深冷结晶器的翅片内通入热源介质,第二深冷结晶器翅片上的固态醋酸受热液化;第一阀门闭合、第二阀门打开时,冷凝冷却器流出的混有气态醋酸的气体进入第二深冷结晶器,第二深冷结晶器的翅片内通入冷源介质,气态醋酸冷凝在第二深冷结晶器的翅片上,第一深冷结晶器的翅片内通入热源介质,第一深冷结晶器翅片上的固态醋酸受热液化;使得第一深冷结晶器、第二深冷结晶器可交替冷凝、液化,第一深冷结晶器、第二深冷结晶器与溶剂回收罐相通,气态醋酸被冷凝、液化后可进入溶剂回收罐;所述第一深冷结晶器、第二深冷结晶器的出气口与换热器相通,被第一深冷结晶器、第二深冷结晶器降温后的气体进入换热器,由换热器进行预热后进入加热器,实现闭路循环。

3、进一步,氮气闭路循环醋酸回收闪蒸干燥系统还包括布袋除尘器,该布袋除尘器内设置在旋风分离器和换热器之间,该布袋除尘器内设置超细滤袋,过滤精度为不超过1um,确保过滤效果,避免粉尘物料继续在系统内循环;该超细滤袋为ptfe腹膜滤袋。

4、进一步,所述闪蒸干燥机的底部设置涡壳状双通道进风器,确保进风均匀;该闪蒸干燥机内设置八字型搅刀,该八字型搅刀由磁力密封机构驱动旋转,无摩擦,密封效果好,不存在泄漏现象,密封性达到gmp(good manufacture practice,药品生产质量管理规范)和fda(food and drug administration,美国食品和药物管理局)规范要求;该闪蒸干燥机的出风管内设置旋转分级环,以控制物料的目数细度和最终含水率,控制大颗粒物料在闪蒸干燥机内的停留时间,达不到颗粒大小或水分要求的颗粒则通不过旋转分级环回到下方继续粉碎和干燥。

5、进一步,所述螺旋加料器包括用于打碎物料的粗碎机和用于输送物料的无轴螺旋输送器,无轴螺旋输送器的进料口与粗碎机的出料口相连通,无轴螺旋输送器的出料口与闪蒸干燥机的进料口相连通,在无轴螺旋输送下,定时定量的对闪蒸干燥机进行投料,且物料投送过程中不受挤压,不会出现二次抱团结块,有利于物料分散。

6、进一步,所述换热器为气-气板式换热器,由深冷结晶器出来的低温气体和布袋除尘器出来的高温气体进行热交换,使得由深冷结晶器出来的低温气体温度可由0℃预热至20℃,由布袋除尘器出来的高温气体温度可由80℃下降至60℃,通过采用换热器进行热交换,可降低能耗15%以上,可提高能源的利用率,同时可适当降低加热器的功耗,科学合理的进行节能。

7、进一步,所述冷凝冷却器内依次设置一级水冷液化区和二级冷冻水液化区,所述一级水冷液化区的冷却介质为室温水,所述二级冷冻水液化区的冷却介质为-5℃的冷冻盐水,使得混有气态醋酸的气体被冷却,其中的气体醋酸转变为液态醋酸,并收集进入溶剂回收罐;该冷凝冷却器的出风口设置挡水器,以尽可能的减少循环气体中醋酸雾沫的夹带,可有效减少进入深冷结晶器的醋酸含量;在正常情况下通过一级水冷、二级冷冻水冷的溶剂回收率在85%左右,余下的少量气态醋酸随循环气体进入深冷结晶器,进行三级冷凝,这样可大幅降低循环气体中的溶剂含量。

8、进一步,所述第一深冷结晶器、第二深冷结晶器内通入的冷源介质为-18℃的冷冻盐水,所述第一深冷结晶器、第二深冷结晶器内通入的热源介质为不低于120℃的热氮气,确保液化效果,第一深冷结晶器、第二深冷结晶器翅片内通入冷源介质时处于冷凝状态,混有少量气态醋酸的气体经过翅片,气态醋酸冷凝结晶成为固态醋酸附着在翅片表面;第一深冷结晶器、第二深冷结晶器内通入热源介质时处于融化状态,对附着在翅片表面的固态醋酸进行加热融化,获得的液态醋酸进入溶剂回收罐。

9、进一步,氮气闭路循环醋酸回收闪蒸干燥系统还包括冷冻盐水回收罐,第一深冷结晶器、第二深冷结晶器翅片内的冷冻盐水可进入冷冻盐水回收罐,确保第一深冷结晶器、或第二深冷结晶器翅片内通入热氮气前冷冻盐水可排放干净。

10、上述氮气闭路循环醋酸回收闪蒸干燥系统的工作方法,包括如下步骤:

11、a、待回收的物料进入粗碎机,由粗碎机进行破碎并经无轴螺旋输送器送入闪蒸干燥机,由八字型搅刀将物料打散切碎。

12、b、氮气源内的氮气经加热器加热至温度不低于120℃并进入闪蒸干燥机,对闪蒸干燥机内的物料进行闪蒸干燥,实现固气分离,获得气态醋酸和颗粒物料,气态醋酸混入氮气形成混有气态醋酸的气体,达到粒径和湿度要求的颗粒物料随混有气态醋酸的气体依次进入旋风分离器、布袋除尘器,由旋风分离器对颗粒物料进行一次回收,布袋除尘器对粒径较小的颗粒物料进行二次回收,确保固气分离效果;混有气态醋酸的气体由闪蒸干燥机排出、进入旋风分离器时温度下降至110℃左右,由旋风分离器排出、进入布袋除尘器时温度下降至100℃左右。

13、c、混有气态醋酸的气体由布袋除尘器排出时下降至90℃左右,进入气-气板式换热器进行换热后下降至70℃左右,并进入冷凝冷却器,依次经过冷凝冷却器的一级水冷液化区和二级冷冻水液化区进行冷却,由一级水冷液化区的室温水、二级冷冻水液化区的-5℃冷冻盐水分别进行冷凝降温,获得的液态醋酸进入溶剂回收罐,混有少量气态醋酸的气体由冷凝冷却器排出时温度降至13℃左右。

14、d、第一阀门打开、第二阀门关闭,同时第一深冷结晶器的翅片通入-18℃的冷冻盐水,此时第一深冷结晶器处于冷凝结晶状态,由冷凝冷却器排出的气体进入第一深冷结晶器,气体中的少量气态醋酸冷凝结晶附着在翅片表面,气体温度降至0℃左右,排出第一深冷结晶器后进入换热器,进行换热,换热后的气体进入加热器、闪蒸干燥机循环使用。

15、e、第一深冷结晶器处于冷凝结晶状态至预设时间后,第一阀门关闭、第二阀门打开,同时第二深冷结晶器的翅片通入-18℃的冷冻盐水,此时第二深冷结晶器处于冷凝结晶状态,由冷凝冷却器排出的气体进入第二深冷结晶器,气体中的少量气态醋酸冷凝结晶附着在翅片表面,气体温度降至0℃左右,排出第二深冷结晶器后同样进入换热器,进行换热,换热后的气体进入加热器、闪蒸干燥机循环使用;第一深冷结晶器的翅片通入温度不低于120℃的热氮气,第一深冷结晶器处于加热融化状态,对附着在翅片表面的固态醋酸进行加热融化,获得的液态醋酸进入溶剂回收罐。

16、f、第一深冷结晶器、第二深冷结晶器交替处于冷凝结晶状态、加热融化状态,可实现醋酸的连续回收。

17、发明的技术效果:(1)本发明的氮气闭路循环醋酸回收闪蒸干燥系统,相对于现有技术,设置可交替处于冷凝结晶状态、加热融化状态的第一深冷结晶器、第二深冷结晶器,第一深冷结晶器处于冷凝结晶状态时,第二深冷结晶器处于加热熔化状态,第二深冷结晶器处于冷凝结晶状态时,第一深冷结晶器处于加热熔化状态,可实现醋酸的连续冷凝固化-加热液化过程,实现醋酸的连续回收;(2)采用冷凝冷却器中的水冷冷却、冷冻盐水冷却的两级冷却,可将气体中气态醋酸的含量下降至15%以下,并结合深冷结晶器的冷冻盐水冷凝,采用三级冷却回收,可将气体中的醋酸含量下降至0.1%以下;(3)深冷结晶器排出的气体进入换热器作为低温气体进行预热,可降低能耗15%以上,可提高能源的利用率。

- 还没有人留言评论。精彩留言会获得点赞!