一种氨法脱硫用主动除雾装置、使用方法及应用与流程

本发明属于环保设备,涉及烟气脱硫吸收塔中的除雾装置,尤其是一种氨法脱硫用主动除雾装置及其使用方法。

背景技术:

1、烟气脱硫领域,特别是氨法脱硫领域,湿法脱硫塔的烟气中含有较多的细微颗粒物和小液滴,通常使用除雾器进行去除。传统除雾器包括屋脊式和旋流式,都是依靠惯性力实现气体和液体、固体的分离,现有除雾器大都为固定结构,如果想要提高除雾效果只能依靠提高气速一种途径,因此烟气与除雾器叶片间的相对速度无法达到更高要求,否则会造成除雾器因阻力过大增加脱硫系统电耗等不利效果,由此导致对于雾滴的去除效果有限,只能够去除粒径10微米以上的较大颗粒,对于粒径10微米以下的较小颗粒的去除能力较低,在全部粒径范围的颗粒物排放浓度也无法达到5毫克每立方米以下的高标准要求。因此,亟需研发一种或多种新的装置。

技术实现思路

1、本发明的目的在于克服现有技术的不足之处,提供一种氨法脱硫用主动除雾装置、使用方法及应用。

2、本发明解决其技术问题所采用的技术方案是:

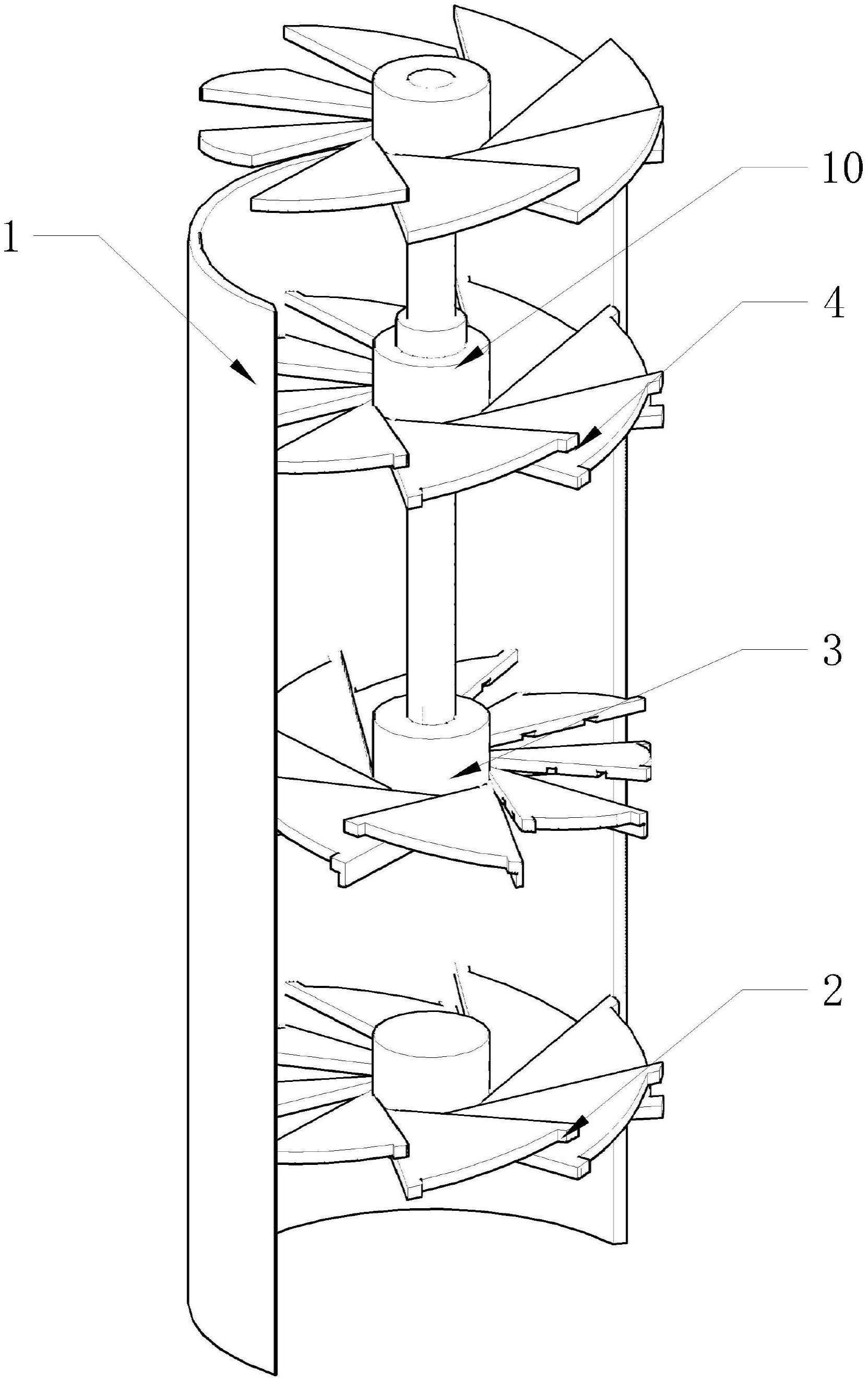

3、一种氨法脱硫用主动除雾装置,所述除雾装置包括一个以上除雾单元,除雾单元紧密相连接设置在吸收塔内,两个以上除雾单元并联设置,除雾单元紧密相连接设置在吸收塔内,保证烟气可以全部进入并联的除雾单元中;

4、所述除雾单元包括通气筒、下静叶、上静叶和动叶组件,所述通气筒、动叶组件均沿竖直方向设置,所述下静叶、上静叶沿水平方向设置,所述通气筒呈顶部、底部均开口、四周密闭的中空圆柱状,所述上静叶、动叶组件、下静叶沿竖直方向自上而下依次间隔同轴设置于通气筒的中空内部,所述下静叶固装相连接设置于通气筒的底部,所述动叶组件设置于下静叶上方且与通气筒的内壁靠近、间隔设置,所述动叶组件能够绕通气筒的中心轴线旋转,上静叶与动叶组件相连接设置,且上静叶与通气筒的内壁固装相连接设置;

5、烟气能够自通气筒的底部竖直向上流动,所述下静叶能够使得自通气筒的底部竖直向上流动的烟气形成逆时针方向的旋转,所述动叶组件在烟气推动的作用下能够顺时针旋转且能够捕获烟气中粒径10微米以下的细微颗粒物,所述上静叶能够使得通气筒内的向上流动的烟气形成逆时针方向的旋转。

6、进一步地,所述动叶组件包括动力动叶、中心轴、动叶轴承和补集动叶,所述中心轴、动叶轴承沿竖直方向设置,所述动力动叶、补集动叶沿水平方向设置,动力叶片同轴固装于中心轴的顶部,补集动叶同轴固装于中心轴的底部,所述动叶轴承同轴套装设置于动力动叶、补集动叶之间的中心轴的中部,所述上静叶通过动叶轴承与中心轴相连接设置;动叶轴承能够承担动叶组件的运行荷载,使得上静叶不能够随动叶组件的旋转而旋转;

7、所述补集动叶包括动叶中心筒和动叶叶片,所述动叶中心筒沿竖直方向设置,且与通气筒同轴设置,动叶叶片沿水平方向倾斜设置,且沿动叶中心筒的圆周方向均布设置有多个,动叶叶片的一端固装设置于动叶中心筒的外壁上,动叶叶片的另一端与通气筒的内壁靠近、间隔设置,动叶中心筒与中心轴同轴固装相连接设置;

8、所述动力动叶包括动力中心筒和动力叶片,所述动力中心筒沿竖直方向设置,且与通气筒同轴设置,所述动力叶片沿水平方向倾斜设置,动力叶片沿水平方向的倾斜角度与静叶叶片沿水平方向的倾斜角度相同,且沿动力中心筒的圆周方向均布设置有多个,动力叶片固装设置于动力中心筒的外壁上,动力中心筒与中心轴同轴固装相连接设置,动力叶片设置于通气筒顶部的上方;

9、所述上静叶、下静叶的结构相同,所述上静叶、下静叶均包括静叶叶片和静叶中心筒,所述静叶中心筒沿竖直方向设置,且静叶中心筒与通气筒同轴设置,静叶叶片沿水平方向倾斜设置,且沿静叶中心筒的圆周方向均布设置有多个,静叶叶片的一端固装设置于静叶中心筒的外壁上,静叶叶片的另一端固装设置于通气筒的内壁上;所述上静叶的静叶中心筒通过动叶轴承与中心轴相连接设置;

10、多个动叶叶片的安装方向与多个静叶叶片的安装方向相反;

11、相邻设置的除雾单元之间设置有密封平板,密封平板能够密封相邻的除雾单元之间的缝隙,通过密封平板封闭除雾单元之间的缝隙,保证烟气可以全部进入并联的除雾单元中。

12、进一步地,多个动叶叶片沿动叶中心筒的圆周方向按照顺时针方向均布设置,多个静叶叶片沿静叶中心筒的圆周方向按照逆时针方向均布设置。

13、进一步地,所述通气筒的材质为增强聚丙烯,所述通气筒的直径为200mm-1000mm;或者,所述静叶叶片为平面薄片,静叶叶片的厚度为1-20mm,静叶叶片与水平面的夹角为10-60°,静叶叶片的材质为增强聚丙烯。

14、进一步地,所述静叶叶片设置为扇形结构,远离静叶中心筒的静叶叶片的扇形两侧上对称设置有两个叶片凸起支点,叶片凸起支点向通气筒的内壁凸起设置,所述静叶叶片通过叶片支点与通气筒的内壁固装相连接设置,两个叶片凸起支点、静叶叶片和通气筒的内壁之间形成液滴通道。

15、进一步地,所述动叶叶片设置为扇形结构,该动叶叶片沿圆周方向的一侧下方相连接设置有折弯导流部,折弯导流部沿竖直方向向下凸起设置;折弯导流部内侧的动叶叶片的下表面上沿径向均布间隔设置有多条导流槽,该导流槽的沿竖直方向的设置,且自动叶叶片的下表面向上凹陷制出,导流槽沿竖直方向的深度小于动叶叶片的厚度;所述动叶叶片的扇形两侧边与动叶中心筒的外壁为圆周相切设置。

16、进一步地,所述折弯导流部沿竖直方向的高度为1-20mm,所述导流槽设置有1-5条;或者,所述动叶叶片为平面薄片,材质为增强聚丙烯,所述动叶叶片的厚度为1-20mm,所述动叶叶片与水平面的夹角为10-60°。

17、进一步地,所述动叶叶片的扇形外侧弧形边上设置有排水孔,或者,远离动叶中心筒的动叶叶片的扇形两侧上也对称设置有两个叶片凸起支点,叶片凸起支点向通气筒的内壁凸起设置,两个叶片凸起支点与通气筒间隔、靠近设置,两个叶片凸起支点、动叶叶片和通气筒的内壁之间也形成液滴通道。

18、进一步地,所述动力叶片设置为螺旋桨结构,或者,所述动力叶片与水平面的夹角为10-60°。

19、如上所述的氨法脱硫用主动除雾装置的使用方法,包括以下步骤:

20、(1)需要处理的烟气自下而上流入除雾装置,烟气进入通气筒中竖直向上流动,流至下静叶时,烟气在下静叶的导流作用下形成逆时针方向的旋转;

21、(2)随着烟气继续向上流动,动力动叶在烟气推动的作用下,开始顺时针旋转,动力动叶带动中心轴及补集动叶一同旋转;

22、(3)逆时针上升的烟气流至补集动叶位置时,与顺时针旋转的补集动叶接触,烟气中携带的液滴在与补集动叶的接触下形成团聚,细微颗粒物碰撞到团聚的液滴后被液体张力所捕获,团聚的液滴沿动叶叶片上设置的折弯、导流槽流动,在离心作用下流向动叶叶片与通气筒间的孔洞,最终沿通气筒流下;

23、(4)烟气经过补集动叶后,改变为顺时针旋转上升,与上静叶接触时,再次获得相反的旋转导流,形成再一次的碰撞补集过程;

24、(5)烟气继续上升,流经动力叶片位置,推动动力叶片顺时针转动,带动中心轴、补集动叶一同顺时针转动,烟气最终向上排出。

25、如上所述的氨法脱硫用主动除雾装置在氨法脱硫除雾方面中的应用。

26、本发明取得的优点和积极效果为:

27、1、本除雾装置包括除雾单元,除雾单元包括通气筒、下静叶、上静叶、动叶组件,除雾单元紧密相连接设置在吸收塔内,保证烟气可以全部进入并联的除雾单元中;烟气能够自通气筒的底部竖直向上流动,下静叶能够使得自通气筒的底部竖直向上流动的烟气形成逆时针方向的旋转,动叶组件在烟气推动的作用下能够顺时针旋转且能够捕获烟气中粒径10微米以下的细微颗粒物,上静叶能够使得通气筒内的向上流动的烟气形成逆时针方向的旋转,实现了更好的除雾效果。另外,本装置用于脱除湿法脱硫吸收塔排放烟气中的液滴和细颗粒物,特别适用于氨法脱硫吸收塔中细颗粒物和气溶胶的去除,解决了传统除雾器效率低下的问题。

28、2、本除雾装置包括除雾单元,除雾单元并联设置有多个,多个除雾单元并联组合在吸收塔内部,且相邻的除雾单元之间设置有平板,通过平板封闭除雾单元之间的缝隙,保证烟气可以全部进入并联的除雾单元中;该除雾单元采取动叶组件转动叶片的形式,利用上升烟气的动压推动动力叶片旋转,动力叶片进而带动整个动叶组件旋转,动力叶片的倾斜方向与静叶叶片一致,能够使动叶组件在自下而上的烟气推动下获得与静叶导流相反的旋转方向,提高了烟气与叶片间的相对速度,同时降低了气相阻力,实现了更好的除雾效果。

29、3、本发明利用上升烟气的动压推动动力叶片旋转,动力叶片进而带动整个动叶组件旋转,动力叶片的倾斜方向与静叶叶片一致,能够使动叶组件在自下而上的烟气推动下获得与静叶导流相反的旋转方向;补集动叶设置有符合空气动力学的折弯、沟槽,提供了局部气液分离的流向,使烟气中的气液实现更好的分离;补集动叶的端面设置排水孔,使分离液体可以顺利排出,减少二次夹带,提高了除雾效果。

- 还没有人留言评论。精彩留言会获得点赞!