亚微米超硬材料研磨装置及研磨方法与流程

本发明型涉及超硬材料制备,尤其涉及亚微米超硬材料研磨装置及研磨方法。

背景技术:

1、根据粒度不同,单晶金刚石、立方氮化硼的用途也不同;d50>15μm的单晶金刚石、立方氮化硼常常作为磨料,主要用于制造砂轮、刀片等磨削材料;d50=5-15μm的单晶金刚石、立方氮化硼常常作为切割材料,主要用于制造磨头、线锯等;d50=1-5μm的单晶金刚石、立方氮化硼常常作为半导体的研磨材料,主要用于制造研磨液、研磨膏等;d50=0.5-1μm的单晶金刚石、立方氮化硼常常作为抛光材料,主要用于制造抛光液、抛光粉等。

2、目前,大颗粒单晶金刚石、立方氮化硼多采用球磨+气流磨的方式进行批量化生产,纳米金刚石采用爆轰法生产,爆轰法制备的金刚石多为聚晶金刚石,原始粒度5-10nm,但团聚体尺寸>0.5μm,且粒度集中度非常不均匀;此外爆轰的金刚石表面除杂工艺非常复杂,对环境危害、人身安全等的要求非常高,导致纳米金刚石微粉价格居高不下,且非单晶金刚石,应用受到限制;对于亚微米的单晶金刚石、立方氮化硼的生产方法,没有商业化的生产方法,应用也受到限制;其主要原因是1、粒度越细,粒度集中度要求越高,越不好控制;2、各家不用刻意生产亚微米金刚石,只需水洗分级过程将超细粉分离即可;水洗分级粒度范围非常宽泛,通常是1μm以下的不再分级;即使采用离心分级,也无法保证粒度的集中度;按照该方法的收率,生产1000克拉纳米级金刚石,所需周期约在6个月,生产效率非常低;3、因为采用破碎磨料的方法,不可避免的引入研磨介质杂质,难以将杂质去除;4、超硬材料作为现如今最硬的材料,采用常规研磨介质、设备进行生产,其损耗非常大,同时亚微米超硬从材料的收率低,成本高,制约其商业化应用,同时降低对研磨介质的投入成本。

技术实现思路

1、针对上述情况,为克服现有技术之缺陷,本发明型之目的就是提供亚微米超硬材料研磨装置及研磨方法,提供一种新的亚微米超硬材料的研磨方式和改进的研磨设备,使得亚微米超硬材料产量增加,满足商业生产。

2、其解决方案是,一种亚微米超硬材料研磨装置及研磨方法,

3、s1)制备研磨介质:将单晶金刚石、立方氮化硼微粉通过常规机械和气流的方式,整形为类球形的研磨介质;

4、s2)准备原料:将待研磨原料和研磨液按一定比例放入到改造后的研磨设备内;

5、s3)研磨:将s1步骤中的研磨介质加入到s2中所述的研磨设备内部,研磨时间5-20小时,线速度5-15m/s;

6、s4)分离:将s3步骤得到的物料经过离心分离设备进行分离,采用膜分离技术,材质为ptfe膜,空隙0.3-1.5μm,膜面积0.12m2,压力0.48mpa。

7、本发明进一步的,s1步骤中的研磨介质粒度0.1-0.5mm,长径比1.1-1.3。

8、本发明进一步的,s1步骤中的研磨介质的原材料采用微粉库存尾料。

9、本发明进一步的,s2步骤中待研磨原料固体含量为总比例的10-25%。

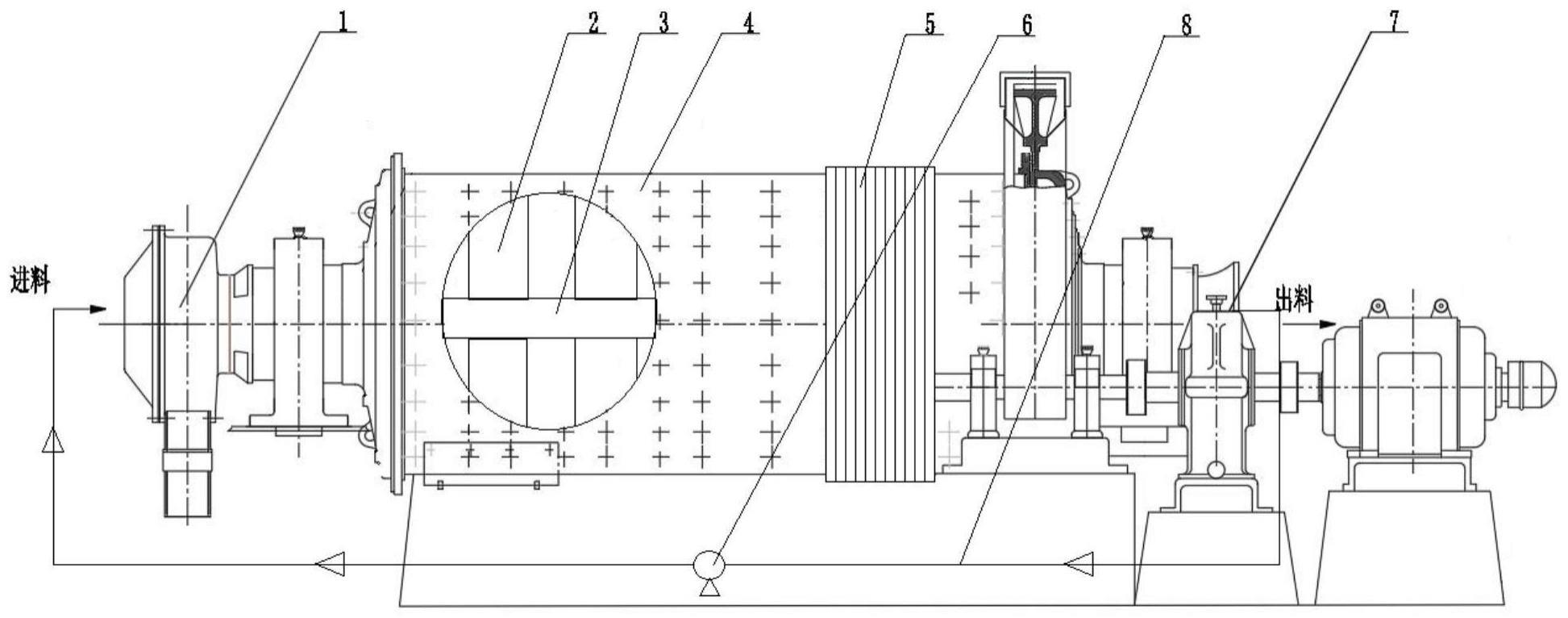

10、本发明进一步的,s3中所述的研磨设备采用卧式研磨机,其包括研磨腔4、进料口1和出料口7,还包括驱动研磨腔4运转的动力装置,所述进料口1和出料口7之间通过管道8连通,且管道8上串联安装有循环泵6。

11、本发明进一步的,研磨腔4内部转动安装有通杆3,且通杆3上安装有多层搅拌桨2,所述多层搅拌桨2外部均采用树脂包覆,所述动力装置可带动通杆3转动。

12、本发明进一步的,s4步骤所述离心分离设备包括分离腔5,所述分离腔5与研磨腔4之间同轴线固定密封连接,且分离腔5位于靠近出料口7的一端,所述分离腔5上安装有ptfe膜。

13、本发明的有益效果:

14、1.改变破碎方法,实现量产,由每月不足100克拉,提高到每月50万克拉以上,采用全新的研磨的方法,可批量、高效生产亚微米单晶金刚石、立方氮化硼。

15、2.采用特制研磨介质,不引入杂质,降低后续工序除杂的难度和成本。

16、3.采用定制膜分级方法,粒度可控,效率高,损耗小,膜分级,分级精度由原来的小于50%,提高到大于90%,极大的提升分离产能。

17、4.极大降低成本,适合商业化推广。

技术特征:

1.一种亚微米超硬材料研磨装置及研磨方法,其特征在于;

2.根据权利要求1所述的一种亚微米超硬材料研磨装置及研磨方法,其特征在于,所述s1步骤中的研磨介质粒度0.1-0.5mm,长径比1.1-1.3。

3.根据权利要求1所述的一种亚微米超硬材料研磨装置及研磨方法,其特征在于,所述s1步骤中的研磨介质的原材料采用微粉库存尾料。

4.根据权利要求1所述的一种亚微米超硬材料研磨装置及研磨方法,其特征在于,所述s2步骤中待研磨原料固体含量为总比例的10-25%。

5.根据权利要求1所述的一种亚微米超硬材料研磨装置及研磨方法,其特征在于,所述s3中所述的研磨设备采用卧式研磨机,其包括研磨腔(4)、进料口(1)和出料口(7),还包括驱动研磨腔(4)运转的动力装置,所述进料口(1)和出料口(7)之间通过管道(8)连通,且管道(8)上串联安装有循环泵(6)。

6.根据权利要求5所述的一种亚微米超硬材料研磨装置及研磨方法,其特征在于,所述研磨腔(4)内部转动安装有通杆(3),且通杆(3)上安装有多层搅拌桨(2),所述多层搅拌桨(2)外部均采用树脂包覆,所述动力装置可带动通杆(3)转动。

7.根据权利要求5所述的一种亚微米超硬材料研磨装置及研磨方法,其特征在于,所述s4步骤所述离心分离设备包括分离腔(5),所述分离腔(5)与研磨腔(4)之间同轴线固定密封连接,且分离腔(5)位于靠近出料口(7)的一端,所述分离腔(5)上安装有ptfe膜。

技术总结

本发明公开了一种亚微米超硬材料研磨装置及研磨方法,提供一种新的亚微米超硬材料的研磨方式和改进的研磨设备,通过增加改变研磨介质的材料来提升研磨过程中杂质的产生,极大的降低了除杂难度,从而达到降低成本的目的,对研磨设备的改进,在研磨过程中边研磨边分离,避免长时间研磨过程造成的过度研磨,降低原料的浪费,改为循环进出料的方式,避免二次破碎使得粒度粗细不均,采用膜分离技术,减少团聚反粗现象,效率高,适合产业化生产。

技术研发人员:万志坤,刘伟,韩顺利,姜竹波,薛海彬,高振民

受保护的技术使用者:开封贝斯科超硬材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!