一种失活脱硝催化剂改性再生的方法

本发明涉及一种失活脱硝催化剂改性再生的方法,属于scr脱硝催化剂再生利用领域。

背景技术:

1、选择性催化还原技术(scr)是一种主要以脱硝催化剂为载体,配合nh3去除气体中氮氧化物的技术。以火电厂为代表的氮氧化物高排放行业众多,这些行业大量采用脱硝催化剂除去尾气中的氮氧化物。

2、国内使用规模最大的脱硝催化剂为钒钛系催化剂,以二氧化钛为载体,主要活性成分为五氧化二钒与三氧化钨,使用年限一般为2~3年,近年来,由于各种原因导致大量失活脱硝催化剂亟待处理,废弃scr脱硝催化剂作为《国家危险废物名录》中规定的危险废物,鼓励对其进行再生或安全处理,对化学物理分析后可再生的脱硝催化剂进行再生,实现脱硝催化剂的循环利用。

3、专利cn114471746a公开了一种scr脱硝催化剂再生方法,该方法将失活催化剂浸渍在补充液中反应,加氨气中和、水解,焙烧后即得到再生scr脱硝催化剂。不仅可以回收再利用废催化剂,而且提取的有效组分直接用于失活催化剂的再生过程,同时补充的载体组分提高了再生催化剂的机械强度,但该方法再生后的脱硝催化剂应用范围窄,活性组分分散程度差,只能重复应用在再生前所使用的场所。

4、专利cn107597139b公开了一种脱汞协同脱硝催化剂及其制备方法,该方法通过水热法将铁盐、锰盐和铈盐按一定比例负载到氧化石墨烯上,然后干燥、氮气气氛下灼烧获得脱汞协同脱硝的催化剂。但通过该方法制备脱硝催化剂消耗大量金属盐,使用石墨烯作为载体,制备价格昂贵,经济效益低。石墨烯载体易在长期的使用过程中发生剥离,结构变化等问题,产生的积碳易堵塞反应活性位点,不适合大规模生产使用。

5、专利cn104815674a公开了一种失活钒钛基蜂窝状脱硝催化剂联合脱硝脱汞改性再生液及其制备方法,该方法使用偏钒酸铵、偏钨酸铵、草酸、硝酸铈、氯化铜和去离子水混合制备再生液,通过该再生液可使失活脱硝催化剂在恢复活性的同时具有联合氧化脱汞的能力,但通过该再生液再生的脱硝催化剂其活性组分负载能力有限,需重复浸渍才能达到相应的效果。活性组分易聚集在同一区域,活性位点堵塞后易直接造成催化剂的失活。

6、综上所述,现有的脱硝催化剂再生方法仍以传统的清灰-化学清洗-活性负载的流程为主,再生后的脱硝催化剂应用范围窄。而通过引入铈等组分提高联合脱硝脱汞性能的方法,存在有经济效益低,联合脱硝脱汞性能差,活性组分负载分散程度低等问题。

技术实现思路

1、本发明目的在于解决现有的脱硝催化剂再生方法传统的清灰-化学清洗-活性负载的流程再生后的脱硝催化剂应用范围窄;而通过引入铈等组分提高联合脱硝脱汞性能的方法,存在有经济效益低,联合脱硝脱汞性能差,活性组分负载分散程度低等问题。

2、一种失活脱硝催化剂改性再生的方法,其特征在于,首先,将失活后的催化剂拆分为均匀的块状整体,经高压气体吹扫清理表面积灰;其次进行超声化学清洗,清洗后的催化剂首先控温浸渍于再生液a中,浸渍完成后干燥并进行硫化处理;硫化处理完成后的催化剂控温浸渍于再生液b中;最后对催化剂进行焙烧,完成催化剂的改性再生。

3、进一步地,所述块状催化剂为长方体型,其长为:20~100mm,宽为20~100mm,高度为40~200mm。

4、进一步地,所述高压气体气压为0.2~0.6mpa,吹扫时间为0.4~2.0h。

5、进一步地,所述超声化学清洗过程为,将催化剂依次进行浓度为3~5mol/l的氨水溶液、浓度为0.5~2.0mol/l的硫酸溶液、去离子水超声清洗5~15min,超声频率为25~30khz,超声清洗过程中至2.5~7.5min时,对催化剂进行上下翻转。

6、进一步地,所述控温浸渍于再生液a的过程,浸渍温度为70~90℃,浸渍时间为2~3h,再生液a为溶解六水合硝酸铈的柠檬酸溶液,六水合硝酸铈的加入量为0.5~1.0mol/l;柠檬酸溶液的浓度为1.5~3.0mol/l。

7、进一步地,所述干燥过程气氛为氮气,干燥温度为190~250℃,干燥时间为0.2~0.5h,所述硫化过程为将催化剂放入流动反应器中持续加热并通入流动气体,流动气体的组成为含300~500ppm二氧化硫的氮气与5~10%vol的氧气,加热温度为250~350℃,加热时间为1~2h。

8、进一步地,所述控温浸渍于再生液b的过程,浸渍温度为70~90℃,浸渍时间为1~3h,所述再生液b为溶解偏钒酸铵的乙醇胺溶液,偏钒酸铵的加入量为0.5~1.0mol/l;乙醇胺溶液的浓度为0.5~2.0mol/l。

9、进一步地,所述焙烧过程所用炉子的炉温为350~450℃,焙烧时间为2~4h,升温速率为3~7℃/min;除去多余负载液的同时,达到铈、钒活性组分的充分附着。

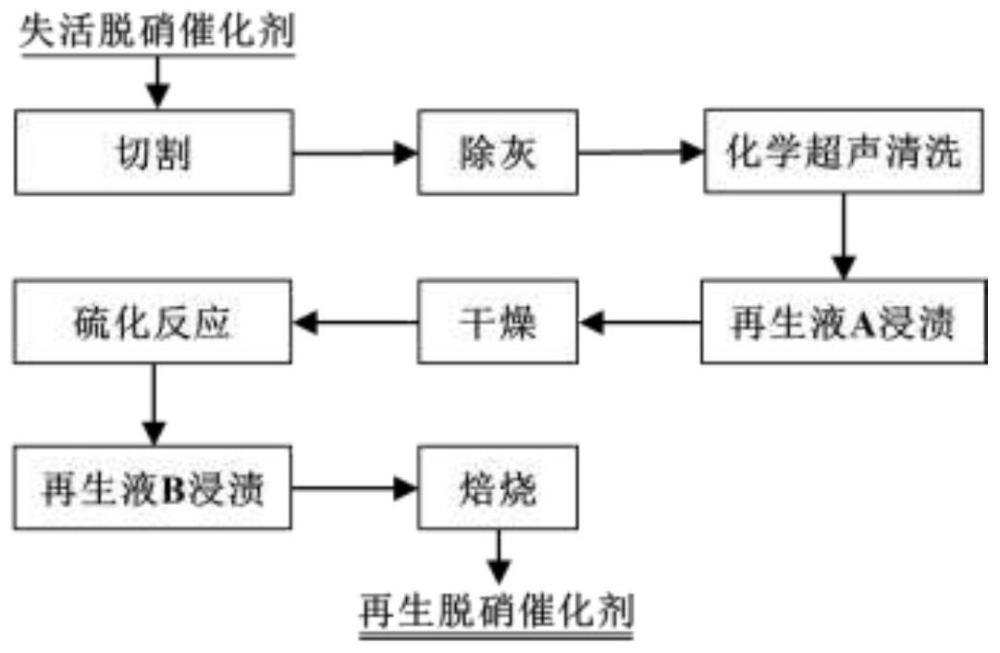

10、如图1所示一种失活脱硝催化剂改性再生的方法,具体包括以下步骤:

11、步骤1:将失活后催化剂拆分为长20~100mm,宽20~100mm,高40~200mm的长方体型块状整体催化剂;

12、步骤2:通入0.2~0.6mpa的高压气体吹扫清理表面积灰0.4~2.0h;

13、步骤3:除灰后的块状整体催化剂依次浸入浓度为3~5mol/l的氨水溶液、浓度为0.5~2.0mol/l的硫酸溶液、去离子水中超声清洗5~15min,超声频率为25~30khz,超声清洗过程中至2.5~7.5min时,对催化剂进行上下翻转,以充分清洗去除导致失活催化剂失活的中毒因子;

14、步骤4:配置1.5~3.0mol/l的柠檬酸溶液,加入浓度为0.5~1.0mol/l的六水合硝酸铈,待负载六水合硝酸铈的柠檬酸溶液完全以凝胶形式存在,完成配置再生液a。按照催化剂的体积称量准备再生液a,将清洗后的催化剂浸渍于再生液a中,控制温度为70~90℃,浸渍2~3h,完成再生液a的负载过程。

15、步骤5:完成再生液a浸渍过程后,将催化剂放置于干燥箱中氮气气氛下190~250℃干燥0.2~0.5h,待催化剂表面的柠檬酸胶体完全蒸发,完成干燥过程。

16、步骤6:对催化剂进行硫化处理,将催化剂放入流动反应器中加热至250~350℃并持续通入流动气体,流动气体的组成为含300~500ppm二氧化硫的氮气与5~10%vol的氧气,持续1~2h。

17、步骤7:配置0.5~2.0mol/l的乙醇胺溶液,加入浓度为0.5~1.0mol/l的偏钒酸铵并搅拌至溶液清澈,完成配置再生液b。按照催化剂的体积称量准备再生液b,将清洗后的催化剂浸渍于再生液b中,控制温度为70~90℃,浸渍1~3h。

18、步骤8:完成再生液b的浸渍后,将催化剂放置在焙烧炉中,以3~7℃/min的升温速率加热至350~450℃焙烧2~4h。除去多余负载液的同时,达到铈、钒活性组分的充分附着。

19、本发明的技术原理如下:

20、1.在催化剂再生过程中对失活催化剂同时负载v与ce时,催化剂表面的v与ce最终会转变为v2o5/vo4、ceo2/ce2o3两个氧化还原对,ce4+的脱硝过程如式(1)~(3)所示。若催化剂表面ce4+过多,易促使-nh2进一步氧化为n2o,为避免该情况发生,通过硫化反应促进反应(4)的发生,ce4+会转变为ce3+,促使催化剂表面ce3+的富集,so42-的引入也会引起催化剂表面强酸性位点的富集,提高催化剂表面酸性。v2o5/vo4氧化还原对的存在会促进催化剂表面的ce4+转变为ce3+。ce3+提供更多的活性氧位点,在催化剂表面形成更高浓度的表面吸附氧。

21、nh3+ce4+→-nh2+ce3++h+ (1)

22、-nh2+no(g)→n2+h2o (2)

23、4ce3++o2→4ce4++2o2- (3)

24、2ceo2+3so2+o2=ce2(so4)3 (4)

25、烟气中hg0以挥发性强、水溶性差而难以从去除,加入v与ce并硫化之后的催化剂表面富集了高浓度的ce3+,提供的大量表面吸附氧可显著增强催化剂表面的氧化性能,促使烟气中的hg0氧化为hg2+,利用hg2+的水溶性将其在后续设备中进行去除。表面富集的ce3+也能产生更多的b酸性位点,提高催化剂的脱硝性能。

26、2.铈组分加入至柠檬酸溶剂中形成低粘度的溶液,铈组分与柠檬酸溶剂均匀混合后发生水解、缩合化学反应,在溶液中形成稳定的透明溶胶体系,溶胶经过沉化逐渐形成凝胶,在溶胶向凝胶的转变过程中铈组分高度均匀分散在溶胶中。干燥过程,柠檬酸挥发,形成高比表面积的积碳,而含铈的凝胶组分经干燥烧结固化,最终转变为在催化剂表面高度分散的微小氧化铈/氧化亚铈颗粒。

27、本发明在传统催化剂再生方法的基础上,通过溶胶凝胶法令铈组分高度分散地附着在脱硝催化剂表面,同时,柠檬酸负载液干燥后产生的表面积碳也为催化剂提供大量的活性位点。硫化反应促进铈的氧化还原对形成,与钒的氧化还原对相互作用,表现出优秀的联合脱硝脱汞性能。再生后可配置于火电厂、化工厂等烟气中同时含氮氧化物和汞蒸汽的区域,拓宽再生脱硝催化剂的应用范围。再生过程简单,经济效益高,应用价值广。

28、本发明的有益技术效果如下:

29、1.在再生钒钛脱硝催化剂的过程中,恢复活性组分钒的同时负载铈作为改性元素,使再生后的催化剂同时拥有脱硝和氧化零价汞的能力,拓宽再生脱硝催化剂的应用范围。两种负载组分在焙烧后形成的氧化还原对可相互转化,形成大量氧空位,有效提高脱硝催化剂的工作温度范围。

30、2.可充分回收利用失活催化剂,包括催化剂表面少量的活性组分与高比表面积的载体,可减少再造催化剂的成本。再生过程原料易得,经济效益高。

31、3.钒、铈活性组分大量均匀分散在载体表面,载体表面活性位点多,联合脱硝脱汞效果好,经过硫化处理的再生催化剂抗硫能力强。

- 还没有人留言评论。精彩留言会获得点赞!