一种PM和PMA精馏分离的系统及其方法与流程

本发明涉及pma精馏分离,具体为一种pm和pma精馏分离的系统及其方法。

背景技术:

1、精馏分离是最为常见的化工单元操作之一,它是利用混合物中各组分挥发性不同的性质来实现分离的,如果混合物中各组分的挥发性不同,则其在气液两相平衡时,各组分在两相中的含量不同,易挥发组分在气相中的相对含量高,难挥发组分在液相中的相对含量高,利用这种性质,通过加入热量和/或取出热量和加压或减压的方法,使混合物形成气液两相系统,并令其相互作用,易挥发组分在气相中浓缩集中,难挥发组分在液相中浓缩集中,从而实现混合物的分离。

2、现有技术中,蒸汽用量偏大,系统节能性差,残渣量排放量偏大,溶剂回收率偏低,为此我们提出一种pm和pma精馏分离的系统及其方法用于解决上述问题。

技术实现思路

1、本发明的目的在于提供一种pm和pma精馏分离的系统及其方法,以解决上述背景技术中提出的问题。

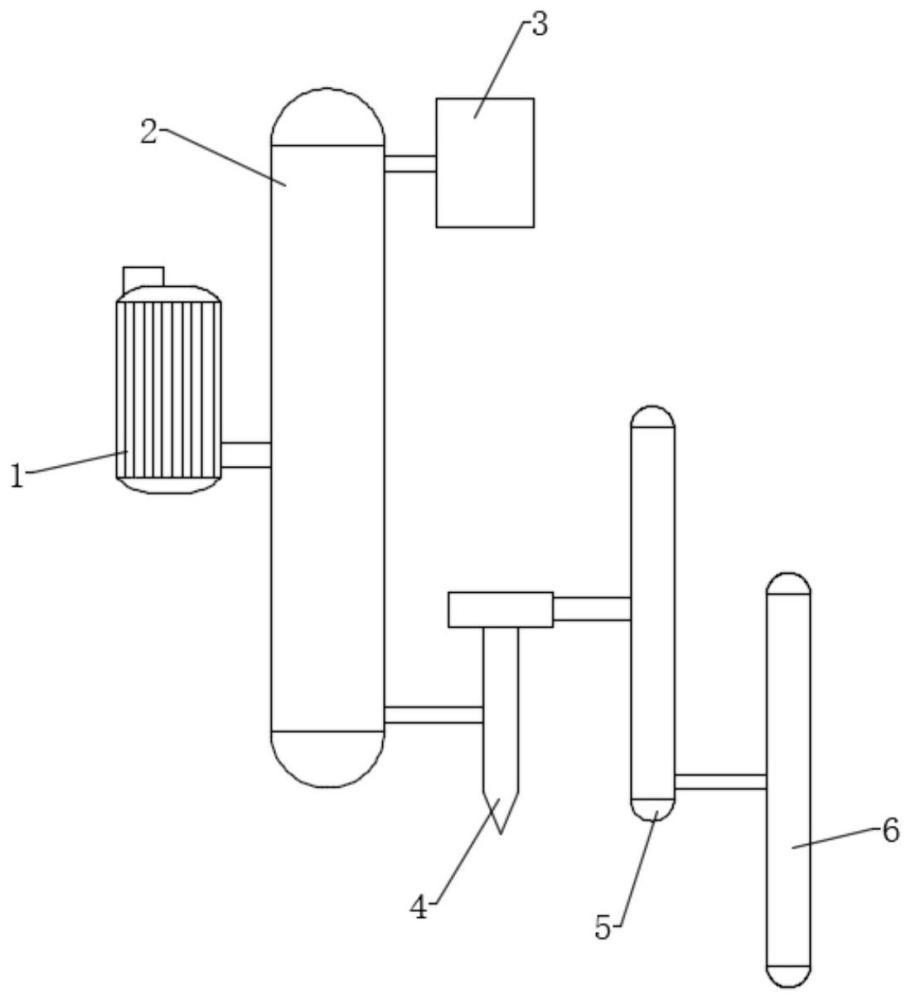

2、为实现上述目的,本发明提供如下技术方案:一种pm和pma精馏分离的系统,包括蒸发器,所述蒸发器连接有降膜塔t1,所述降膜塔t1顶部连接有间歇塔,所述降膜塔t1底部连接有薄膜蒸发器t2,所述薄膜蒸发器t2顶部连接有精馏塔t3,所述精馏塔t3底部连接有精馏塔t4;其中:

3、所述蒸发器连接降膜塔t1中部用于将气相料输入降膜塔t1,所述降膜塔t1顶部连接间歇塔用于将蒸发器上部pm、水、轻组分和少量pma累计后去间歇塔进行分离,所述降膜塔t1底部连接薄膜蒸发器t2用于降膜塔t1下部pm、pma、mmp、及残渣进入薄膜蒸发器t2进行负压蒸馏,所述薄膜蒸发器t2顶部连接精馏塔t3中部用于薄膜蒸发器t2上部气相物料pm、pma、mmp及少量的dmso和pmp入精馏塔t3中部进行负压精馏,所述精馏塔t3底部连接精馏塔t4中部用于精馏塔t3下部为pm、pma、mmp、dmso及nmp混合物入精馏塔t4中部。

4、所述降膜塔t1为精降膜塔t1。

5、所述蒸发器为蒸发塔,所述蒸发器顶部设有用于添加原料的进料口。

6、一种pm和pma精馏分离的方法,分离方法如下:

7、s1、将pm、pma、mmp、dmso、nmp、水分、残渣和少量杂质组成的原料连续进入蒸发塔,气相料进入降膜塔t1中部,降膜塔t1上部为pm、水、轻组分和少量pma,累计后去间歇塔进行分离,降膜塔t1下部为pm、pma、mmp、及残渣,进入薄膜蒸发器t2;

8、s2、降膜精馏塔t1底部物料连续进入薄膜蒸发器t2负压蒸馏,降膜塔t1上部气相物料为pm、pma、mmp、dmso及nmp入精馏塔t3中部,降膜精馏塔t1下部的残渣放出入危废仓库委外处理。

9、s3、薄膜蒸发器t2上部气相物料pm、pma、mmp及少量的dmso和pmp入精馏塔t3中部,进行负压精馏,薄膜蒸发器t2下部为pm、pma、mmp、dmso及nmp混合物入精馏塔t4中部;

10、s4、精馏塔t4塔底物料为nmp、dmso混合物料入库积累。

11、所述降膜塔t1塔顶温度控制为95℃~97℃用于去除水分及轻组分。

12、所述降膜塔t1采用常压精馏,所述降膜塔t1下部pm、pma、mmp、及残渣,水分400~500ppm。

13、所述降膜精馏塔t1底部物料连续进入薄膜蒸发器t2负压蒸馏,调整真空度。

14、所述薄膜蒸发器t2上部气相物料pm、pma、mmp及少量的dmso和pmp入精馏塔t3中部进行负压精馏,温控指标:负压,顶温114℃~116℃,水分500~600ppm。

15、所述精馏塔t4采用负压精馏,温控指标:顶温114℃~116℃,底温100℃~125℃,所述精馏塔t4塔顶物料为pm、pma、mmp混合成品,塔底物料为nmp、dmso混合物料。

16、与现有技术相比,本发明的有益效果是:

17、1.降膜蒸发及薄膜蒸发组合连续运行,减少了尾气的排放量。

18、2.减少蒸汽用量,装置节能。

19、3.减少残渣量排放量,提高了溶剂回收率。

20、4.便于自动控制。

技术特征:

1.一种pm和pma精馏分离的系统,包括蒸发器(1),其特征在于:所述蒸发器(1)连接有降膜塔t1(2),所述降膜塔t1(2)顶部连接有间歇塔(3),所述降膜塔t1(2)底部连接有薄膜蒸发器t2(4),所述薄膜蒸发器t2(4)顶部连接有精馏塔t3(5),所述精馏塔t3(5)底部连接有精馏塔t4(6);其中:

2.根据权利要求1所述的一种pm和pma精馏分离的系统,其特征在于:所述降膜塔t1(2)为精降膜塔t1。

3.根据权利要求1所述的一种pm和pma精馏分离的系统,其特征在于:所述蒸发器(1)为蒸发塔,所述蒸发器(1)顶部设有用于添加原料的进料口。

4.一种如权利要求1所述的一种pm和pma精馏分离的方法,其特征在于:分离方法如下:

5.根据权利要求4所述的一种pm和pma精馏分离的方法,其特征在于:所述降膜塔t1(2)塔顶温度控制为95℃~97℃用于去除水分及轻组分。

6.根据权利要求4所述的一种pm和pma精馏分离的方法,其特征在于:所述降膜塔t1(2)采用常压精馏,所述降膜塔t1(2)下部pm、pma、mmp、及残渣,水分400~500ppm。

7.根据权利要求4所述的一种pm和pma精馏分离的方法,其特征在于:所述降膜精馏塔t1(2)底部物料连续进入薄膜蒸发器t2(4)负压蒸馏,调整真空度。

8.根据权利要求4所述的一种pm和pma精馏分离的方法,其特征在于:所述薄膜蒸发器t2(4)上部气相物料pm、pma、mmp及少量的dmso和pmp入精馏塔t3(5)中部进行负压精馏,温控指标:负压,顶温114℃~116℃,水分500~600ppm。

9.根据权利要求4所述的一种pm和pma精馏分离的方法,其特征在于:所述精馏塔t4(6)采用负压精馏,温控指标:顶温114℃~116℃,底温100℃~125℃,所述精馏塔t4(6)塔顶物料为pm、pma、mmp混合成品,塔底物料为nmp、dmso混合物料。

技术总结

本发明公开了一种PM和PMA精馏分离的系统及其方法,包括蒸发器,所述蒸发器连接降膜塔T1中部,所述降膜塔T1顶部连接间歇塔,所述降膜塔T1底部连接薄膜蒸发器T2,所述薄膜蒸发器T2顶部连接精馏塔T3中部,所述精馏塔T3底部连接精馏塔T4中部;所述蒸发器连接降膜塔T1中部用于将气相料输入降膜塔T1,所述降膜塔T1顶部连接间歇塔用于将蒸发器上部PM、水、轻组分和少量PMA累计后去间歇塔进行分离,所述降膜塔T1底部连接薄膜蒸发器T2用于降膜塔T1下部PM、PMA、MMP、及残渣进入薄膜蒸发器T2进行负压蒸馏,降膜蒸发及薄膜蒸发组合连续运行,减少了尾气的排放量,减少蒸汽用量,装置节能,减少残渣排放量,提高溶剂回收率,便于自动控制。

技术研发人员:王毅,王艳

受保护的技术使用者:江苏三贵资源再生有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!