一种甲醇制烯烃积炭催化剂的再生方法与流程

本发明涉及煤化工领域,特别涉及一种甲醇制烯烃积炭催化剂再生方法,用以抑制甲醇制烯烃再生器尾燃并优化再生剂的积炭含量分布。

背景技术:

1、甲醇制烯烃(简称mto)是重要的煤炭高值化深加工工艺之一,该工艺通常采用流化床反应再生系统,使用sapo-34为代表的分子筛催化剂,将甲醇转化为两种基本有机化工材料——乙烯和丙烯。自2010年我国第一套具有自主知识产权的甲醇制烯烃装置在内蒙古包头投产以来,作为一种重要的低炭烯烃替代生产工艺,甲醇制烯烃技术在我国呈现出蓬勃的发展势头,截止2019年底,我国投产的甲醇制烯烃项目已累计达22套,总烯烃产能达1322万吨/年。

2、mto装置的核心是其反应再生系统,目前已有的大部分mto装置的反应器多采用湍动或低气速快速流化床反应器,甲醇制烯烃再生器则一般采用湍动流化床反应器。在反应过程中,当积炭在催化剂沉积到某一临界值后,催化剂的活性和选择性会大幅下降,因此需要将部分催化剂连续地输入到甲醇制烯烃再生器中进行烧焦再生。

3、mto再生器中通常采用不完全再生方式,再生烟气中含有大量的co,再生后催化剂通过循环管路再返回到反应器。通过催化剂在反应器和甲醇制烯烃再生器之间的连续循环,可以将反应器和再生剂中催化剂的积炭量稳定控制在一定水平。目前,大部分mto装置反应器催化剂的平均积炭量一般在6~8wt%之间,经甲醇制烯烃再生器再生后的催化剂平均积炭量一般在1~2wt%之间。

4、在工业mto装置再生器的日常操作过程中,由于甲醇制烯烃再生器床层流化质量不佳,例如,烧焦空气分配不均或局部死床,会出现空气短路穿过密相区进入稀相区的可能,这时就会发生“尾燃”现象。“尾燃”是o2和co在甲醇制烯烃再生器稀相区发生爆燃的现象,发生“尾燃”后,甲醇制烯烃再生器会出现超温、压力剧烈波动甚至损坏内部设备(如旋风分离器)等事故,影响装置操作的稳定性和安全性。

5、另一方面,由于床层流化质量不佳和存在的固体颗粒严重返混,待生催化剂颗粒所经历的再生环境会存在很大的差异,其结果是造成输送给反应器的再生催化剂颗粒上存在宽的积炭含量分布,例如分布范围的跨度(即分布范围的两个端点值之差)可达10wt%,即不同催化剂颗粒上所含的焦炭含量存在很大的差异。虽然其平均含炭量在1~2wt%之间,但其中也会同时存在一部分积炭含量远高于平均值和远低于平均值的催化剂颗粒。

6、在mto反应器中,由于催化剂发挥高效催化作用存在一定的积炭含量窗口,对于工业mto装置而言,这一积炭含量窗口约为2~8wt%之间。若催化剂积炭含量远高于平均积炭含量,则这部分催化剂在反应器中发挥高效催化作用的时间将会缩短,随着反应的持续,当其积炭量增加到某一临界值后,甲醇转化率和产品选择性均会大幅下降。若催化剂积炭含量远低于平均积炭含量,则这部分催化剂在反应器中将会存在一段“诱导期”,由于mto催化剂在“诱导期”内产品的选择性通常较低,因此也会影响装置的整体产品选择性和经济效益。

7、总之,宽的再生剂积炭含量分布会降低装置整体的产品选择性和经济效益,如果能够将再生催化剂的积炭含量分布控制在一个较窄的范围内,比如绝大部分催化剂的积炭含量都能控制在平均积炭含量上下约20%的范围内或平均积炭含量±0.3wt%的范围内,那么装置的整体产品选择性和经济效益将会显著提高。

技术实现思路

1、本发明的目的在于提供一种甲醇制烯烃积炭催化剂再生方法,以解决现有甲醇制烯烃催化剂再生过程中存在尾燃和较宽积炭含量分布的问题,即存在较大量的再生催化剂颗粒,其积炭含量远高于或远低于再生剂的平均积炭量。

2、为实现上述发明,本发明所提供的甲醇制烯烃积炭催化剂的再生方法采用以下技术方案:

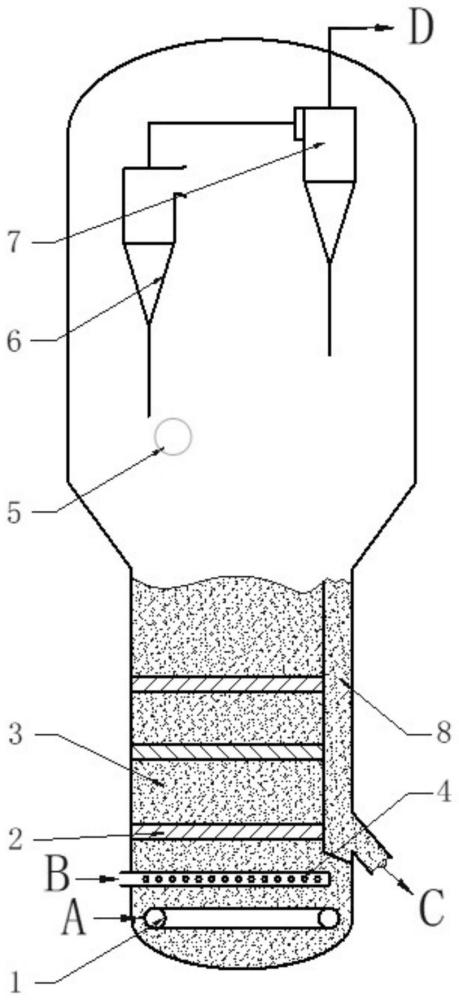

3、一种甲醇制烯烃积炭催化剂的再生方法,所述再生方法包括将甲醇制烯烃反应中积炭的催化剂送入甲醇制烯烃再生器中与再生空气进行反应,以烧掉部分沉积在催化剂上的积炭,得到再生催化剂;其中,所述甲醇制烯烃再生器为流化床反应器,其下部的直径小于上部并且通过一个扩径段与上部连通,从而在下部形成流化床反应器的密相区、在上部形成流化床反应器的稀相区;在所述甲醇制烯烃再生器中,反应烟气从所述稀相区顶部排出、再生催化剂从密相区排出;

4、所述甲醇制烯烃再生器的密相区(3)内设置有再生空气分布器(1)、待生催化剂分配器(4)、多层水平格栅内构件(2)以及再生催化剂出口(8);其中,所述待生催化剂分配器(4)与再生催化剂出口(8)的进料口分别靠近所述密相区的两端,并且所述多层的水平格栅内构件在待生催化剂分配器(4)与再生催化剂出口(8)的进料口之间间隔布设;

5、所述再生空气分布器设置在所述待生催化剂分配器(4)和再生催化剂出口(8)进料口的下方;所述再生催化剂出口(8)沿纵向设置,并且其出口延伸至甲醇制烯烃再生器外。

6、在较佳的实施方式中,所述待生催化剂分配器(4)靠近所述密相区的下端设置,所述再生催化剂出口(8)的进料口靠近所述密相区的上端设置比如设置在密相区上端,并且所述再生催化剂出口由设置在密相区内的隔板与密相区侧壁围成,以减少对密相区物料流动的干扰,同时催化剂以溢流方式进入出口,更为可控,有利于控制积炭分布。

7、在一些实施方式中,所述待生催化剂分配器(4)靠近所述密相区的上端设置,所述再生催化剂出口(8)的进料口靠近所述密相区的下端设置,并且所述再生催化剂出口穿过所述再生空气分布器并沿密相区轴向向下延伸至甲醇制烯烃再生器外。

8、在较佳的实施方式中,所述再生催化剂出口的下部还还设有汽提段,所述汽提段内设置有蒸汽分布器,从所述蒸汽分布器流出的蒸汽与所述再生催化剂在汽提器内实现了逆流接触,以置换再生催化剂所夹带的烟气,避免其进入后续反应器中,利于催化剂后续直接后用,减少再生催化剂回用对生产的影响。

9、在本发明所采用的甲醇制烯烃再生器中,待生催化剂分配器(4)和再生催化剂出口的进料口之间还设置了多层水平格栅内构件(2),水平格栅内构件(2)可以是流化床反应器中常使用的水平挡网、多孔板、百叶窗格栅及其他型式,优选采用带有倾斜叶片的水平格栅内构件(2),以更好强化气固之间的接触效率,并能有效抑制颗粒返混和调整颗粒的停留时间分布。

10、优选地,所述水平格栅内构件(2)的单层高度在30~200mm之间,优选在50-100mm之间;两层水平格栅内构件之间的安装间距为0.2~2.0m,优选为0.5-1.0m;所述多层的水平格栅内构件的层数为2~10层,优选为3~5层。

11、在较佳的实施方式中,所述水平格栅内构件包括边框、分割栅条以及导向叶片;其中,所述分割栅条设置在边框内,用于对所述边框所围区域进行分割,从而将边框所围区域分割成多块分割区;所述导向叶片平行设置在分割区内,以便在一个分割区内形成多个平行的物料通道,相邻导向叶片间的间距为30-100mm,优选40-80mm比如50mm;所述导向叶片相对于水平面倾斜设置,以使物料沿倾斜方向穿过所述物料通道;所述导向叶片的倾斜角度为30°-60°比如45°,并且相邻分割区内导向叶片的倾斜方向不同。

12、在较佳的实施方式中,所述分割栅条呈十字形设置在边框内,从而将所述边框所围区域等分为四个扇形的分割区;其中,每个分割区内的多个导向叶片与围成该分割区的分割栅条中的一个在水平面上的投影垂直、与围成该分割区的分割栅条中的另一个在水平面上的投影平行,并且相邻的两个分割区的导向叶片在水平面上的投影垂直、相对的两个分割区的导向叶片的倾斜方向相反,其中,相对的两个分割区即是指两个分割区的圆心角互为对顶角。

13、在较佳的实施方式中,所述分割栅条为n条,沿所述边框所围圆形的直径方向平行且均匀间隔分布,从而将所述边框所围区域分为n+1个并排的分割区,其中n≥2,优选为10-20比如12、14或16;其中,每个分割区内的导向叶片与围成该分割区的分割栅条在水平面上的投影垂直,并且相邻的两个分割区的导向叶片的倾斜方向相反。

14、在较佳的实施方式中,所述稀相区用于排出反应烟气的出口下方还设置有两级串联的旋风分离器,以分离待排出烟气中夹带的催化剂颗粒;所述旋风分离器的料腿穿过水平格栅内构件延伸至所述再生空气分布器上方位于待生催化剂分布器和再生催化剂出口进料口之下的位置,以进一步配合本发明甲醇制烯烃的可控再生。在其它实施方式中,旋风分离器也可设置在甲醇制烯烃再生器外,并通过返料管将催化剂颗粒循环至密相区。

15、在较佳的实施方式中,为利于控制积炭分布,所述甲醇制烯烃再生器的密相区的操作气速范围为0.5~1.2m/s,优选0.8~1.0m/s,待生催化剂停留时间为30~50min,优选为35~45min比如38、40或42min。优选地,再生温度为650~690℃比如660~680℃,再生压力为0.25~0.3bar(表压)比如0.3bar。

16、在本发明中,所述待生催化剂分配器用于使待再生的催化剂在向下进入密相区时均匀分布,所述再生空气分配器用于使再生气比如空气在向上进入密相区时均匀分布,为本领域熟知,这里不再赘述。

17、本发明与现有技术相比,具有以下优点:

18、本发明的催化剂再生方法,针对甲醇制烯烃反应中积炭催化剂的再生,利用再生器中包括多层水平格栅在内的各内构件的配合以及工艺设计,不仅可以在甲醇制烯烃再生器中实现更好的气固接触效率和床层流化质量,避免再生空气短路进入甲醇制烯烃再生器稀相区发生尾燃;另一方面,还可以进一步控制甲醇制烯烃待生催化剂在甲醇制烯烃再生器中停留时间分布,结合更好的气固接触效率,可以有效减少再生催化剂上的积炭含量分布的宽度(提高平均积炭含量的±0.3wt%范围内的再生催化剂占比),使其更加集中于再生剂平均积炭量附近。通过上述两方面的作用,可改善甲醇制烯烃装置反应器的产品选择性和甲醇制烯烃再生器的操作稳定性,有利于进一步提高甲醇制烯烃装置的经济效益和长周期可靠性。

- 还没有人留言评论。精彩留言会获得点赞!