一种双金属催化剂及其制备方法和应用

本发明属于催化剂材料领域,涉及一种双金属催化剂及其制备方法和应用。

背景技术:

1、氢能是零碳排放的清洁能源。氢气储运技术的发展对实现氢能的应用起着重要的作用。氢能的储运主要有固态储氢高压气态储氢、和有机液储氢。有机液体储氢技术是一种新兴的氢能储运方式,其兼具运输便利、储氢密度大、安全性高等特点,有望解决当前氢气远距离运输的难题。有机液体储氢技术是利用液相有机氢载体与氢气在催化剂作用下发生可逆化学反应生成烷烃类化合物来实现氢的储存和释放。正处于研究的液相有机氢载体包括环烷类、咔唑类、n-杂环类等,其中二苄基甲苯由于其储氢密度高、成本较低(工业常用的导热油)、不易燃、不易爆、不易挥发、无毒、熔点低等优点,成为一种极具应用潜力的液相有机氢载体。

2、当前,全氢二苄基甲苯通常采用单金属铂基催化剂,存在脱氢效率低、成本高等问题。

3、文献(chemsuschem,2014,7,229-235)公开了四种不同载体负载的铂催化剂(5%pt/al2o3、5%pt/hap、5% pt/sba-15、5%pt/c)上全氢二苄基甲苯的脱氢反应性能,其中5%pt/al2o3上脱氢效率较高,在270℃,常压下反应3h,脱氢度为54.5%,延长反应时间至5h,脱氢度轻微提升至56.3%。

4、文献(catal.sci.technol.,2022,12,1441-1449)和专利(cn113368897a)公开了采用介质阻挡放电有机等离子体预处理氧化铝载体制备高活性氧化铝负载铂催化剂,其中3%pt/al2o3-p-hac上脱氢效率较高,在270℃常压下反应5h,脱氢度可以达到74.8%。

5、以上研究中,贵金属铂的负载量较高、用量较大(铂与反应物全氢二苄基甲苯的摩尔比为0.3%)且产氢效率较低,不利于工业生产,催化剂的产氢效率有待提升。

6、因此,如何制备一种高产氢效率的催化剂是本领域重要的研究方向。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种高产氢效率的双金属催化剂及其制备方法和应用。

2、为达此目的,本发明采用以下技术方案:

3、本发明目的之一在于提供一种双金属催化剂,所述双金属催化剂包括负载有金属a和铂的载体,所述金属a选自铬、铁或锰中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:铬和铁的组合、铁和锰的组合或铬和锰的组合等。

4、本发明提供一种双金属催化剂,采用负载有铬、铁或锰金属和铂金属的催化剂可以提高活性金属铂的分散度,同时第二金属铬、铁或锰的引入可以通过电荷转移改变金属铂的电子状态,进而提升催化剂上全氢二苄基甲苯的脱氢反应性能。

5、作为本发明优选的技术方案,在所述双金属催化剂中,含有所述金属a的化合物包括氧化铬、氧化铁或氧化锰中的任意一种。

6、优选地,在所述双金属催化剂中,含有所述铂的化合物包括氧化铂。

7、优选地,所述载体包括氧化铝、氧化硅、活性炭、氧化锆、氧化钛或分子筛中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:氧化铝和氧化硅的组合、氧化硅和活性炭的组合、活性炭和氧化锆的组合、氧化锆和氧化钛的组合或氧化钛和分子筛的组合等。

8、优选地,所述金属a在双金属催化剂中的负载量为0.01~30wt%,其中所述负载量可以是0.01wt%、0.5wt%、1wt%、2wt%、4wt%、6wt%、8wt%、10wt%、12wt%、14wt%、16wt%、18wt%、20wt%、22wt%、24wt%、26wt%、28wt%或30wt%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为0.05~20wt%。

9、本发明中金属a在双金属催化剂中的负载量过高会导致铂和第二金属的之间的电荷转移过于显著,对脱氢反应反而起到抑制作用;负载量过低会导致铂和第二金属的之间的电荷转移不明显,起不到促进效果。

10、优选地,所述铂在双金属催化剂中的负载量为0.1~5.0wt%,其中所述负载量可以是0.1wt%、0.5wt%、1wt%、1.5wt%、2wt%、2.5wt%、3wt%、3.5wt%、4wt%、4.5wt%或5wt%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为0.2~3wt%。

11、本发明中铂在双金属催化剂中的负载量过高不仅会导致催化剂成本过高,而且会引起铂纳米颗粒的尺寸过大,导致脱氢反应活性降低;铂在双金属催化剂中的负载量过低则会导致单位质量催化剂上脱氢活性过低,不具备实用性。

12、本发明目的之二在于提供一种如目的之一所述的双金属催化剂的制备方法,所述制备方法包括以下步骤:

13、(1)将含金属a的前驱体溶液第一浸渍到载体上,经第一煅烧得到第一催化剂前体,所述金属a包括铬、铁或锰中的任意一种或至少两种的组合;

14、(2)将含铂的前驱体溶液第二浸渍到步骤(1)所述第一催化剂前体上,经第二煅烧得到第二催化剂前体;

15、(3)对步骤(2)所述第二催化剂前体进行还原处理,得到所述双金属催化剂。

16、本发明中浸渍的方法具有操作可控、便于放大等优点。本发明先进行含金属a的前驱体溶液的浸渍后再进行含铂的前驱体溶液的浸渍,不仅可以确保活性金属铂尽可能地暴露在表面,而且第二金属负载后再负载铂,可以促进铂的分散,提高脱氢反应性能。

17、作为本发明优选的技术方案,步骤(1)所述含金属a的前驱体溶液包括硝酸铬、硝酸铁或硝酸锰中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:硝酸铬和硝酸铁的组合、硝酸铁和硝酸锰的组合或硝酸铬和硝酸锰的组合等。

18、作为本发明优选的技术方案,步骤(1)所述第一浸渍的时间为1~18h,其中所述时间可以是1h、2h、4h、6h、8h、10h、12h、14h、16h或18h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为10~15h。

19、优选地,步骤(1)所述第一浸渍后,依次进行第一干燥和所述第一煅烧。

20、优选地,所述第一干燥的温度为100~140℃,其中所述温度可以是100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃或140℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21、优选地,所述第一干燥的时间≥10h,其中所述时间可以是10h、11h、12h、15h、16h或20h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、优选地,步骤(1)所述第一煅烧的温度为300~900℃,其中所述温度可以是300℃、400℃、500℃、600℃、700℃、800℃或900℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为400~700℃。

23、优选地,步骤(1)所述第一煅烧的时间为1~10h,其中所述时间可以是1h、2h、3h、4h、5h、6h、7h、8h、9h或10h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为3~6h。

24、作为本发明优选的技术方案,步骤(2)所述含铂的前驱体溶液包括氯铂酸。

25、作为本发明优选的技术方案,步骤(2)所述第二浸渍的时间为1~18h,其中所述时间可以是1h、2h、4h、6h、8h、10h、12h、14h、16h或18h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为10~15h。

26、优选地,步骤(2)所述第二浸渍后,依次进行第二干燥和第二煅烧。

27、优选地,所述第二干燥的温度为100~140℃,其中所述温度可以是100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃或140℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28、优选地,所述第二干燥的时间≥10h,其中所述时间可以是10h、11h、12h、15h、16h或20h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29、优选地,步骤(2)所述第二煅烧的温度为300~900℃,其中所述温度可以是300℃、400℃、500℃、600℃、700℃、800℃或900℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为400~700℃。

30、优选地,步骤(2)所述第二煅烧的时间为1~10h,其中所述时间可以是1h、2h、3h、4h、5h、6h、7h、8h、9h或10h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为3~6h。

31、作为本发明优选的技术方案,步骤(3)所述还原处理的还原气体包括h2和n2。

32、本发明还原过程中,采用氢气和氮气混合气体作为还原气体,相比于单独采用氢气,还原速度更佳温和,会影响还原后金属a和铂金属的粒径分布,这是因为还原速度过快会导致金属的粒径更大。

33、优选地,以还原气体的总体积为100%,所述h2的体积分数为1~100%,其中所述体积分数可以是1%、10%、20%、30%、40%、50%、60%、70%、80%、90%或100%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为10~100%。

34、优选地,所述还原处理的体积空速为500~5000h-1,其中所述体积空速可以是500h-1、1000h-1、1500h-1、2000h-1、2500h-1、3000h-1、3500h-1、4000h-1、4500h-1或5000h-1等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适应,优选为500~2000h-1。

35、优选地,所述还原处理的压力为0.1~5.0mpa,其中所述压力可以是0.1mpa、0.5mpa、1.0mpa、2.0mpa、3.0mpa、4.0mpa或5.0mpa等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为0.1~1.0mpa。

36、优选地,所述还原处理的温度为100~800℃,其中所述温度可以是100℃、200℃、300℃、400℃、500℃、600℃、700℃或800℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为200~600℃。

37、优选地,所述还原处理的升温速率为0.1~20℃/min,其中所述升温速率可以是0.1℃/min、2℃/min、4℃/min、6℃/min、8℃/min、10℃/min、12℃/min、14℃/min、16℃/min、18℃/min或20℃/min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为1~10℃/min。

38、优选地,所述还原处理的时间为0.1~20h,其中所述时间可以是0.1h、2h、4h、6h、8h、10h、12h、14h、16h、18h或20h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为0.5~5h。

39、作为本发明优选的技术方案,所述制备方法包括以下步骤:

40、(1)将含金属a的前驱体溶液第一浸渍到载体上,经第一煅烧得到第一催化剂前体,所述金属a包括铬、铁或锰中的任意一种或至少两种的组合,其中,第一浸渍的时间为1~18h,第一干燥的温度为100~140℃,第一干燥的时间≥10h,第一煅烧的温度为300~900℃,第二煅烧的时间为1~10h;

41、(2)将含铂的前驱体溶液第二浸渍到步骤(1)所述第一催化剂前体上,经第二煅烧得到第二催化剂前体,其中,第二浸渍的时间为1~18h,第二干燥的温度为100~140℃,第二干燥的时间≥10h,第二煅烧的温度为300~900℃,第二煅烧的时间为1~10h;

42、(3)对步骤(2)所述第二催化剂前体进行还原处理,得到所述双金属催化剂,其中,还原处理的体积空速为500~5000h-1、压力为0.1~5.0mpa、温度为100~800℃、升温速率为0.1~20℃/min和时间为0.1~20h。

43、本发明目的之三在于提供一种如目的之一所述的双金属催化剂的应用,所述双金属催化剂应用于催化剂材料领域。

44、本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

45、与现有技术相比,本发明的有益效果为:

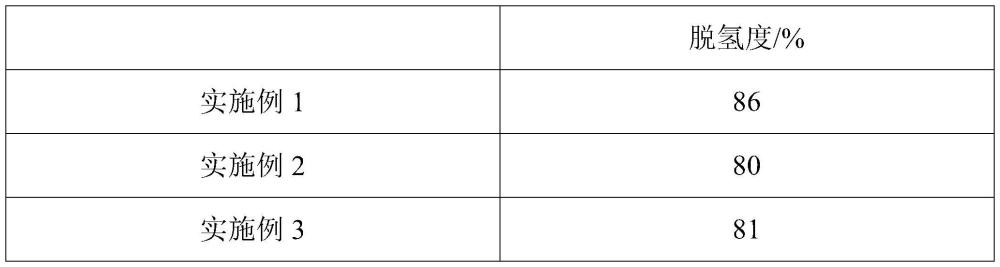

46、(1)在间歇釜式反应器中,在300℃的反应温度下,与单金属铂基脱氢催化剂相比,本发明的双金属催化剂可以将有机氢载体脱氢度提高10~20%,脱氢度最高可以达到85%以上,使用本发明所述的双金属催化剂可以大幅度提升釜式反应器中二苄基甲苯的脱氢反应效率;

47、(2)本发明双金属催化剂的制备方法简单,可应用于大规模工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!