一种立式降膜式再沸器的制作方法

本发明涉及化工设备,更具体地说,涉及一种立式降膜式再沸器。

背景技术:

1、随着中国能源化工行业的迅猛发展,各类化工厂逐渐增多,对各类化工高效率再沸器的需求也越来越多。降膜再沸器主要有两类,一类是采用管头预留液位高度,物料自溢下降成膜,该种方式的自流成膜效果不稳定,膜厚不均、存在“缺口”膜、甚至出现局部干壁现象,进而导致换热效率低下,设备实际无换热能力,从而需要增设多台立式降膜再沸器进行多循环换热,方能达到换热预期效果,能耗增大、装置换热时长增加,从而导致投资、生产成本增加;另一类则采用降膜分布头设计,现有降膜分布头种类众多,使用工况单一、匹配物料适用性差,结构设计多样化,且实际降膜换热效果无法测量,在众多立式降膜再沸器中降膜分布头款式较多,无法形成统一设计规范及规格定型,以实现批量生产。

2、因此,如何解决立式降膜式再沸器成膜效果不稳定的问题,是目前本领域技术人员亟待解决的问题。

技术实现思路

1、有鉴于此,本发明的目的是提供一种立式降膜式再沸器,该再沸器初期进液容易、布液成膜效果好,膜厚均匀,从而提高换热效率、减小能耗、减少循环换热工序,降低投资成本。

2、为了实现上述目的,本发明提供如下技术方案:

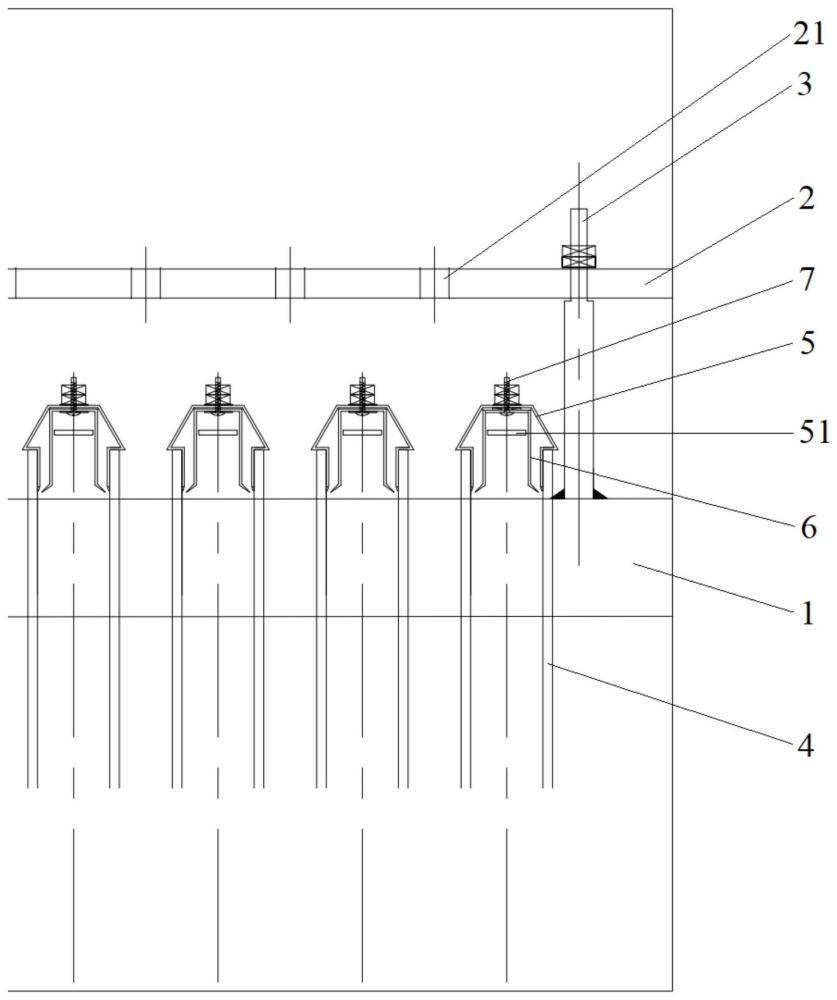

3、一种立式降膜式再沸器,包括:

4、管板,焊接于立式降膜式再沸器的内腔;

5、分液盘,与内腔贴合,分液盘通过连接件与管板连接,分液盘与管板平行设置,分液盘设有多个相同的通孔;

6、成膜器,设有多个,多个成膜器焊接于管板,成膜器包括:

7、换热管,焊接于管板,换热管的顶部高于管板;

8、锥盖,设于换热管的顶部,锥盖与换热管的端口过盈配合设置,锥盖的周向面设有进液口;

9、导液筒,设于换热管,导液筒的顶部与锥盖的顶部连接,导液筒的底部设有拐角,拐角沿导液筒的径向渐扩,拐角与换热管的内壁留有间隙。

10、优选的,连接件设有多个,多个连接件设于分液盘的外周向。

11、优选的,连接件上设有台阶定位部,以使分液盘固定于台阶定位部。

12、优选的,进液口设有四个,进液口的夹角为60度,四个进液口均匀设置于周向面。

13、优选的,锥盖的顶部设有螺丝孔,导液筒的顶部设有与螺丝孔配合的连接孔。

14、优选的,锥盖的顶部设有紧固件,紧固件穿过螺丝孔和连接孔,通过双螺母锁紧锥盖与导液筒。

15、优选的,紧固件的周向设有两个固定限位垫,两个固定限位垫与锥盖的顶部抵接。

16、优选的,锥盖为圆台结构,锥盖的底部设有折角,折角与换热管的顶端抵接,锥盖底部的外周面与换热管的内壁贴合。

17、优选的,立式降膜式再沸器包括:

18、支撑件,焊接于内腔,分液盘放置于支撑件;

19、定位器,固定于换热管,换热管焊接于管板;

20、导液器,设于定位器内,导液器通过紧固件与定位器连接,导液器的底部外周面与换热管的内壁留有间隙,导液器的周向面设有圆形进液孔。

21、优选的,导液器设为倒锥形。

22、本发明提供的立式降膜式再沸器包括管板、分液盘、成膜器;具体来说,管板焊接于立式降膜式再沸器的内腔,分液盘与内腔贴合并通过连接件与管板连接,分液盘与管板平行设置,分液盘设有多个相同的通孔,以缓冲大流量物料并重新混合物料,使得流入管板的物料成分更均匀,减弱物料沉淀可能性,设置多个成膜器并焊接于管板,以使再次混合后的物料稳态的溢流进成膜器中进行布液成膜,成膜器包括换热管、锥盖和导液筒,换热管焊接于管板且换热管的顶部高于管板,用来维持一定高度的稳态液面,锥盖设置在换热管的顶部,锥盖与换热管的端口过盈配合设置,锥盖的周向面设有进液口,当管板上的混合后的物料液面上升到与进液口平齐时,从进液口进入锥盖内,导液筒设置在换热管内,导液筒的顶部与锥盖的顶部连接,导液筒的底部设有拐角,拐角沿导液筒的径向渐扩,拐角与换热管的内壁留有间隙,进入锥盖内的物料液流以抛物线流至导液筒的外表面,沿着外表面流至拐角处,进行变向,液体呈“锥状”均布在换热管的内壁上,形成厚度均匀的液膜;采用上述方式设置的立式降膜式再沸器,初期进液容易、布液成膜效果好,膜厚均匀,从而提升换热效率、减少能耗损失。

技术特征:

1.一种立式降膜式再沸器,其特征在于,包括:

2.根据权利要求1所述的立式降膜式再沸器,其特征在于,所述连接件(3)设有多个,多个所述连接件(3)设于所述分液盘(2)的外周向。

3.根据权利要求2所述的立式降膜式再沸器,其特征在于,所述连接件(3)上设有台阶定位部,以使所述分液盘(2)固定于所述台阶定位部。

4.根据权利要求1所述的立式降膜式再沸器,其特征在于,所述进液口(51)设有四个,所述进液口(51)的夹角为60度,四个所述进液口(51)均匀设置于所述周向面。

5.根据权利要求1所述的立式降膜式再沸器,其特征在于,所述锥盖(5)的顶部设有螺丝孔,所述导液筒(6)的顶部设有与所述螺丝孔配合的连接孔。

6.根据权利要求5所述的立式降膜式再沸器,其特征在于,所述锥盖(5)的顶部设有紧固件(7),所述紧固件(7)穿过所述螺丝孔和所述连接孔,通过双螺母锁紧所述锥盖(5)与所述导液筒(6)。

7.根据权利要求6所述的立式降膜式再沸器,其特征在于,所述紧固件(7)的周向设有两个固定限位垫,两个所述固定限位垫与所述锥盖(5)的顶部抵接。

8.根据权利要求7所述的立式降膜式再沸器,其特征在于,所述锥盖(5)为圆台结构,所述锥盖(5)的底部设有折角,所述折角与所述换热管(4)的顶端抵接,所述锥盖(5)底部的外周面与所述换热管(4)的内壁贴合。

9.根据权利要求6-8任意一项所述的立式降膜式再沸器,其特征在于,还包括:

10.根据权利要求9所述的立式降膜式再沸器,其特征在于,所述导液器(10)设为倒锥形。

技术总结

本发明公开了一种立式降膜式再沸器,涉及化工设备技术领域,以解决立式降膜式再沸器成膜效果不稳定的问题,该立式降膜式再沸器包括管板、分液盘和成膜器,管板焊接于立式降膜式再沸器的内腔,分液盘与内腔贴合,分液盘通过连接件与管板连接,分液盘与管板平行设置,分液盘设有多个相同的通孔,成膜器设有多个,多个成膜器焊接于管板,成膜器包括换热管、锥盖和导液筒,换热管焊接于管板,换热管的顶部高于管板,锥盖设于换热管的顶部,锥盖与换热管的端口过盈配合设置,锥盖的周向面设有进液口,导液筒设于换热管内,导液筒的顶部与锥盖的顶部连接,导液筒的底部设有拐角,拐角沿导液筒的径向渐扩,拐角与换热管的内壁留有间隙。

技术研发人员:张宁,寇建,孙宁,魏旭峰

受保护的技术使用者:宁夏信广和新材料科技有限公司

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!