一种半导电屏蔽料用高混自动计量系统与后吸收工艺的制作方法

本发明属于半导电屏蔽料,涉及半导电屏蔽料的生产系统与工艺,尤其涉及一种半导电屏蔽料用高混自动计量系统与后吸收工艺。

背景技术:

1、半导电屏蔽料是一种由eva、聚乙烯、导电炭黑、增塑剂、其他功能性助剂在一定的温度下经过混炼设备加工造粒,并经过交联剂后吸收工艺制得的一类导电高分子材料。其广泛应用在6kv及以上电压等级的电力电缆系统中,起到保护绝缘、改变绝缘的电场强度分布、缓解电应力集中,延长电缆的使用寿命的作用。

2、半导电屏蔽料在生产过程中,不同原材料经由混炼设备混炼、挤出造粒以后,对于可交连半导电屏蔽料而言,其都需要经过一道交联剂后吸收工艺。该工艺旨在一定的温度下,使半导电屏蔽料半成品吸收交联剂,使得不可交联的、热塑性的半导电屏蔽料半成品变成可交联的、热固性材料的一个过程。其中交联剂后吸收的程度会及大地影响半导电屏蔽料的核心技术指标-热延伸。

3、传统的半导电屏蔽料其后吸收装置由以下几个部分组成:半成品仓、称重料仓、高速混合机(以下简称高混机)、吸收仓、圆盘筛、长振筛组成。其可以起到半导电屏蔽料交联剂后吸收的作用。

4、半导电屏蔽料按照使用用途划分为导体屏蔽和绝缘屏蔽,两种半导电屏蔽料因为采用不同的配方体系,因此在后吸收工艺上有不同。

5、但是存在以下缺陷:

6、1)各个部件之间有独立的开关,每次交联剂后吸收(以下简称高混工艺)需要关闭/打开控制电柜上的不同按钮,人员操作繁琐,且容易造成操作失误。

7、2)称重料仓只有重量显示,需要人工控制每次高混的重量,人员操作随机性强,且存在高混放料过多或者过少的情况,生产过程不稳定。

8、3)后吸收仓需要人工放料,对于在吸收仓的后吸收时间无法稳定控制。人为控制后吸收时间无法统一半导电屏蔽料后吸收时间,进而导致半导电屏蔽料的热延伸不稳定,影响半导电屏蔽料的品质。

9、4)吸收料仓放料采用重力式直接放料,其放料速度取决于吸收料仓内部存料量的多少,放料速度不稳定,进而导致进入圆盘筛的物料流量不稳定,影响圆盘筛除去高混后固体粉末的效率。半导电屏蔽料因粒子在高速混合机中进行交联剂后吸收,粒子在高混机中快速运动,有剧烈的摩擦,成品粒子中会有大量的固体粉末,该粉末会堵塞下游电缆企业客户的吸料机,导致客户断料停机。传统高混工艺无法解决固体粉末较多的问题,每公斤半导电屏蔽料,其固体粉末量大于0.2%。

10、5)半成品仓和吸收料仓没有料位显示,操作人员无法得知各个料仓的物料量,影响精准生产。

技术实现思路

1、为了解决上述问题,本发明提供了一种半导电屏蔽料用高混自动计量系统与后吸收工艺,以提高高混工艺的自动化程度,改善产品品质,减少高混后的固体粉末,保证精准生产。

2、为了实现上述目的,本发明采用以下技术方案:

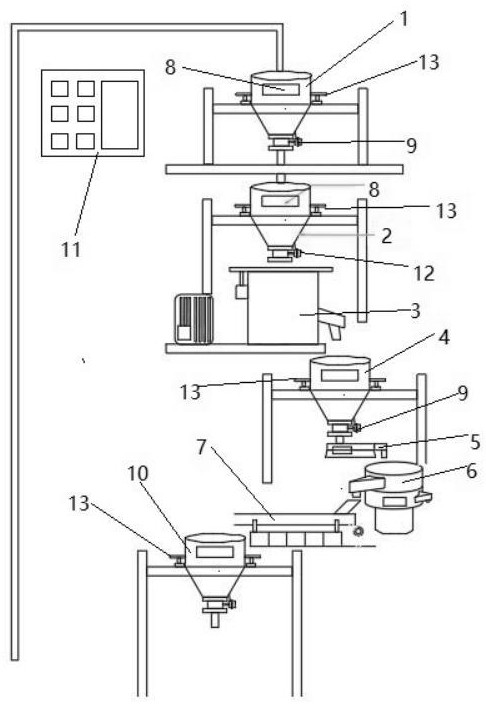

3、本发明首先提供了一种半导电屏蔽料用高混自动计量系统,所述高混自动计量系统包括依次连接的半成品仓,高混计量仓,高速混合机,吸收料仓,微振给料器,圆盘筛,长振筛以及成品仓;其中,所述半成品仓,高混计量仓,吸收料仓以及成品仓均设置有均匀分布的称重传感器,所述半成品仓以及吸收料仓的下料口设有气动蝶阀;还包括控制系统,所述控制系统分别控制半成品仓,高混计量仓,高速混合机,吸收料仓,微振给料器,圆盘筛,长振筛,成品仓的开启与关闭。

4、作为本发明的一种优选方案,所述半成品仓,高混计量仓,吸收料仓以及成品仓上均设置显示屏,高混计量仓与成品仓上均设置有放料阀,所述控制系统根据重量控制气动蝶阀的全开,半开或关闭。

5、作为本发明的一种优选方案,所述半成品仓的下料口正对所述高混计量仓,所述高混计量仓的下料口正对所述高速混合机,所述高速混合机的下料口正对所述吸收料仓,所述吸收料仓的下料口正对所述微振给料器,所述微振给料器的下料口正对所述圆盘筛,所述圆盘筛的下料口正对所述长振筛,所述长振筛的下料口正对所述成品仓。

6、作为本发明的一种优选方案,所述吸收仓外设有保温层。

7、作为本发明的一种优选方案,所述微振给料器为电流调节,调节范围为0.4-0.8a。

8、本发明还提供了采用上述高混自动计量系统的半导电屏蔽料用高混自动计量后吸收工艺,包括以下步骤:

9、1)控制系统设定条件,当高混计量仓重量达到设定重量的90%之前,半成品仓的气动蝶阀全开,半成品仓快速下料至高混计量仓;当高混计量仓重量达到90%时,半成品仓的气动蝶阀半开,半成品仓下料速度减慢;当高混计量仓重量达到99%-99.5%时,半成品仓的气动蝶阀关闭,半成品仓停止下料;

10、2)开启高混计量仓的放料阀,开启高速混合机;

11、3)混合完成后,开启高速混合机的放料阀,下料至吸收料仓,设定吸收料仓的满仓重量与半仓重量,当达到满仓重量时,吸收料仓的气动蝶阀全开,下料至微振给料器;当达到半仓重量时,吸收料仓的气动蝶阀关闭;

12、4)物料经微振给料器,圆盘筛以及长振筛,最终进入成品仓;

13、5)重复步骤1)-步骤3)以实现连续化生产。

14、作为本发明的一种优选方案,步骤1)中,设定高混计量仓的重量为100kg-250kg每仓。

15、作为本发明的一种优选方案,步骤2)中,高速混合机的高混频率为10hz-20hz,高速混合时间为90s-540s。

16、作为本发明的一种优选方案,步骤4)中,微振给料器的电流调范围为0.4a-0.8a。

17、与现有技术相比,本发明具有以下有益效果:

18、1)本发明的整个高混工艺的所有料仓均有重量显示,方便操作人员精准控制生产。从称量到交联剂后吸收系统完全采用自动化生产,而且有相关防误操作程序。减少人员操作带来的风险,提高劳动生产效率和生产自动化程度。

19、2)本发明有效的解决了半导电屏蔽料因交联剂后吸收不均匀而产生的热延伸不稳定的问题。

20、3)相较于之前的生产工艺,同等生产条件,本发明的高混与后吸收工艺,每kg成品物料经重复筛选后,固体粉末量低于0.1%,比传统工艺生产的半导电屏蔽料的粉末量0.2%下降了一半。

技术特征:

1.一种半导电屏蔽料用高混自动计量系统,其特征在于,所述高混自动计量系统包括依次连接的半成品仓,高混计量仓,高速混合机,吸收料仓,微振给料器,圆盘筛,长振筛以及成品仓;其中,所述半成品仓,高混计量仓,吸收料仓以及成品仓均设置有均匀分布的称重传感器,所述半成品仓以及吸收料仓的下料口设有气动蝶阀;还包括控制系统,所述控制系统分别控制半成品仓,高混计量仓,高速混合机,吸收料仓,微振给料器,圆盘筛,长振筛,成品仓的开启与关闭。

2.根据权利要求1所述的一种半导电屏蔽料用高混自动计量系统,其特征在于,所述半成品仓,高混计量仓,吸收料仓以及成品仓上均设置显示屏,高混计量仓与成品仓上均设置有放料阀,所述控制系统根据重量控制气动蝶阀的全开,半开或关闭。

3.根据权利要求1所述的一种半导电屏蔽料用高混自动计量系统,其特征在于,所述半成品仓的下料口正对所述高混计量仓,所述高混计量仓的下料口正对所述高速混合机,所述高速混合机的下料口正对所述吸收料仓,所述吸收料仓的下料口正对所述微振给料器,所述微振给料器的下料口正对所述圆盘筛,所述圆盘筛的下料口正对所述长振筛,所述长振筛的下料口正对所述成品仓。

4.根据权利要求1所述的一种半导电屏蔽料用高混自动计量系统,其特征在于,所述吸收仓外设有保温层。

5.根据权利要求1所述的一种半导电屏蔽料用高混自动计量系统,其特征在于,所述微振给料器为电流调节,调节范围为0.4-0.8a。

6.一种半导电屏蔽料用高混自动计量后吸收工艺,其特征在于,采用权利要求1-5任一项所述高混自动计量系统,包括以下步骤:

7.根据权利要求6所述的一种半导电屏蔽料用高混自动计量后吸收工艺,其特征在于,步骤1)中,设定高混计量仓的重量为100kg-250kg每仓。

8.根据权利要求6所述的一种半导电屏蔽料用高混自动计量后吸收工艺,其特征在于,步骤2)中,高速混合机的高混频率为10hz-20hz,高速混合时间为90s-540s。

9.根据权利要求6所述的一种半导电屏蔽料用高混自动计量后吸收工艺,其特征在于,步骤4)中,微振给料器的电流调范围为0.4a-0.8a。

技术总结

本发明公开了一种半导电屏蔽料用高混自动计量系统与后吸收工艺,包括依次连接的半成品仓,高混计量仓,高速混合机,吸收料仓,微振给料器,圆盘筛,长振筛以及成品仓;其中,所述半成品仓,高混计量仓,吸收料仓以及成品仓均设置有均匀分布的称重传感器,所述半成品仓以及吸收料仓的下料口设有气动蝶阀。本发明的整个高混工艺的所有料仓均有重量显示,方便操作人员精准控制生产。从称量到交联剂后吸收系统完全采用自动化生产,而且有相关防误操作程序。减少人员操作带来的风险,提高劳动生产效率和生产自动化程度,解决了半导电屏蔽料因交联剂后吸收不均匀而产生的热延伸不稳定的问题。

技术研发人员:陈卓,陈胜立,堵志祥,杨强,周敏,陈宁,郭瑾霄

受保护的技术使用者:湖州万马高分子材料有限公司

技术研发日:

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!