一种螺杆泵式污染耕地土壤金属减污修复用磁粒制备系统

本发明涉及土壤污染修复材料制备领域,具体地说是一种螺杆泵式污染耕地土壤金属减污修复用磁粒制备系统。

背景技术:

1、土壤中重金属元素的污染是世界性土壤环境问题之一,严重威胁农产品质量安全、人居环境安全和生态环境安全,并且重金属污染具有隐蔽性高、持续时间长以及危害性强等特点,其去除相对困难。

2、目前重金属污染土壤修复主要通过降低重金属活性来保障农产品质量安全,比如通过固化稳定化技术、低积累作物种植、农艺调控等技术来降低其环境风险,然而通过降低重金属活性并不能削减土壤中的重金属含量,其无法从根本上改善土壤环境质量,因此研发重金属减量修复材料与相关净化技术是解决现有技术瓶颈、实现土壤环境质量改善和保障农产品安全的关键。

3、现有技术中出现了多种用于土壤金属减污修复用的材料,并且随着技术发展,很多土壤重金属修复材料多以磁粒形式出现,比如cn112480930b专利中就公开了一种磁性土壤重金属修复剂,其针对现有技术中采用的粉煤灰、煤矸石、高岭土等高硅铝原料杂质较多的问题,通过以经过正硅酸乙酯修饰的磁性fe3o4作为磁核,含硅尾矿浸渣经水热活化后作为合成修复剂外壳的硅源和碱源,再利用水热法合成具有核壳结构的磁性土壤修复剂,又如cn112547029b专利中公开了一种用于含砷水体和土壤重金属修复的微球复合材料,其采用化学共沉淀法制备mnfe2o4纳米颗粒后,将其加入壳聚糖和双醛基聚乙二醇混合溶液中,反应后将其滴入碱性溶液中,后通过采用去离子水清洗至中性即可得到微球复合材料——交联壳聚糖负载mnfe2o4。

4、但现有技术中对于制备修复土壤用磁粒的装置研发不够充分,并且现有的土壤修复剂制备装置普遍存在制备量小、无法实现规模化生产等缺点,如cn114260309b专利中公开了一种土壤修复用修复剂制备装置,其通过将固体定量加药机构和液体定量加药机构安装到第一隔料槽和第二隔料槽上以方便工作人员及时在待修复土壤上混合制作药剂,又如cn 109807168b专利中也公开了一种用于土壤修复剂制备的装置,其主要利用碳化室实现物料制备,上述装置均不是针对磁粒制备设计且产量较小。

技术实现思路

1、本发明的目的在于提供一种螺杆泵式污染耕地土壤金属减污修复用磁粒制备系统,其提高了土壤金属减污修复用磁粒的制备效率,并且能够保证磁粒制备质量。

2、本发明的目的是通过以下技术方案来实现的:

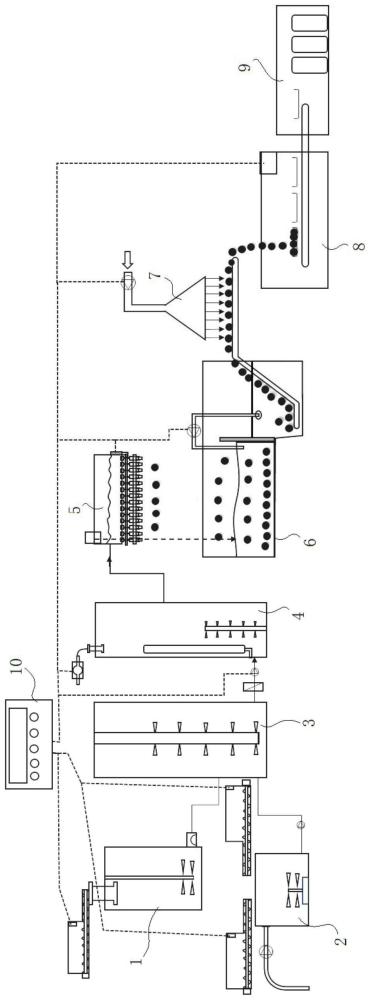

3、一种螺杆泵式污染耕地土壤金属减污修复用磁粒制备系统,包括原材料改性罐体、混合液预搅拌罐体、混合液制备罐体、混合液脱气存储罐体、滴制装置和磁粒凝固装置,其中原材料改性罐体的输出口与混合液制备罐体上的第一进料口连接,混合液预搅拌罐体的输出口与混合液制备罐体上的第二进料口连接,混合液制备罐体、混合液脱气存储罐体和滴制装置依次串联,并且磁粒凝固装置设于滴制装置下方;所述滴制装置包括滴制存储腔、滴制座体和螺杆泵座,其中混合液脱气存储罐体与所述滴制存储腔连通,螺杆泵座设于所述滴制座体中,并且所述螺杆泵座内部设有送料管和多个螺杆泵腔,各个螺杆泵腔上端均与所述送料管连接,各个螺杆泵腔内部均设有螺杆泵,滴制座体一侧设有连接管接头与滴制存储腔连通,并且送料管一端与对应的连接管接头连接,所述螺杆泵座下端设有多个滴制孔,并且各个滴制孔分别与对应的螺杆泵腔连通,所述滴制座体下侧设有滴制开口,并且各个滴制孔滴落的液滴均穿过所述滴制开口。

4、所述原材料改性罐体上设有第一输水管和多个投料口,且粘土矿物a、偶联剂、无水乙醇分别投入对应的投料口中,所述原材料改性罐体内部设有改性搅拌机构。

5、所述混合液预搅拌罐体上设有第二输水管和多个入料口,且粘土矿物b、磁粒材料、颗粒固定材料分别投入对应的入料口中,所述混合液预搅拌罐体内部设有预搅拌机构。

6、所述混合液制备罐体内设有制备搅拌机构;所述混合液脱气存储罐体内设有脱气装置和脱气搅拌机构,所述混合液脱气存储罐体上端设有真空泵。

7、所述滴制座体内部设有多列螺杆泵座,并且所述螺杆泵座两端均设有固定块,所述固定块下端设有插销,所述滴制座体两侧内壁上均设有调节安装板,并且所述调节安装板上设有安装销孔,当螺杆泵座设于滴制座体内部时,所述插销分别插装于对应的安装销孔中,所述连接管接头包括端管和连接螺套,其中所述端管设于所述滴制座体的侧壁上,并且所述端管通过连接管路与所述滴制存储腔连通,所述滴制座体侧壁上环绕所述端管外壁设有螺套腔,并且所述连接螺套插入所述螺套腔中并螺纹套装于所述端管上,当螺杆泵座设于滴制座体内部时,所述连接螺套旋拧伸出并螺纹套装在对应送料管的端部,当螺杆泵座和滴制座体拆分时,所述连接螺套旋拧缩入所述螺套腔内并与对应送料管端部完全分离。

8、所述螺杆泵座包括泵座侧板、泵体安装块和泵座底板,其中泵体安装块和泵座侧板均固定于泵座底板上,并且两个泵座侧板分设于泵体安装块两侧,所述泵体安装块内部设有送料管和螺杆泵腔,所述泵座侧板外侧设有固定块,所述泵座底板上设有多个滴制孔,且各个滴制孔分别与泵体安装块内部的各个螺杆泵腔对应连通。

9、所述螺杆泵座上侧设有输出驱动装置和传动组件,并且所述螺杆泵座内的各个螺杆泵均通过输出驱动装置驱动转动,输出驱动装置通过传动组件传递转矩,所述滴制座体的滴制开口两侧设有检测元件。

10、所述磁粒凝固装置包括第一交联反应腔体、第二交联反应腔体和回流管,其中所述第一交联反应腔体和第二交联反应腔体之间设有可升降的溢流板,所述回流管输入端与所述第二交联反应腔体连通,所述回流管输出端与所述第一交联反应腔体连通,所述回流管上设有回流泵。

11、第一交联反应腔体上侧设有液面高度检测装置,所述溢流板一侧设有齿条与齿轮啮合,并且所述齿轮通过电机驱动旋转。

12、所述第二交联反应腔体内部设有输出传送带,所述磁粒凝固装置输出侧设有磁粒清洗装置,并且所述磁粒清洗装置下方设有清洗传送带与所述输出传送带衔接,所述磁粒清洗装置输出侧设有磁粒干燥装置,所述磁粒干燥装置输出侧设有包装系统。

13、本发明的优点与积极效果为:

14、1、本发明利用原材料改性罐体、混合液预搅拌罐体、混合液制备罐体、混合液脱气存储罐体等装置对粘土矿物、硅铝酸盐矿物、磁性材料、偶联剂等原材料进行预处理,其中原材料改性罐体、混合液预搅拌罐体、混合液制备罐体对原材料进行混合改性,并通过搅拌控制将偶联剂、磁性材料等原材料均匀负载在矿物表面,以提高后续复合材料对重金属元素的吸附效率,而混合液脱气存储罐体则去除混合液中残存的气泡,以保证后续工序的顺利进行和最终的磁粒产品质量。

15、2、本发明的滴制装置可以实现磁粒的大批量滴制作业,从而大大提高了磁粒制备效率,并且所述滴制装置通过控制各个螺杆泵转速和启停控制每一次滴制的物料量,进而保证滴落形成的液滴大小符合要求,也即保证后续磁粒产品大小符合要求,另外各个螺杆泵同步转动和停止也使每一次各个滴制孔输出物料量一致,进而保证每次滴落的各个液滴大小趋于一致,也即保证后续磁粒产品大小的一致性,从而保证后续磁粒产品的质量。

16、3、本发明滴制装置的滴制座体内部可根据需要设置多列螺杆泵座以进一步提高滴制效率,并且考虑到螺杆泵清理维护等需要,所述螺杆泵座也方便与滴制座体拆分,而且该螺杆泵座拆卸后不会影响其他螺杆泵座的正常工作,从而大大降低了对生产的影响。

17、4、本发明在进行螺杆泵座与滴制座体拆分时,只需将对应连接管接头的连接螺套旋拧移动缩入滴制座体侧壁上的螺套腔中即实现与对应送料管端部完全分离,然后可如图6所示将螺杆泵座整体由滴制座体中取出,操作简单方便。

18、5、本发明的磁粒凝固装置通过设置两个交联反应腔体保证材料颗粒反应完全充分凝固,同时也不会影响滴制持续进行,其中滴制装置滴落的液滴落入磁粒凝固装置的第一交联反应腔体后即与交联溶液接触瞬间反应凝固形成固体凝胶状颗粒并沉淀,而随着材料颗粒的增多,第一交联反应腔体内的液面会升高,而当液面达到设定高度时,溢流板升起打开并且回流泵启动,此时第一交联反应腔体和第二交联反应腔体之间形成液体循环流动以使第一交联反应腔体底部颗粒流入第二交联反应腔体中,并且第二交联反应腔体底部低于第一交联反应腔体底部,这样所述第二交联反应腔体内可以容置更多的材料颗粒,在保证材料颗粒反应完全充分凝固的同时也保证滴制持续进行。

- 还没有人留言评论。精彩留言会获得点赞!