一种可自修复的超薄聚合物/中空纤维复合膜组件及其制备方法

本发明涉及膜分离领域,具体为一种可自修复的超薄聚合物/中空纤维复合膜组件及其制备方法。

背景技术:

1、不同于微滤、纳滤等分离过程,由支撑层和分离层构成的复合膜,主要适用于气体分离和有机反渗透。目前,商品化的复合膜组件主要有管式、板框式、卷式和叠片式,主要有以下问题,1)陶瓷管的生产成本高,且在膜组件中的装填密度低;2)膜组件设计过程中,平板复合膜虽然具有不同装填方式(板框式、卷式和叠片式),但其支撑层的传质阻力大,且该膜组件因长度较长,导致压降损失显著,造成能耗高。相比于管式复合膜、平板复合膜,中空纤维复合膜具备了高装填密度、压降损失小、低生产成本以及对聚合物分离层的保护等优势。

2、与浸渍提拉法、刮涂法、旋涂法相比,新型压差孔渗法确保了复合膜制备的重新性和膜层的致密性。从制膜难易程度上讲,在中空纤维内腔上规模化制备复合膜的工艺极具挑战性:第一,内腔直径较小(小于2mm);第二,聚合物涂覆后的固化过程中,有效且及时的后续处理是确保聚合物/中空纤维复合膜组件成功的关键,从复合膜的重复利用率来看,如何制备出破损后可再生,且再生后膜的性能不受影响是研发难点。

技术实现思路

1、本发明要解决的技术问题是:如何使得复合膜组件破损后自修复再生,并且自修复后依然保持良好的分离性能。

2、本发明提出将中空纤维在中心管上进行“捆绑式”粘连,建立规范化的涂膜生产线,基于压差孔渗法的制膜工艺,对不同材质的聚合物涂膜液涂覆过程进行正交叉试验,统一相应的制膜参数,涂膜结束后,迅速进行气体吹扫等后处理工序,从而实现膜厚相对均一且膜层致密无缺陷,避免中空纤维内腔堵塞;同时因交联剂二酸酐与聚合物链酰胺化反应后,交联剂上仍会残留有大量羧基,故利用羧基与端氨基、羧基与羧基在一定温度和时间下发生新化学交联反应,从而实现膜层缺陷的自修复,且自修复后依然保持良好的分离性能。

3、为实现上述目的,本发明提供如下技术方案:一种可自修复的超薄聚合物/中空纤维复合膜组件,包括中心管和围绕中心管的若干中空纤维,每个所述中空纤维的内腔上还设有可自修复的聚合物分离膜层,所述聚合物分离膜层的膜厚度<300nm。

4、优选的,所述自修复的温度为100-160℃、时间为0.5-5h。

5、优选的,所述复合膜组件的制备方法包括如下步骤:

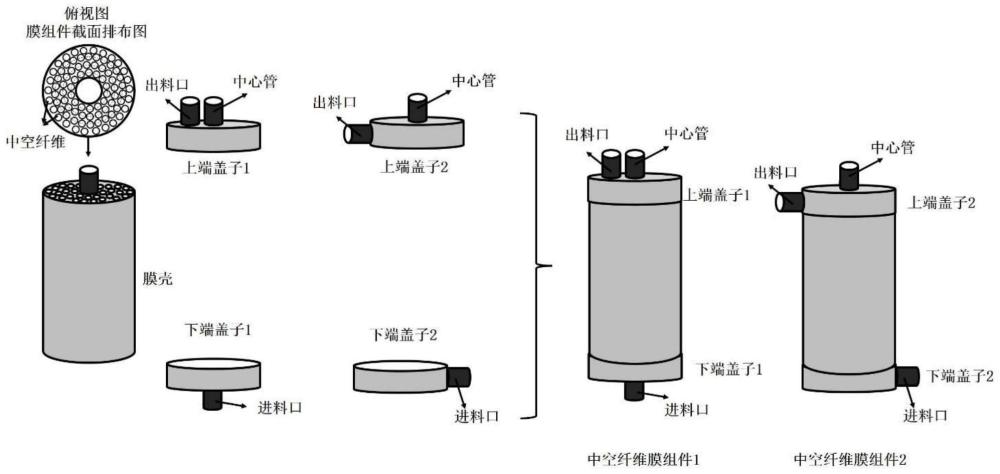

6、s1:使用树脂胶水将合格的中空纤维围绕中心管逐层堆叠固定,在最外层包裹上塑料网后涂胶塞入膜壳内,室温固化后在所述膜壳两端胶粘上盖子,得到中空纤维膜组件,因进料口与出料口在盖子上的位置不同,可以得到两种外观结构的中空纤维膜组件。

7、s2:按照质量比称取硅油、二酸酐和溶剂共混、搅拌,得到聚合物混合溶液;

8、s3:将聚合物混合溶液泵入中空纤维的内腔,通过压差孔渗法,完成聚合物分离层的涂覆后,气体吹扫固化、干燥,得到超薄聚合物/中空纤维复合膜组件。

9、优选的,所述合格的中空纤维是指捡漏和筛选中,co2渗透性在10000-25000barrer范围内的中空纤维。

10、优选的,所述中空纤维包括无机中空纤维、有机中空纤维和不同通道数的中空纤维,所述无机中空纤维包括氧化铝、氧化钛、氧化钇、氧化锆、二氧化硅;所述有机中空纤维包括聚偏氟乙烯、聚四氟乙烯、聚丙烯腈、聚砜;所述不同通道数的中空纤维包括1、4、7、9、19通道。

11、优选的,所述中心管的材质包括不锈钢、聚四氟乙烯、聚偏氟乙烯。

12、优选的,所述硅油、二酸酐和溶剂的质量比为1-10:1:40-60;所述硅油包括氨基硅油、羟基硅油和乙烯基硅油中的一种或几种;所述二酸酐包括邻苯二甲酸酐、丁二酸酐、戊二酸酐、己二酸酐、马来酸酐;所述溶剂包括正庚烷、正己烷、四氢呋喃、苯。

13、优选的,所述压差孔渗法具体为:通过控制中空纤维膜组件后侧阀门以及蠕动泵,调节聚合物混合溶液泵入的流速、压力、时间,促使聚合物混合溶液在中空纤维表面渗透成膜。

14、优选的,所述流速为0-10l/min,所述压力为0-100kpa,优选50pa-5000 pa,所述时间为0-30s。

15、优选的,所述气体吹扫的气体为压缩空气、二氧化碳、氮气,所述气体吹扫的速度为0-100l/min。

16、与现有技术相比,本发明的有益效果为:

17、(1)本发明通过压差孔渗法有效地增强了聚合物膜层和支撑体表面之间的界面结合力,形成致密无缺陷的分离膜;

18、(2)本发明通过简单加热就能实现破损膜层的自修复,且自修复后依然保持良好的分离性能。

19、(3)本发明的聚合物分离膜层在中空纤维的内腔中,避免了复合膜在装填过程中受到的物理损伤,同时膜层表现出小于300nm的超薄膜厚。

20、(4)本发明提出的制备方法具有普适性和工业应用价值。

技术特征:

1.一种可自修复的超薄聚合物/中空纤维复合膜组件,其特征在于,包括中心管和围绕中心管的若干中空纤维,每个所述中空纤维的内腔上还设有可自修复的聚合物分离膜层,所述聚合物分离膜层的膜厚度<300nm。

2.根据权利要求1所述的一种可自修复的超薄聚合物/中空纤维复合膜组件,其特征在于,所述自修复的温度为100-160℃、时间为0.5-5h。

3.根据权利要求1所述的一种可自修复的超薄聚合物/中空纤维复合膜组件,其特征在于,所述复合膜组件的制备方法包括如下步骤:

4.根据权利要求3所述的一种可自修复的超薄聚合物/中空纤维复合膜组件,其特征在于,所述合格的中空纤维是指捡漏和筛选中,co2渗透性在10000-25000barrer范围内的中空纤维。

5.根据权利要求3所述的一种可自修复的超薄聚合物/中空纤维复合膜组件,其特征在于,所述中空纤维包括无机中空纤维、有机中空纤维和不同通道数的中空纤维,所述无机中空纤维包括氧化铝、氧化钛、氧化钇、氧化锆、二氧化硅;所述有机中空纤维包括聚偏氟乙烯、聚四氟乙烯、聚丙烯腈、聚砜;所述不同通道数的中空纤维包括1、4、7、9、19通道。

6.根据权利要求3所述的一种可自修复的超薄聚合物/中空纤维复合膜组件,其特征在于,所述中心管的材质包括不锈钢、聚四氟乙烯、聚偏氟乙烯。

7.根据权利要求3所述的一种可自修复的超薄聚合物/中空纤维复合膜组件,其特征在于,所述硅油、二酸酐和溶剂的质量比为1-10:1:40-60;所述硅油包括氨基硅油、羟基硅油和乙烯基硅油中的一种或几种;所述二酸酐包括邻苯二甲酸酐、丁二酸酐、戊二酸酐、己二酸酐、马来酸酐;所述溶剂包括正庚烷、正己烷、四氢呋喃、苯。

8.根据权利要求3所述的一种可自修复的超薄聚合物/中空纤维复合膜组件,其特征在于,所述压差孔渗法具体为:通过控制中空纤维膜组件后侧阀门以及蠕动泵,调节聚合物混合溶液泵入的流速、压力、时间,促使聚合物混合溶液在中空纤维表面渗透成膜。

9.根据权利要求8所述的一种可自修复的超薄聚合物/中空纤维复合膜组件,其特征在于,所述流速为0-10l/min,所述压力为0-100kpa,优选50pa-5000 pa,所述时间为0-30s。

10.根据权利要求3所述的一种可自修复的超薄聚合物/中空纤维复合膜组件,其特征在于,所述气体吹扫的气体为压缩空气、二氧化碳、氮气,所述气体吹扫的速度为0-100l/min。

技术总结

本发明涉及膜分离领域,具体为一种可自修复的超薄聚合物/中空纤维复合膜组件及其制备方法,本发明提出将中空纤维在中心管上进行“捆绑式”粘连,建立规范化的涂膜生产线,基于压差孔渗法的制膜工艺,对不同材质的聚合物涂膜液涂覆过程进行正交叉试验,统一相应的制膜参数,涂膜结束后,迅速进行气体吹扫等后处理工序,从而实现膜厚相对均一且膜层致密无缺陷,避免中空纤维内腔堵塞;同时因交联剂与聚合物链酰胺化反应后,交联剂上仍会残留有大量羧基,故利用羧基与端氨基、羧基与羧基在一定温度和时间下发生新化学交联反应,从而实现膜层缺陷的自修复,且自修复后依然保持良好的分离性能。

技术研发人员:刘公平,金远航,杨飞凡,朱海鹏,郭亚楠,金万勤

受保护的技术使用者:南京工业大学

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!