一种半柔性平板过滤膜完整性测试方法与流程

本技术涉及水处理材料检测的,更具体地说,涉及一种半柔性平板过滤膜完整性测试方法。

背景技术:

1、膜完整性检测是应用膜分离技术的重要方面之一。目前,膜完整性检测方法具体可分为:直接检测法、间接检测法和媒介示踪法。其中,直接检测法应用广泛,包含泡点测试、压力衰减测试、空气扩散测试、真空衰减法、声敏完整性测试;间接检测方法包括颗粒计数、颗粒检测和浊度检测;媒介示踪法是依靠不同媒介来完成相关测试的。

2、首先,上述检测方法均依赖使用润湿溶液(例如水、缓冲液或过滤料液)完全润湿过滤膜元件的滤孔。因此,经过检测的过滤膜元件不能二次使用,存在丢弃的风险,对环境不友好。也正是因为经过检测的过滤膜元件不能二次使用,故检测只能通过抽检的方式进行,检测效果较差。同时,当润湿不同性能的过滤膜元件时,所需要的润湿溶液也不同。例如,对于不能被水润湿的疏水性膜材料,需要使用表面张力较低的液体,如酒精和水的混合溶液。另外,针对特定性能的过滤膜元件,润湿溶液需要使用有机溶剂,故使用后的溶液属于工业废液,需要专业机构进行安全处置,成本高。

3、再者,上述检测方法中,间接检测法和媒介示踪法对检测设备和检测人员素质的要求较高。如非特殊需要,在工业化检验过程中才可能被要求用间接检测法和媒介示踪法进行检测。而对于水处理行业来说,以测定过滤膜元件是否能够达成分离水中污染物的功能为主要目的,其测定要求明显低于上述两种检测方法。即便针对特定的检测要求(例如膜片焊接、粘插或灌装密封性)时,使用间接检测法或媒介示踪法对过滤膜元件进行检测,但繁琐的测试步骤,亦无法实现快速确认检测结果的目的,甚至还存在某些问题需要二次处理后才能达到测试效果,明显降低了检测效率。

4、基于上述问题,迫切需要寻找一种无需将过滤膜元件润湿,且检测过程快、检测效率高的过滤膜完整性检测方法。

技术实现思路

1、本技术提供一种半柔性平板过滤膜完整性测试方法。利用本技术的测试装置对过滤膜元件进行检测,无需将过滤膜元件浸入液相,且可实现过滤膜元件的快速检测。

2、本技术提供的测试方法,摒弃了常用测试方式中配置的测量液,盛装的容器以及用于试验的平台,可实现简单、快速识别过滤膜完整性的问题。同时,能够保证过滤膜元件测试过程中无损伤,且满足检验要求后,还能满足使用的要求,无需丢弃。另外,本技术的整个测试流程操作简单,控制系统少。此外,本技术所涉及的测试系统配置的设备可根据膜片形状要求,测试点位置进行调整,方便且能量化获取更多完整性测试信息。如膜片焊接处相互之间的剥离力、评价过滤膜膜厚度对焊接效果的影响、装配处产生渗漏的最大工作压力点,为工艺设计提供参考。

3、第一方面,本技术提供一种半柔性平板过滤膜完整性测试方法,采用如下的技术方案:

4、一种半柔性平板过滤膜完整性测试方法,所述测试方法采用过滤膜完整性测试装置;所述测试装置包括磁力发生组件、位于所述磁力发生组件一侧且在磁力作用下与所述磁力发生组件吸附的衔铁组件以及用于充气检测压力变化的充气组件;

5、所述磁力发生组件靠近所述衔铁组件的一侧粘附有软体护套;

6、所述衔铁组件靠近所述磁力发生组件的一侧黏附有磁性软体;

7、所述磁性软体的材料包括纳米磁粉和多聚体;

8、测试时,将所述过滤膜放置于所述磁力发生组件(4)和所述衔铁组件(5)之间,将所述磁力发生组件(4)通电后,所述衔铁组件(5)被磁化且与所述磁力发生组件(4)相互吸引,两者吸附在一起并将所述过滤膜夹持吸附,使得所述过滤膜的吸附区域形成临时密封线,并构成测试区域;

9、利用所述充气组件向测试区域充气,在规定时间内无压力降变化,视为所述过滤膜性能完整,检测合格;反之,则视为所述过滤膜性能不完整,检测不合格。

10、本技术的过滤膜完整性测试装置包括磁力发生组件、衔铁组件和充气组件。利用磁力发生组件将衔铁组件磁化,并通过衔铁组件和磁力发生组件之间的磁力将过滤膜元件夹持吸附,同时利用衔铁组件的磁性软体在过滤膜元件的吸附区域形成临时密封线,从而将过滤膜元件分成不同的测试区域,并利用充气组件对不同的从测试区域充气,从而判断判断过滤膜元件的完整性。

11、磁性软体中的纳米磁粉受到磁力吸引,会带动聚合体与过滤膜元件紧密贴合。纳米磁粉颗粒形成毛尖体进入过滤膜元件的孔内,将过滤膜元件的孔堵住,在吸附区域形成网格密封状态,使过滤膜元件的吸附区域紧密贴合,形成临时密封线,进一步加强了磁性密封效果。

12、当磁性逐渐减弱消失时,纳米磁粉失去磁力,毛尖状态消失,在聚合物的拉扯下,慢慢回归至磁性软体内。因此,测试完成后磁性软体与过滤膜元件的表面接触后易剥离,无残留物,无印痕迹。

13、可选地,所述磁力发生组件包括磁力发生器,所述软体护套粘附在所述磁力发生器上。

14、可选地,所述磁力发生器和所述软体护套的形状不限于圆形。

15、磁力发生器用来提供磁力并吸附衔铁组件。磁力发生组件的吸力大小可以根据过滤膜元件的厚度差异来调整。通过调整通电线头的电流,来实现对衔铁组件吸力大小的调整。

16、可选地,所述软体护套的材质包括但不限于邵尔a型硬度小于40hsd的橡胶材料或柔性材料。

17、为防止软体护套将过滤膜元件表面损伤、产生印痕,软体护套的材质包括但不限于邵尔a型硬度小于40hsd的橡胶材料或柔性材料。

18、可选地,所述软体护套选择在受到较高压力下仍可恢复到原来状态的橡胶材料或柔性材料。

19、软体护套的回弹力优异也能够降低软体护套与过滤膜元件接触面的损伤。因此,选择在受到较高压力下仍可恢复到原来状态的橡胶材料或柔性材料作为软体护壳。

20、可选地,所述纳米磁粉的粒径小于0.01μm。

21、可选地,所述多聚体包括但不限于化学合成聚合体、天然植物聚合体。

22、可选地,所述化学合成聚合体为聚乙酸乙烯酯。

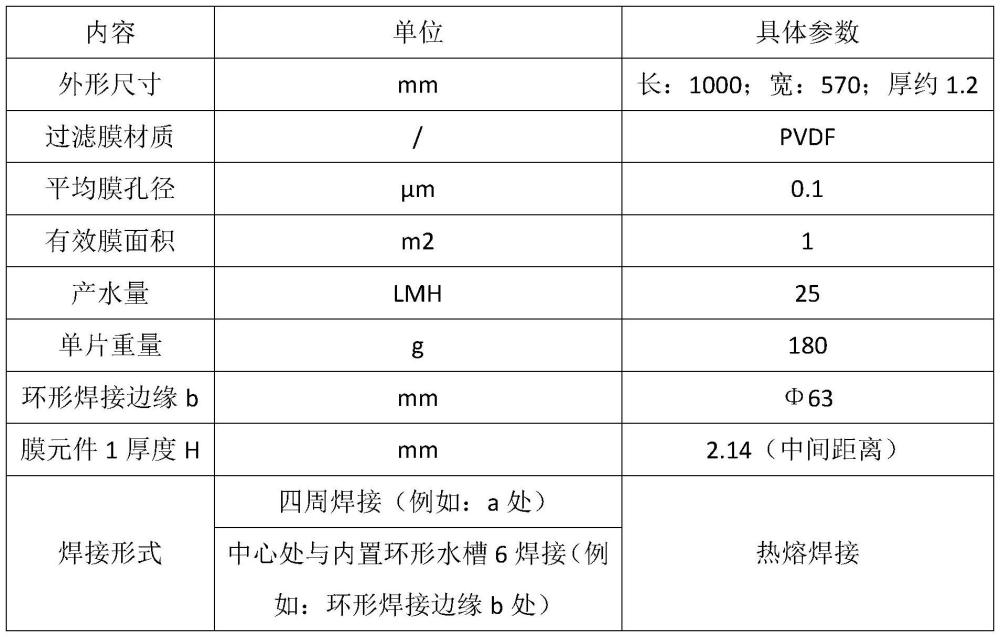

23、可选地,所述天然植物聚合体为瓜尔胶。

24、可选地,所述磁性软体的配方如下:纳米磁粉、多聚体、甘油、硼酸离子、水的重量比为(0.1-0.8):(0.25-0.75):(0.01-0.45):(0.01-0.75):(1-1.5)。

25、可选地,所述磁性软体(5-1)的配方如下:纳米磁粉、多聚体、甘油、硼酸离子、水的重量比为0.5:0.45:0.15:0.05:1。

26、可选地,所述衔铁组件包含铁磁体,所述磁性软体黏附于铁磁体上。

27、可选地,所述铁磁体为相对磁导率>1的铁磁材料。

28、可选地,所述铁磁体的材料包括但不限于铁、钴、镍和钆。

29、可选地,所述水的温度需控制在大于60℃,小于95℃。

30、在一个具体的实施方案中,参考标准hy/t 252-2018描述,用压力衰减法测试平板膜元件完整性,压力衰减速率临界值为1.0kpa/min,压力衰减速率小于或等于此临界值,则平板膜元件良好;反之,则存在缺陷。结合标准中规定的检验要求,本技术的测试方法的具体操作步骤为:

31、(1)第一步准备工作,将磁力发生组件、过滤膜元件、衔铁组件吊装在架子上,高度确定按磁力发生组件和衔铁组件试装对接,目测两件吸附区域可实现自动重合,无错位和中心偏离,即认为高度合适。

32、(2)第二步磁力发生装置吸附力测试,根据过滤膜元件厚度,预先调整吸附力的大小。吸附力确定方式:通电后磁力发生装置吸附砝码的重量为确定值。

33、(3)第三步磁性软体磁性测试,具体操作方式:利用备用磁性磁块对磁性软体进行吸附,观测磁性软体是否具有柔软性,撤销备用磁性磁块后,是否恢复原来状态,回弹状态偏差较大,则需要调整或更换。同时,磁性软体与铁磁体粘合要求保持良好。

34、(4)第四步进行测试,将过滤膜元件吊装放置在测试位置。通电后磁力发生组件和衔铁组件将其夹持。

35、可选地,所述的测试过滤膜元件完整性检测操作步骤将对不同区域进行描述。

36、a、针对膜元片中心处开孔膜片与内置结构件外表面焊接成型完整性测试,即测试区域1操作如下:将内置结构件出水口与集水管装配合格后,过滤膜元件产水经过出水口可进入集水管。以过滤膜元件厚度为方向,截取100倍长集水管距离,用硅胶木塞将集水管两端塞住,取其中一端塞子安装快插接头,再将充气组件进气管与快插接头连接,充气并观测。当过滤膜元件初始压力为2kpa时,在充气组件运行稳定至少3min后开始计时,记录1min后的最终压力,观测b处膜片与内置结构件外表面焊接以及装配处出现冒泡或者压力下降情况,视为过滤膜元件的性能不满足要求,检测不合格;反之,则视为过滤膜元件的性能满足要求,检测合格。

37、b、针对四周密封性测试——测试区域2操作如下:在过滤膜元件的内置结构件出水口处插入毛细通气管,测试中毛细通气管外径与过滤膜元件内部支撑件间隙一致,嵌入支数与检测面域相关。其中,多个毛细通气管集中套上硅胶管,其中一端插入测试区域2中,另一端与充气接口密封,并配置快插接头。将充气组件进气管与快插接头连接,开始充气并观测。观测a处是否满足焊接要求,若焊接区域在水中冒气泡或者过滤膜元件在较小气压条件实现了剥离,过滤膜元件涨破,说明过滤膜元件的性能不满足要求,检测不合格;反之,则视为过滤膜元件的性能满足要求,检测合格。

38、综上所述,本技术具有以下有益效果:

39、1.利用本技术的测试方法对过滤膜元件进行测试时,过滤膜元件不需要润湿,且可实现过滤膜元件的快速检测。同时可以对过滤膜元件的密封线进行在线检测,检测完成后可直接进入下一生产工序。

40、2.本技术的测试方法不需要用到润湿溶液,故本技术无需考虑过滤膜元件检测过程会产生二次污染物。

41、3.对比非破坏性检测和破坏性检测,本技术的测试操作更加灵活方便,可在不破坏过滤膜的条件下,针对过滤膜不同位置进行单独测试,精准确定问题点。整个测试过程重复利用率高,效率提升明显。

42、4.利用传统测试方法完成一次完整性测试时间是本技术的测试方法的2倍以上。且利用传统测试方法检测完成后,过滤膜元件不能二次使用。而本技术的测试方法检测完成后的过滤膜元件,可直接使用。

43、5.本技术提供的测试装置和测试方法,摒弃了常用测试方式中配置的测量液,盛装的容器以及用于试验的平台,可实现简单、快速识别过滤膜完整性的问题。同时,能够保证过滤膜元件测试过程中无损伤,且满足检验要求后,还能满足使用的要求,无需丢弃。

44、6.本技术的整个测试流程操作简单,控制系统少。

45、7.本技术所涉及的检测系统配置的设备可根据膜片形状要求,测试点位置进行调整,方便且能量化获取更多完整性测试信息。如膜片焊接处相互之间的剥离力、评价过滤膜膜厚度对焊接效果的影响、装配处产生渗漏的最大工作压力点,为工艺设计提供参考。

- 还没有人留言评论。精彩留言会获得点赞!