一种耐酸聚醚砜复合膜及其制备方法与流程

本发明涉及膜分离用复合膜制备,特别涉及一种耐酸聚醚砜复合膜,以及该耐酸聚醚砜复合膜的制备方法。

背景技术:

1、膜分离技术原理是将原料侧组分(如气体或液体)通过推动力(如压力驱动、浓度驱动、电驱动、热驱动等)而可选择性地透过膜到达渗透物一侧,从而达成分离纯化原料物质的目的。膜分离技术被应用在微滤(mf)、超滤(uf)、纳滤(nf)、反渗透(ro)和正向渗透(fo)等领域。近年来由于水资源的短缺和水污染,膜分离技术被认为是最有希望解决这些问题的方法之一,且因其操作简单、整体成本低、高能效、占地面积小和自动化等优点被广泛应用。

2、聚醚砜(pes)是一种工程性的无定形透明热塑性塑料,经过在230℃的高玻璃化转变温度使聚合物具有耐化学性。相比于传统的聚丙烯腈、聚甲基丙烯酸甲酯和聚酯膜材料,pes膜由于其在所有ph范围内具有的热稳定性、抗压强度和化学惰性以及对酸、水和许多其他化学品的稳定性,被广泛应用于超滤uf工艺。但是pes其固有的疏水性,使得膜的使用受到了极大的限制。pes膜具有较低的润湿性和较高的水渗透性,通过提高膜孔隙度、亲水性和电荷密度,可以提高聚醚砜膜的性能。但是传统的膜层上具有酰胺键,而在强酸性条件下聚酰胺膜容易被亲核攻击水解,耐酸性降低,膜的分离性变差,导致水通量减少和膜寿命缩短。

技术实现思路

1、本发明的目的在于克服现有技术的缺陷,提供一种耐酸聚醚砜复合膜的制备方法提高膜使用寿命,得到的聚醚砜复合膜的耐酸性、亲水性和吸附重金属离子性能增强,可有效处理酸性工业废水。

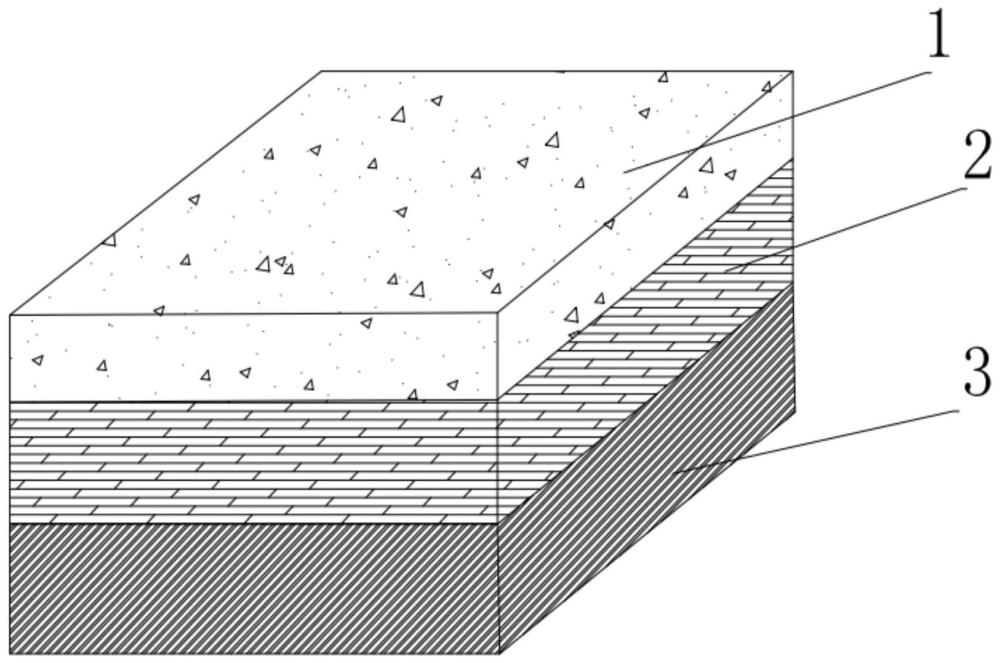

2、为了实现上述目的,本发明提供一种耐酸聚醚砜复合膜,包括:耐酸层、zif-8/聚醚砜共混膜层和支撑层,所述zif-8/聚醚砜共混膜层上表面与所述耐酸层连接,所述zif-8/聚醚砜共混膜层底面与所述支撑层连接。

3、进一步地,所述耐酸层通过界面聚合与所述zif-8/聚醚砜共混膜层连接,且所述耐酸层较好的附着在所述zif-8/聚醚砜共混膜层的顶层上。

4、进一步地,在所述zif-8/聚醚砜共混膜层的顶面涂覆水相单体溶液与油相单体溶液,所述水相单体溶液与油相单体溶液在所述聚醚砜膜层顶面的表皮层及孔道中发生界面聚合反应形成所述耐酸层的结构;所述耐酸层厚度为50-100μm。

5、进一步地,所述zif-8/聚醚砜共混膜层是通过共混方法制备,采用热熔剂法合成的zif-8纳米颗粒,所述zif-8纳米颗粒加入聚醚砜的铸膜液中,然后与聚醚砜铸膜液混合,在所述支撑层的正面通过非溶剂相转化法形成所述的zif-8/聚醚砜共混膜层;所述zif-8/聚醚砜共混膜层厚度为100-200μm。

6、优选地,所述非溶剂相转化法是将所述zif-8/聚醚砜共混膜层通过涂布法涂覆在所述支撑层上,使得所述zif-8/聚醚砜共混膜层的底面与所述支撑层紧密结合。

7、进一步地,所述支撑层为无纺布,所述无纺布材料选用聚酯纤维,涤纶纤维、丙纶、锦纶、氨纶或腈纶,所述无纺布层厚度为90-100μm。

8、进一步地,所述耐酸聚醚砜复合膜的厚度为240-400μm,所述耐酸聚醚砜复合膜制备成形状为圆形、长方形或者正方形。

9、优选地,所述耐酸聚醚砜复合膜的厚度为300-350μm,所述zif-8/聚醚砜共混膜层的厚度为120-180μm,所述支撑层厚度为95-97μm。

10、为了实现上述目的,本发明还提供制备该耐酸聚醚砜复合膜的制备方法,该制备方法主要包括以下步骤:

11、步骤s1:将聚醚砜粉末溶解于铸膜溶剂中,按一定的比例加入致孔剂和zif-8纳米颗粒,待溶液完全混合后,脱除气泡得到铸膜液;

12、步骤s2:将所述铸膜液倒在无纺布支撑层上,用刮膜涂布机进行刮涂覆形成一定厚度的zif-8/聚醚砜共混膜;

13、步骤s3:将带有zif-8/聚醚砜共混膜层的无纺布浸入一定浓度的二甲基乙酰胺水溶液中进行固化得到复合膜;将所述复合膜浸入去离子水中,使得复合膜中的溶剂和水进行彻底的交换,备用;

14、步骤s4:将步骤s3得到的复合膜浸入表面活性剂浸泡5-10min;然后在复合膜的正面倒入聚乙烯亚胺水相溶液保持5-10min;再倒入油相氰尿酰氯保持5-10min形成所述耐酸层;再经过晾干得到耐酸聚醚砜复合膜。

15、优选地,所述耐酸层是通过界面聚合叠加zif-8/聚醚砜共混膜层上表面得到耐酸性的聚醚砜复合膜。

16、所述溶剂选自n,n-二甲基乙酰胺(dmac)、n,n-二甲基甲酰胺(dmf)、n-甲基吡咯烷酮(nmp)中任意一种。

17、本发明水相单体为聚乙烯亚胺、氨基苯磺酰胺中的任意一种;油相单体为1,3苯二磺酰氯、1,3,5苯三磺酰氯、氰尿酰氯、1,3,6-萘三磺酰氯和均苯三甲酰氯中的任意一种;所述致孔剂为聚乙烯吡咯烷酮;所述表面活性剂为十二烷基硫酸钠、十二烷基磺酸钠的任意一种。

18、将制备的耐酸聚醚砜复合膜安装在终端过滤装置上,在操作压力0.5kpa下,测试的膜用硫酸处理后硫酸镁mgso4留率为90%-96%,刚果红的截留率为93%-98%。

19、相比于现有技术,本发明具有如下有益效果:

20、1、本耐酸聚醚砜复合膜在无纺布上制备了zif-8/聚醚砜共混膜,在其zif-8/聚醚砜共混膜层表面进行聚合反应,提高了膜的耐酸性,并且在zif-8/聚醚砜共混膜层中zif-8的存在提高膜的亲水性、截盐率和膜韧性,并有效处理酸性工业废水和海水淡化。

21、2、本耐酸聚醚砜复合膜采用界面聚合法制备耐酸层和热溶剂法合成的zif-8纳米颗粒,耐酸层能有效的提高膜耐酸性行和抗污染,zif-8纳米颗粒提高了膜的带正电荷能力,能够吸附和截留水中带负电荷的物质和重金属离子,提高水的水质。

22、3、本耐酸聚醚砜复合膜制备中对设备性能要求低且耗能极低,制膜成本低,符合绿色发展的要求,适合大规模工业生成。

技术特征:

1.一种耐酸聚醚砜复合膜,其特征在于:包括耐酸层、zif-8/聚醚砜共混膜层和支撑层,所述zif-8/聚醚砜共混膜层上表面与所述耐酸层连接,所述zif-8/聚醚砜共混膜层底面与所述支撑层连接。

2.根据权利要求1所述耐酸聚醚砜复合膜,其特征在于:所述耐酸层通过界面聚合与所述zif-8/聚醚砜共混膜层连接,且所述耐酸层较好的附着在所述zif-8/聚醚砜共混膜层的顶层上。

3.根据权利要求1或2所述耐酸聚醚砜复合膜,其特征在于:在所述zif-8/聚醚砜共混膜层的顶面涂覆水相单体溶液与油相单体溶液,所述水相单体溶液与油相单体溶液在所述聚醚砜膜层顶面的表皮层及孔道中发生界面聚合反应形成所述耐酸层的结构。

4.根据权利要求1或2所述耐酸聚醚砜复合膜,其特征在于:所述zif-8/聚醚砜共混膜层是通过共混方法制备,采用热熔剂法合成的zif-8纳米颗粒,所述zif-8纳米颗粒加入聚醚砜的铸膜液中,然后与聚醚砜铸膜液混合,在所述支撑层的正面通过非溶剂相转化法形成所述的zif-8/聚醚砜共混膜层。

5.根据权利要求4所述耐酸聚醚砜复合膜,其特征在于:所述非溶剂相转化法是将所述zif-8/聚醚砜共混膜层通过涂布法涂覆在所述支撑层上,使得所述zif-8/聚醚砜共混膜层的底面与所述支撑层紧密结合。

6.根据权利要求6所述耐酸聚醚砜复合膜,其特征在于:所述耐酸聚醚砜复合膜的厚度为240-400μm,所述耐酸聚醚砜复合膜制备成形状为圆形、长方形或者正方形。

7.根据权利要求1~6任一项所述耐酸聚醚砜复合膜的制备方法,其特征在于,包括以下步骤:

8.根据权利要求7所述耐酸聚醚砜复合膜的制备方法,其特征在于:所述溶剂选自n,n-二甲基乙酰胺、n,n-二甲基甲酰胺、n-甲基吡咯烷酮中任意一种。

9.根据权利要求7所述耐酸聚醚砜复合膜的制备方法,其特征在于:所述水相为聚乙烯亚胺、氨基苯磺酰胺中的任意一种;油相为1,3苯二磺酰氯、1,3,5苯三磺酰氯、氰尿酰氯、1,3,6-萘三磺酰氯和均苯三甲酰氯中的任意一种。

10.根据权利要求7所述耐酸聚醚砜复合膜的制备方法,其特征在于:所述表面活性剂为十二烷基硫酸钠、十二烷基磺酸钠的任意一种。

技术总结

本发明提供一种耐酸聚醚砜复合膜包括耐酸层、ZIF‑8/聚醚砜共混膜层和支撑层,其制备方法是将聚醚砜粉末溶解于铸膜溶剂中,加入致孔剂和ZIF‑8纳米颗粒,待溶液完全混合后将所述铸膜液倒在无纺布支撑层上,用刮膜涂布机进行刮涂覆形成一定厚度的共混膜;将共混膜层的无纺布浸入溶液中进行固化得到复合膜,并使得复合膜中的溶剂和水进行彻底的交换;将复合膜浸入表面活性剂浸泡,然后在复合膜的正面倒入水相溶液、油相保持、晾干而得。本发明得到的聚醚砜复合膜的膜用硫酸处理后硫酸镁留率为90‑96%,刚果红的截留率为93‑98%,其耐酸性、亲水性和吸附重金属离子性能增强,可有效处理酸性工业废水。

技术研发人员:冯凡,林小锋,王蒙,嵇华忠

受保护的技术使用者:苏州普希环保科技有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!