一种偏氟乙烯制备用分离设备的制作方法

本发明涉及偏氟乙烯制备,具体为一种偏氟乙烯制备用分离设备。

背景技术:

1、偏氟乙烯是具有轻微醚臭、无色、可燃性气体,偏氟乙烯是含氟有机化合物生产中仅次于四氟乙烯规模生产的单体,偏氟乙烯既有亲核反应能力,又有亲电反应能力,因此偏氟乙烯主要用来生产聚偏氟乙烯和氟橡胶,聚偏氟乙烯具有极好的耐气候性、化学稳定性、耐热性,可用作化工用管道、管件、阀门、泵和贮槽等衬里、防腐隔膜,化工机械用密封件、齿轮、轴承等,在电子电气工业中也有很多重要的用途,也用作特种溶剂,氟橡胶适用于制造耐高温、耐油、耐化学品腐蚀的密封制品、胶带、胶管、胶布、隔膜、浸渍制品和防护用品等。

2、目前国内较先进的生产工艺是以r142b为原料,在镍管中,高温下,常压裂解反应生成含有vdf的裂解气,经精馏提纯而得偏氟乙烯成品,主要工序为裂解、水洗、碱洗、干燥、分馏与精馏,其中,精馏工序是将粗产品送入脱轻塔,塔顶气相组分经冷凝器冷凝后,气相组分进入溶剂吸收塔,用丙酮吸收其中的部分杂质,而后送至缓冲罐,塔釜重组分进入产品精馏塔,塔顶冷凝器冷凝得到的气相组分送至缓冲罐,塔顶气相组分进入成品冷凝器冷凝,经成品冷凝器冷凝后进入成品计量罐,而后进入成品贮罐。

3、在传统的精馏塔内进行精馏时,由于液体在填料材料上流动时,极易因长时间在固定位置流动导致填料材料表面固定位置受到冲击产生凹槽,使填料材料厚度不均,且液体在填料材料内向下流动时,有一种逐渐向塔壁流动的趋势,即壁流现象,均会导致填料层内气液分布不均,使传质效率下降,影响设备的分离效率。

技术实现思路

1、鉴于上述问题,本技术实施例提供一种偏氟乙烯制备用分离设备,以解决相关技术中液体在填料材料上流动时,因长时间在固定位置流动导致填料材料表面固定位置受到冲击产生凹槽,使填料材料厚度不均,且液体在填料材料内向下流动时,有一种逐渐向塔壁流动的趋势,即壁流现象,均会导致填料层内气液分布不均,使传质效率下降,影响设备的分离效率的技术问题。为了实现上述目的,本技术实施例提供如下技术方案。

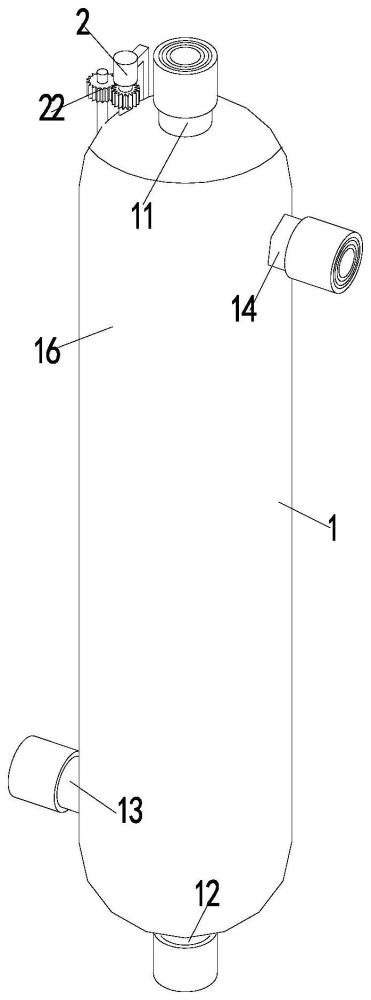

2、本技术实施例的第一方面提供一种偏氟乙烯制备用分离设备,包括塔体与精馏单元,精馏单元设于塔体内部,用于对经过初步处理后的裂解气进行处理得到偏氟乙烯单体;所述塔体上端固定安装有将经过精馏后的气体排出塔体的出气管,塔体下端固定安装有将经过精馏后的液体排出塔体的出液管,塔体下侧左端固定安装有向塔体通入气体的进气管,塔体上侧右端固定安装有向塔体通入液体的进液管,塔体内部固定安装有对塔体内部进行加热的电热丝,塔体外端固定安装有对塔体内部进行保温的保温壳,进液管左端且位于塔体内部固定安装有联动架,联动架前后对称固定安装有对液体进行分流的分流架,分流架下端均匀固定安装有对分流后的液体进行进一步分流的出液架一;所述精馏单元包括驱动架,塔体上设置有驱动架,驱动架与联动架固定连接,驱动架左右对称固定安装有液体再分布器,液体再分布器下端均匀固定安装有出液架二,塔体内壁且位于液体再分布器上侧固定安装有填料支撑板一,填料支撑板一上端放置有填料材料一,填料材料一上端放置有填料压板一,塔体内壁且位于液体再分布器下方设置有填料支撑板二,填料支撑板二上端放置有填料材料二,填料材料二上端放置有填料压板二。

3、根据本发明的实施例,所述联动架包括竖直管道,进液管左端且位于塔体内部固定安装有竖直管道,竖直管道下端转动连接有主管道,主管道外端均匀固定安装有分支柱,分支柱末端共同固定安装有环形齿轮,环形齿轮与塔体之间转动连接。

4、根据本发明的实施例,所述分流架包括分支管道,主管道前后对称固定安装有半圆管组,半圆管组由多个互相垂直交错的分支管道固定连接构成,分支管道下端均开设有圆柱通孔,圆柱通孔内通过销轴转动连接有圆形挡板,销轴上套有扭簧,扭簧一端与圆形挡板固定连接,扭簧另一端与分支管道固定连接,液体再分布器的结构与分流架的结构相同,仅液体再分布器与分流架在同一水平面上的投影之间的角度为45°。

5、根据本发明的实施例,所述出液架一包括锥形管道,分支管道下端且位于圆柱通孔下方固定安装有锥形管道,锥形管道下端转动连接有旋转清洁球,分支管道下端且位于转清洁球外侧固定安装有圆台形导流筒一,圆台形导流筒一下端底面直径大于上端底面直径,圆台形导流筒一内端固定安装有圆台形导流筒二,圆台形导流筒二下端底面直径小于上端底面直径,圆台形导流筒二外端均匀开设有弧形通孔一,圆台形导流筒二内端固定安装有圆台形导流筒三,圆台形导流筒三下端底面直径小于上端底面直径,圆台形导流筒三外端均匀开设有弧形通孔二,弧形通孔二与弧形通孔一交错排布,出液架二的结构与出液架一的结构相同。

6、根据本发明的实施例,所述出气管、出液管、进气管与进液管管口均开设有环形槽,环形槽内固定安装有橡胶圈,出气管、出液管、进气管与进液管管口外端均以螺纹连接的方式连接有螺纹套,螺纹套上的螺纹槽内固定安装有密封条。

7、根据本发明的实施例,所述驱动架包括锥形收集筒,塔体内壁转动连接有锥形收集筒,锥形收集筒下端固定安装有竖直筒,竖直筒左右对称固定安装有液体再分布器,锥形收集筒上侧外端固定安装有联动环,联动环与环形齿轮之间共同通过联动柱固定连接,塔体上端通过电机座固定安装有电机一,电机一输出轴通过联轴器固定安装有齿轮一,塔体上转动连接有齿轮二,齿轮一与齿轮二相啮合,齿轮二的直径大于齿轮一的直径,竖直筒下端固定安装有水平管道,水平管道的轴心线与主管道在水平管道轴心线所在水平面上的投影之间的角度为45°,水平管道左右对称固定安装有液体再分布器,齿轮二下端固定安装有转动柱,转动柱上固定安装有配合齿轮,配合齿轮与环形齿轮之间相啮合。

8、根据本发明的实施例,所述填料支撑板一包括定位环板,塔体内壁且位于液体再分布器上方固定安装有定位环板,定位环板内端均匀固定安装有网格圆板,网格圆板上的网格上固定安装有多个封闭板,同一网格圆板上的封闭板之间为镂空网格,相邻的网格圆板上的封闭板在同一投影面上不重合。

9、根据本发明的实施例,所述填料压板一包括环形压板,填料材料一上端放置有环形压板,环形压板内端均匀固定安装有相互交错的倾斜z形板。

10、从以上技术方案可以看出,本发明具有以下优点:

11、1、本发明中,通过分支管道对液体进行分流,当分支管道内的水的含量压力达到圆形挡板所能承受的最大压力时,圆形挡板转动,使液体顺利从圆柱通孔流出,进入出液架一,为了保证液体与裂解气之间充分接触,从而完全进行传质,设置液体再分布器与分流架在同一水平面上的投影之间的角度为45°,从而减小壁流现象的产生,提高传质效率,从而提高设备的分离效率。

12、2、本发明中,通过锥形管道对液体进行聚集,通过旋转清洁球对液体进行多方向排出,排出的液体与圆台形导流筒一接触,由于圆台形导流筒二上开设有弧形通孔一,因此与圆台形导流筒一接触的液体一部分沿着圆台形导流筒一向下流动,另一部分沿着圆台形导流筒二向下流动,由于圆台形导流筒三外端均匀开设有弧形通孔二,因此沿着圆台形导流筒二向下流动的液体一部分沿着圆台形导流筒二向下流动,另一部分沿着圆台形导流筒三向下流动,从而增大液体流动的路径,使液体在填料材料一以及填料材料二上均均匀分布,保证填料材料厚度均匀的同时减小壁流现象的产生,保证填料层内气液分布均匀,提高设备的分离效率。

13、3、本发明中,通过橡胶圈增加管口的密封性,通过转动螺纹套使管口被连接固定,通过密封条保证连接处的密封,通过多层镂空网格,防止影响液体流动,通过相邻的网格圆板上的封闭板在同一投影面上不重合,在对填料材料一进行支撑的同时,防止其泄露,通过倾斜z形板防止堵塞液体的同时,防止填料材料一上端飞扬,保证设备的分离作业顺利进行。

14、4、本发明中,通过电机一带动齿轮一转动,从而带动齿轮二转动,在齿轮二的带动下,配合齿轮带动环形齿轮同步转动,从而在联动柱的带动下,环形齿轮与联动环同步转动,进一步使液体在填料材料一以及填料材料二上均均匀分布,进一步保证填料材料厚度均匀的同时减小壁流现象的产生,进一步保证填料层内气液分布均,进一步提高设备的分离效率。

15、除了上面所描述的本技术实施例解决的技术问题、构成技术方案的技术特征以及由这些技术方案的技术特征所带来的有益效果外,本技术实施例提供的基于一种偏氟乙烯制备用分离设备所能解决的其他技术问题、技术方案中包含的其他技术特征以及这些技术特征带来的有益效果,将在具体实施方式中作出进一步的详细说明。

- 还没有人留言评论。精彩留言会获得点赞!