一种专用大铸锭端面润滑装置及润滑方法与流程

:本发明涉及挤压,特别是涉及一种专用大铸锭端面润滑装置及润滑方法。

背景技术

0、

背景技术:

1、在铝型材挤压领域,随着我国铝加工产业发展的不断加快,客户对铝加工产品的各项要求越来越严格,导致铝合金挤压材生产难度越来越难和对产品个性化性能要求的越来越高。挤压生产中由于截面复杂,各项性能要求高导致产品中的废品增多,成品率下降,其中产品表面不平整、产品内表面或内部存在起皮、气泡等缺陷导致生产过程中废料居高不下,通过长时间的研究观察发现,铝制品在挤压生产时,需要将圆柱形铝棒预热到450-500℃左右,然后用挤压垫挤压使铝锭坯通过钢模。由于温度超过450℃时,铝会粘附于钢材料,因而在挤压工艺中最常见的难题就是锭坯粘住挤压垫,进而导致挤压垫封住挤压筒。造成铝锭坯与挤压垫粘黏导致产品剖面上起泡和表面不平整现象而产生废品,故每个挤压周期结束时挤压垫都必须与锭坯快速分离。因此需要在挤压垫或铝锭坯端部上涂抹离膜润滑剂氮化硼,起到易分离的作用。

2、目前申请人采用的人工涂抹方式把润滑剂涂抹到挤压垫或铝锭坯端部上,但是这种操作方式增加人员劳动强度,同时,涂抹工位距离挤压模具较近,且挤压模具还具有高温,进行润滑剂涂抹时具有安全隐患。

技术实现思路

0、

技术实现要素:

1、本发明所要解决的技术问题是:通过限位开关和端部喷淋装置的配合使用,实现对铸锭端面润滑剂的自动涂抹,解决现有技术中人工涂抹,增加人员劳动强度及具有安全隐患的问题。

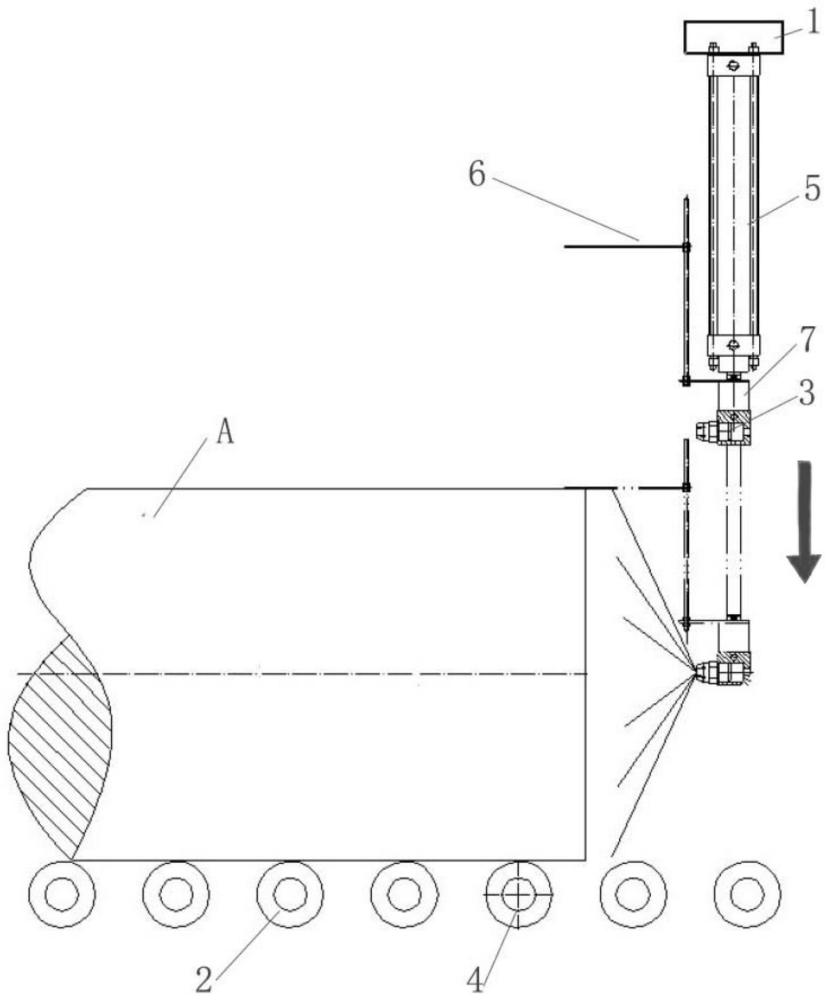

2、为解决上述技术问题,本发明提供的一种技术方案是:一种专用大铸锭端面润滑装置,包括辊道和端部喷淋装置,所述辊道包括支架、辊筒和电机,至少两个滚筒相互平行转动设置在输送支架上,并通过传动装置与电机进行联动,从而对放置在辊筒上的铸锭进行支撑和输送,所述端部喷淋装置包括喷头、管道和润滑剂容器,喷头通过管道与润滑剂容器连通,使润滑剂容器内的润滑剂从喷头喷出,其特征是:所述辊道前进端部的一个辊筒上设置有与控制器电连接的限位开关,所述限位开关上方的支架上设置有气缸,所述喷头通过气缸吊装在所述第一限位传感器的前方,且所述喷头在所述气缸的作用下上下往复移动,并在所述喷头上高度限位器的作用下使所述喷头向下移动到所述铸锭端面中间时向上移动。

3、进一步的,所述高度限位器包括行程开关、连接杆和调节杆,连接杆呈竖直状态且底部与行程开关的触头连接,调节杆呈水平状态且一端与所述连接杆顶部连接。

4、进一步的,所述调节杆呈水平状态且一端滑动套在所述连接杆上,并通过螺钉进行固定。

5、进一步的,所述喷头通过安装架与所述气缸的伸缩杆固定连接,安装架上还设置有控制喷头与所述管道连通的按压阀门,且所述按压阀门与所述连接杆的底部连接。

6、进一步的,所述喷头为至少两个。

7、为解决上述技术问题,本发明提供的另一种技术方案是:根据上述所述润滑装置的一种专用大铸锭端面润滑方法,其步骤是:所述

8、步骤一、电机通过传动装置带动辊筒进行转动,从而推动放置在滚筒上的铸锭向前移动;

9、步骤二、铸锭移动到限位开关处时,通过限位开关使电机断电并进入电机延时状态,辊筒停止转动,铸锭停止移动;

10、步骤三、气缸带动喷头和高度限位器向下移动,当喷头移动到铸锭端面中心位置时,通过高度限位器控制气缸停止向下移动并进入气缸延时状态,且并通过高度限位器控制润滑剂从喷头喷出,完成润滑剂的喷涂操作;

11、步骤四、气缸延时状态结束,气缸带动喷头和高度限位器复位,通过高度限位器控制润滑剂停止从喷头喷出,气缸复位后电机延时状态结束,电机恢复供电并带动滚筒进行转动,推动铸锭继续向前移动,将铸棒运送至挤压机上锭机。

12、进一步的,所述步骤二中,电机断电并进入电机延时状态的过程为:限位开关检测到铸锭后,发送电信号到控制器,控制器根据限位开关发送的电信号通过继电器控制电机断电并进入电机延时状态。

13、进一步的,所述步骤三中,气缸停止向下移动并进入气缸延时状态的过程为:当调节杆向下移动的过程中与铸锭接触时,由于铸锭对调节杆的限位,连接杆上产生一个向上的拉扯力,连接杆与行程开关的触头连接,向上的拉扯力使连接杆向上移动触发行程开关的触头,行程开关发送电信号到控制器,控制器根据行程开关发送的电信号通过继电器控制气缸停止向下移动并进入气缸延时状态。

14、进一步的,所述步骤三中,高度限位器控制润滑剂从喷头喷出的过程为:连接杆与按压阀门联动,向上的拉扯力使连接杆向上移动并按压按压阀门,使按压阀门导通便于润滑剂通过进入喷头。

15、进一步的,所述步骤四中,气缸带动喷头和高度限位器复位的过程为:气缸带动喷头和高度限位器向上移动,解除铸锭对调节杆的限位并使连接杆向上的拉扯力自动撤销,行程开关的触头和按压阀门在自身弹力的作用下自动复位,并带动连接杆和调节杆一同向下移动进行复位。

16、本发明的有益效果为:

17、1、本技术通过限位开关和端部喷淋装置的配合使用,实现对铸锭端面润滑剂的自动涂抹,解决现有技术中人工涂抹,增加人员劳动强度及具有安全隐患的问题,结构简单,装拆方便,在保证不改变原来生产线布局的情况下进行加装,可行性高。

18、2、本技术中限位开关设置在辊道上靠近挤压模具端的一个辊筒上,当检测到辊道把铸锭输送过来时,电机停止工作使辊道停止并延时一段时间,气缸带动喷头向下移动,当喷头向下移动到所述铸锭端面中间时停止移动把润滑剂喷涂在铸锭端面上,然后向上移动复位,延时结束后,辊道重新启动将铸棒运送至挤压机上锭机,从而实现对润滑剂的自动涂抹,制作简单操作方便。

19、3、本技术中在润滑剂喷涂之前使铸锭停止移动,使铸锭处于稳定状态,保证润滑剂喷涂的均匀性,且在气缸带动喷头复位后恢复移动,防止与喷头发生碰撞,造成设备的损坏,同时高度限位器的存在,使喷头处于铸锭端面中部时停止移动并喷涂润滑剂,保证喷涂的均匀性。

20、4、本技术中高度限位器与控制器电连接并实现对气缸伸缩的控制,由于连接杆的底部与行程开关的触头连接,水平状态的调节杆的一端套在所述连接杆上,在气缸带动喷头和高度限位器向下移动时,水平状态的调节杆的行走路径会被铸锭遮挡,在调节杆与铸锭接触时,会触发行程开关的触头,从而实现气缸停止向下移动,停止移动并延时一段时间后复位,从而给润滑剂的喷涂预留时间。

21、5、本技术中调节杆与连接杆滑动连接并通过螺钉进行固定,从而调节调节杆的高度,可以根据不同铸棒直径进行调整,实现铸锭端部的喷洒位置可以调控,可满足不同棒径使用。

22、6、本技术中喷头和按压阀门通过安装架固定在气缸的伸缩杆上,且喷头通过按压阀门与管道连通,通过按压阀门控制润滑剂容器内的润滑剂从喷头喷出,由于按压阀门与连接杆底部连接,由于调节杆与铸棒的限位,使连接杆产生拉力,从而触发行程开关的触头和按压阀门,行程整体联动,完成润滑剂的精准喷涂操作。

23、7、本技术中所述喷头为至少两个,当按压阀门打开后,润滑剂能从多个喷头同时喷出,保证喷涂的均匀性,提高喷涂质量。

24、为了让本发明的上述和其他目的、特征和优点更能明显易懂,下文特举较佳实施例,并配合所附图示,做详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!