一种固液混合反应釜的制作方法

本发明属于反应釜,具体是指一种固液混合反应釜。

背景技术:

1、反应釜使一种综合反应容器,主要用于石油、化工、医药等领域,其作用是实现液相单相反应过程和液液、气液、液固、气液固等多相反应过程。

2、在上述反应过程中,若反应釜用于液固反应,则为了提高反应效率,需要使用细小的颗粒固体,以增大固液接触面的表面积,提高单位体积的传质速率;然而有些固体反应物,由于其自身物理化学特性,其进入反应釜后会产生结块现象,不利于提高反应釜内部的反应速率。

3、为此需要将反应釜内部较大的固体反应物重新研磨成小颗粒,用以提高反应效率。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本发明提供了一种固液混合反应釜,至少部分解决上述背景技术中提出的问题。

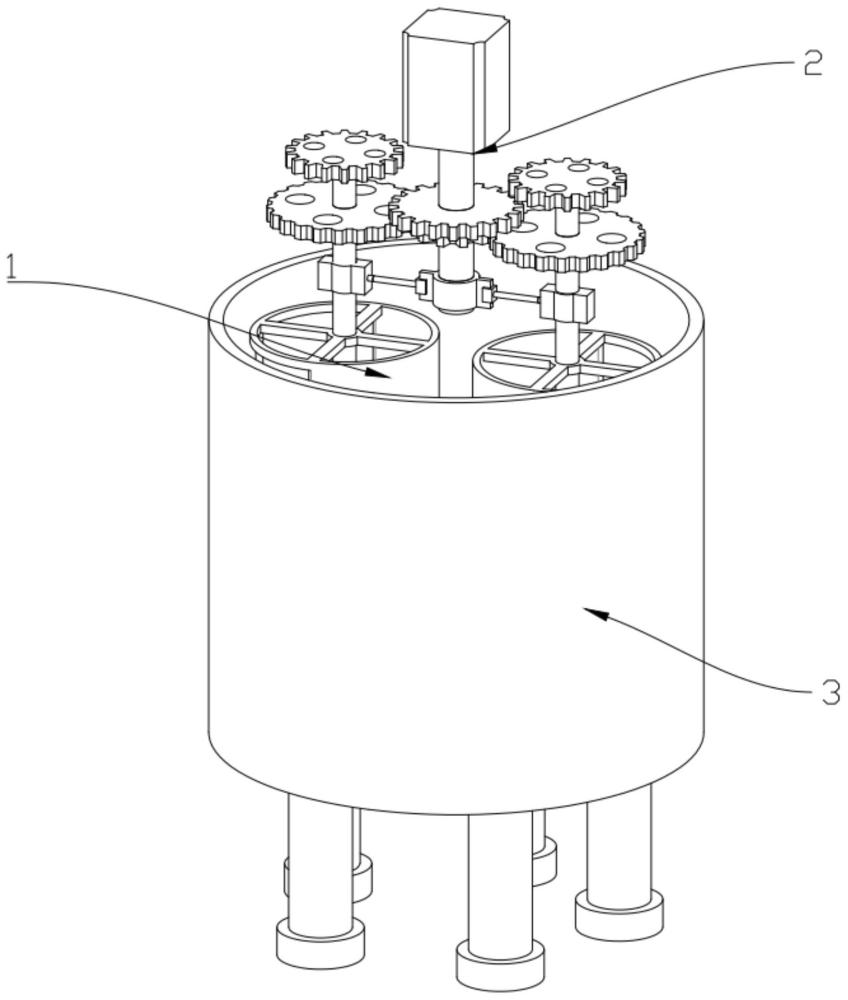

2、本发明采取的技术方案如下:一种固液混合反应釜,其特征在于:包括研磨搅拌装置和外壳,所述研磨搅拌装置设于外壳的内部,所述研磨搅拌装置包括转动轴、搅拌叶、承接盘、上磨盘和下磨盘。

3、所述转动轴设于外壳的内部,所述搅拌叶固接于转动轴的外部,所述承接盘设于搅拌叶的下部,所述上磨盘设于承接盘的下部,所述上磨盘与转动轴固接,所述下磨盘设于上磨盘的下部,所述下磨盘固接于外壳的内部。

4、进一步的,所述研磨搅拌装置包括固定块、连接轴、挡板、下料孔、存料孔、存料缝和凸条,所述转动轴与承接盘通过轴承进行转动连接,所述固定块通过平键固接于转动轴的上部,所述连接轴通过轴承活动连接于转动轴,所述挡板固接于连接轴的下部。

5、进一步的,所述承接盘上设有下料孔,所述下料孔通过开孔工艺贯穿承接盘,所说上磨盘上设有存料孔,所述存料孔通过开孔工艺贯穿上磨盘,所述上磨盘的下部设有存料缝,所述存料缝通过切割工艺成型于上磨盘的下部,所述磨盘设有凸条。

6、进一步的,所述研磨搅拌装置还包括研磨盘、连接件、搅拌框体、底座、转轴和扰流板,所述研磨盘设于转动轴的下部,所述连接件固接于转动轴的下部,所述搅拌框体固接于连接件的外部,所述底座固接于搅拌框体的外部,所述转轴活动连接于底座的前部,所述扰流板固接于转轴的前部。

7、进一步的,所述下料孔的孔内直径小于存料孔的孔内直径,其二者之间的差值为0.5~1mm。

8、进一步的,所述存料孔贯穿上磨盘后,所述存料孔在上磨盘另一侧的开孔处位于存料缝内部。

9、进一步的,所述磨盘上存在复数的凸条,相邻的两条所述凸条之间的间隔为1~2mm。

10、进一步的,所述研磨盘与磨盘均为圆形,且二者之间为内切关系。

11、进一步的,所述固液混合反应釜包括动力装置,所述动力装置通过齿轮间的啮合活动连接于研磨搅拌装置的上部,所述动力装置包括电机、电机轴、上主动齿轮、下主动齿轮、转动连接器、上从动齿轮、下从动齿轮和连接柱。

12、进一步的,所述电机轴固接于电机的下部,所述上主动齿轮固接于电机轴的下部,所述下主动齿轮固接于上主动齿轮的下部,所述转动连接器固接于电机轴的末端并于固定块固接,所述下从动齿轮通过齿轮间的啮合活动连接于下主动齿轮,所述连接柱固接于下从动齿轮的上部,所述上从动齿轮固接于连接柱的上部,所述转动轴固接于下从动齿轮的下部。

13、采用上述结构本发明取得的有益效果如下:

14、(1)当转动轴转动后,搅拌叶转动,上磨盘亦是跟随转动,而下磨盘处于相对静止位置,并不跟随转动轴转动,因此,便可通过研磨的方式,进一步将固体反应物粉碎至更小的状态,从而加快整体反应速率;

15、(2)为防止固体颗粒无法落入上磨盘和下磨盘之间,便采用挡板这一部件,阻挡反应釜内部分液体反应物的流动,而当液体反应物不流动时,由于固体反应物的自身物理特性,会使得部分固体反应物沉淀至承接盘的上部;

16、(3)随着存料孔中堆积的颗粒反应物增加,其会进一步落入至下磨盘上磨盘之间,此时便会被下磨盘和上磨盘研磨成更小的颗粒,从而增加化学反应速度;

17、(4)若对固体反应物的颗粒直径要求较高,且需要一次性放入固体反应物时,可以采用连接件和搅拌框体用来替代搅拌叶,并通过研磨盘与磨盘之间成内切关系时,研磨盘与磨盘接触面之间的缝隙会更小,此时研磨的可以更细致。

技术特征:

1.一种固液混合反应釜,其特征在于:包括研磨搅拌装置(1)和外壳(3),所述研磨搅拌装置(1)设于外壳(3)的内部,所述研磨搅拌装置(1)包括转动轴(101)、搅拌叶(105)、承接盘(106)、上磨盘(107)和下磨盘(108)。

2.根据权利要求1所述的固液混合反应釜,其特征在于:所述研磨搅拌装置(1)包括固定块(102)、连接轴(103)、挡板(104)、下料孔(109)、存料孔(110)、存料缝(111)和凸条(112),所述转动轴(101)与承接盘(106)通过轴承进行转动连接,所述固定块(102)通过平键固接于转动轴(101)的上部,所述连接轴(103)通过轴承活动连接于转动轴(101),所述挡板(104)固接于连接轴(103)的下部。

3.根据权利要求2所述的固液混合反应釜,其特征在于:所述承接盘(106)上设有下料孔(109),所述下料孔(109)通过开孔工艺贯穿承接盘(106),所说上磨盘(107)上设有存料孔(110),所述存料孔(110)通过开孔工艺贯穿上磨盘(107),所述上磨盘(107)的下部设有存料缝(111),所述存料缝(111)通过切割工艺成型于上磨盘(107)的下部,所述磨盘(108)设有凸条(112)。

4.根据权利要求3所述的固液混合反应釜,其特征在于:所述研磨搅拌装置(1)还包括研磨盘(113)、连接件(114)、搅拌框体(115)、底座(116)、转轴(117)和扰流板(118),所述研磨盘(113)设于转动轴(101)的下部,所述连接件(114)固接于转动轴(101)的下部,所述搅拌框体(115)固接于连接件(114)的外部,所述底座(116)固接于搅拌框体(115)的外部,所述转轴(117)活动连接于底座(116)的前部,所述扰流板(118)固接于转轴(117)的前部。

5.根据权利要求4所述的固液混合反应釜,其特征在于:所述下料孔(109)的孔内直径小于存料孔(110)的孔内直径,其二者之间的差值为0.5~1mm。

6.根据权利要求5所述的固液混合反应釜,其特征在于:所述存料孔(110)贯穿上磨盘(107)后,所述存料孔(110)在上磨盘(107)另一侧的开孔处位于存料缝(111)内部。

7.根据权利要求6所述的固液混合反应釜,其特征在于:所述磨盘(108)上存在复数的凸条(112),相邻的两条所述凸条(112)之间的间隔为1~2mm。

8.根据权利要求7所述的固液混合反应釜,其特征在于:所述研磨盘(113)与磨盘(108)均为圆形,且二者之间为内切关系。

9.根据权利要求8所述的固液混合反应釜,其特征在于:包括动力装置(2),所述动力装置(2)通过齿轮间的啮合活动连接于研磨搅拌装置(1)的上部,所述动力装置(2)包括电机(201)、电机轴(202)、上主动齿轮(203)、下主动齿轮(204)、转动连接器(205)、上从动齿轮(206)、下从动齿轮(207)和连接柱(208)。

10.根据权利要求9所述的固液混合反应釜,其特征在于:所述电机轴(202)固接于电机(201)的下部,所述上主动齿轮(203)固接于电机轴(202)的下部,所述下主动齿轮(204)固接于上主动齿轮(203)的下部,所述转动连接器(205)固接于电机轴(202)的末端并于固定块(102)固接,所述下从动齿轮(207)通过齿轮间的啮合活动连接于下主动齿轮(204),所述连接柱(208)固接于下从动齿轮(207)的上部,所述上从动齿轮(206)固接于连接柱(208)的上部,所述转动轴(101)固接于下从动齿轮(207)的下部。

技术总结

一种固液混合反应釜,包括研磨搅拌装置(1)和外壳(3),所述研磨搅拌装置(1)设于外壳(3)的内部,所述研磨搅拌装置(1)包括转动轴(101)、搅拌叶(105)、承接盘(106)、上磨盘(107)和下磨盘(108);所述转动轴(101)设于外壳(3)的内部,所述搅拌叶(105)固接于转动轴(101)的外部,所述上磨盘(107)与转动轴(101)固接,所述下磨盘(108)设于上磨盘(107)的下部,所述下磨盘(108)固接于外壳(3)的内部;当转动轴转动后,搅拌叶转动,上磨盘亦是跟随转动,而下磨盘处于相对静止位置,并不跟随转动轴转动,因此,便可通过研磨的方式,进一步将固体反应物粉碎至更小的状态,从而加快整体反应速率。

技术研发人员:陈宗海,焦艳荣,徐杨宁,王坤

受保护的技术使用者:新沂市星辰新材料科技有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!