一种浆料脱泡的装置的制作方法

本技术涉及燃料电池加工设备,具体涉及浆料脱泡设备。

背景技术:

1、在燃料电池制作过程中,需要将有效活性物质通过电池浆料搅拌机进行搅拌混合形成电池浆料,再均匀涂覆于金属箔片上。在浆料混合过程中,会产生结块,虽然经过分散破碎和过滤,浆料也会有极微小的结块或团聚存在,结块浆料会导致过滤过程中滤芯寿命降低,同时浆料在涂布头挤压涂覆时存在刮断基材或涂层表面划痕风险,进而影响极片质量。

2、在燃料电池涂布工艺前,会将分散和搅拌完毕后的浆料再次进行抽真空脱泡工艺,目的是为了消除浆料内的气泡,减少涂覆层烘干过程中气泡对极片涂层表面龟裂的影响。

3、目前,常用的脱泡设备主要组成有搅拌电机、抽真空口、搅拌脱泡桨和脱泡罐体组成。申请公布号cn 111085321 a的专利文件公开了一种锂电池浆料脱泡研磨方法及装置。锂电池浆料脱泡研磨装置,包括罐体和盖体,所述罐体内设有用以存储锂电池浆料的容置腔,所述盖体密封盖设在所述罐体的敞口端,所述盖体上设有抽真空口和搅拌研磨机构,所述抽真空口与所述容置腔连通;所述搅拌研磨机构延伸至所述容置腔内,用以搅拌并研磨所述容置腔内的锂电池浆料。

技术实现思路

1、本实用新型所解决的技术问题:如何提高电池浆料的脱泡效果。

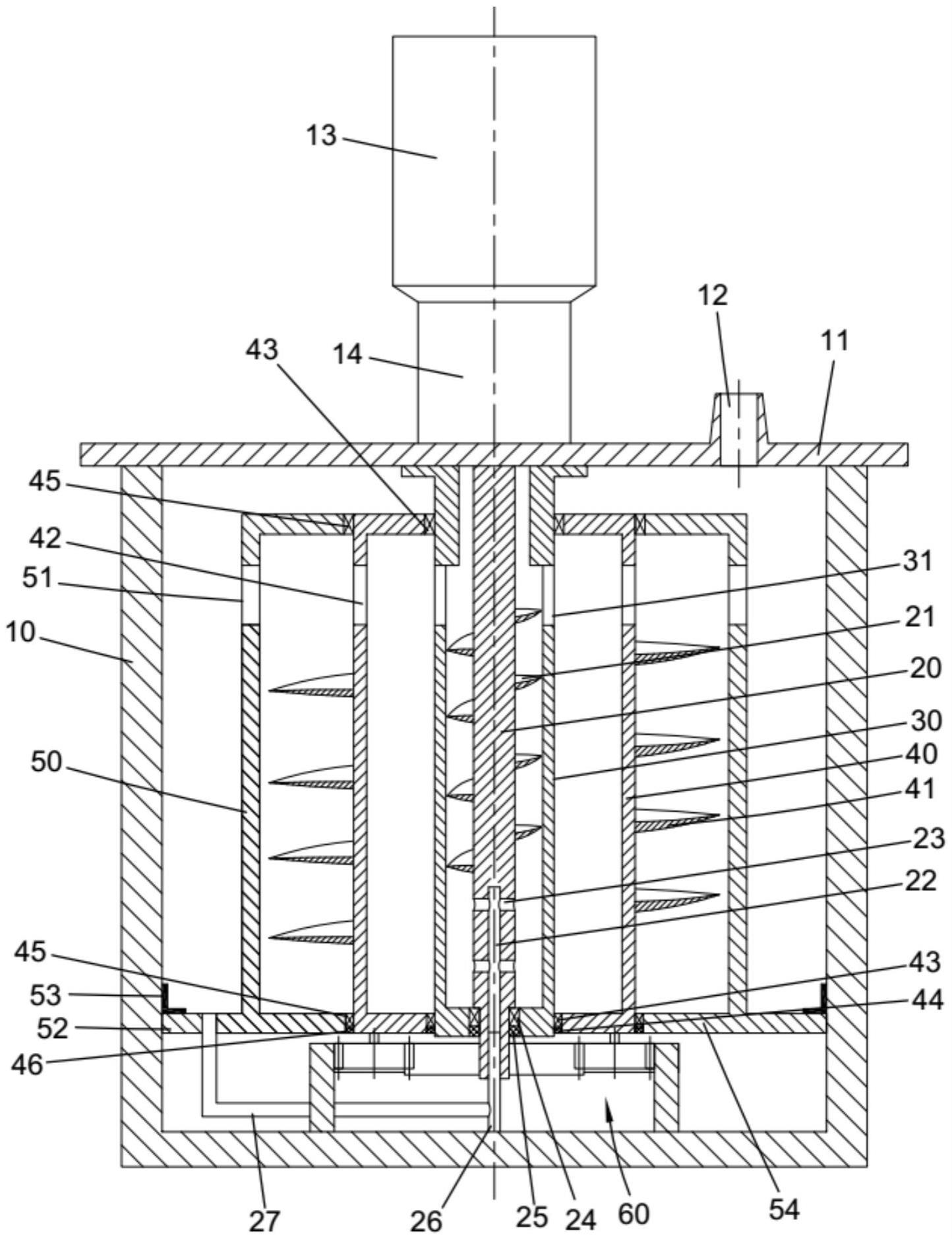

2、为解决上述技术问题,本实用新型提供如下技术方案:一种浆料脱泡的装置,包括罐体、设置在罐体上的盖子、设置在罐体内由电机驱动的中心轴、位于中心轴外围的第一筒体,中心轴上设有第一螺旋叶片,第一筒体的上部设有第一流通口,第一筒体的外围设有旋转筒,旋转筒上设有第二螺旋叶片和第二流通口,旋转筒的外围设有第二筒体,第二筒体的上部设有第三流通口;中心轴的下部设有中心通道和第四流通口,中心通道与第四流通口连通,第二筒体外部与罐体内壁之间的空间与所述中心通道连通;中心轴与旋转筒之间设有传动机构;盖子上设有抽真空口。

3、按上述技术方案,抽真空口与抽真空泵连接。电机驱动中心轴旋转,中心轴上的第一螺旋叶片驱动第一筒体内的浆料上行,浆料经第一流通口流出第一筒体,进入第一筒体与旋转筒之间的空间,从第一流通口流出的浆料像瀑布一样下泻,在抽真空的作用下,罐体内压力变小,浆料内气泡会膨胀浮到浆料表面,最后胀到撑破。

4、进入第一筒体与旋转筒之间的浆料,累积达到第二流通口的高度后,经所述第二流通口流入旋转筒与第二筒体之间的空间,从第二流通口流出的浆料像瀑布一样下泻,利于浆料内气泡膨胀浮到浆料表面,最后胀到撑破。

5、在传动机构的传动下,旋转筒旋转,其上的第二螺旋叶片驱动旋转筒与第二筒体之间的浆料上行,浆料经第三流通口流出第二筒体,进入第二筒体外部与罐体内壁之间的空间,从第三流通口流出的浆料像瀑布一样下泻,利于浆料内气泡膨胀浮到浆料表面,最后胀到撑破。

6、第二筒体外部与罐体内壁之间的浆料,流入中心轴的中心通道,再经第四流通口回流入第一筒体。

7、本实用新型的浆料脱泡的装置,其第一螺旋叶片和第二螺旋叶片不仅具有搅拌、研磨浆料的作用,利于浆料内气泡膨胀浮到浆料表面,而且,还具有输送的作用,将浆料向上输送后再利用重力像瀑布一样下泻,利于浆料内气泡膨胀浮到浆料表面。本实用新型的浆料脱泡的装置,由内而外设置多层结构,使浆料像瀑布一样下泻后再上移,再像瀑布一样下泻,如此反复,利于浆料内气泡膨胀浮到浆料表面,最后胀到撑破。本实用新型的浆料脱泡的装置,利于浆料脱泡效率和效果的提升。

8、第一筒体的顶部与盖子固定连接,可以是螺纹连接件连接,中心轴的底部通过第一轴承与第一筒体的底部枢接,第一筒体底部与中心轴之间设有第一密封件,进入第一筒体内的浆料不会下漏,同时,中心轴能够相对第一筒体旋转。

9、旋转筒的顶部及底部通过第二轴承与第一筒体枢接,旋转筒的底部与第一筒体之间设有第二密封件,进入旋转筒内的浆料不会下漏,同时,旋转筒能够相对第一筒体旋转。

10、第二筒体设有底部外边缘,所述底部外边缘通过连接件与罐体内壁固定连接,旋转筒的底部通过第三轴承与第二筒体的底部内边缘枢接,旋转筒的底部与第二筒体的底部内边缘之间设有第三密封件,进入第二筒体的浆料不会下漏,同时,旋转筒能够相对第二筒体旋转。

11、上述中心轴底部与第一筒体底部之间的密封连接、第一筒体底部与旋转筒底部之间的密封连接、旋转筒底部与第二筒体底部之间的密封连接、第二筒体底部与罐体内壁之间的密封连接,使第一筒体、旋转筒、第二筒体与罐体内底面之间形成一密闭的空间,该空间内无浆料填充,用于容纳传动机构。

12、所述传动机构为行星齿轮传动机构,行星齿轮传动机构位于第一筒体、旋转筒及第二筒体的下方,行星齿轮传动机构的太阳轮与中心轴连接,行星齿轮传动机构的行星轮与旋转筒连接,行星齿轮传动机构的齿圈固定设置在罐体的底部。该行星齿轮传动机构为减速机构,太阳轮驱动的中心轴转速快而行星轮驱动的旋转筒转速慢,如此,才有足够的浆料由内而外流动至旋转筒与第二筒体之间,供第二螺旋叶片输送。快速旋转的中心轴,能够使第一筒体内的下部空间形成低压,利于来自罐体与第二筒体之间的浆料经第四流通口快速进入第一筒体内。

13、所述中心通道枢接有立式管道,立式管道向下延伸与罐体底部固定连接,立式管道上连接有卧式管道,卧式管道连通第二筒体外部与罐体内壁之间的空间。立式管道与罐体底部固定连接,保持静止,而中心轴相对立式管道旋转。卧式管道的一端连通第二筒体外部与罐体内壁之间的空间,另一端连通立式管道。

技术特征:

1.一种浆料脱泡的装置,包括罐体(10)、设置在罐体上的盖子(11)、设置在罐体内由电机驱动的中心轴(20)、位于中心轴外围的第一筒体(30),中心轴上设有第一螺旋叶片(21),第一筒体的上部设有第一流通口(31),其特征在于:第一筒体的外围设有旋转筒(40),旋转筒上设有第二螺旋叶片(41)和第二流通口(42),旋转筒的外围设有第二筒体(50),第二筒体的上部设有第三流通口(51);中心轴的下部设有中心通道(22)和第四流通口(23),中心通道与第四流通口连通,第二筒体外部与罐体内壁之间的空间与所述中心通道连通;中心轴与旋转筒之间设有传动机构(60);盖子上设有抽真空口(12)。

2.如权利要求1所述的一种浆料脱泡的装置,其特征在于:第一筒体(30)的顶部与盖子(11)固定连接,中心轴(20)的底部通过第一轴承(24)与第一筒体的底部枢接,第一筒体底部与中心轴之间设有第一密封件(25)。

3.如权利要求1所述的一种浆料脱泡的装置,其特征在于:旋转筒(40)的顶部及底部通过第二轴承(43)与第一筒体(30)枢接,旋转筒的底部与第一筒体之间设有第二密封件(44)。

4.如权利要求1所述的一种浆料脱泡的装置,其特征在于:第二筒体(50)设有底部外边缘(52),所述底部外边缘通过连接件(53)与罐体(10)内壁固定连接,旋转筒(40)的底部通过第三轴承(45)与第二筒体的底部内边缘(54)枢接,旋转筒的底部与第二筒体的底部内边缘之间设有第三密封件(46)。

5.如权利要求1所述的一种浆料脱泡的装置,其特征在于:所述传动机构(60)为行星齿轮传动机构,行星齿轮传动机构位于第一筒体(30)、旋转筒(40)及第二筒体(50)的下方,行星齿轮传动机构的太阳轮(61)与中心轴(20)连接,行星齿轮传动机构的行星轮(62)与旋转筒连接,行星齿轮传动机构的齿圈(63)固定设置在罐体(10)的底部。

6.如权利要求5所述的一种浆料脱泡的装置,其特征在于:所述中心通道(22)枢接有立式管道(26),立式管道向下延伸与罐体(10)底部固定连接,立式管道上连接有卧式管道(27),卧式管道连通第二筒体(50)外部与罐体内壁之间的空间。

技术总结

本技术公开了一种浆料脱泡的装置,包括罐体、盖子、中心轴、位于中心轴外围的第一筒体,中心轴上设有螺旋叶片,第一筒体上设有第一流通口,第一筒体外设有旋转筒,旋转筒上设有螺旋叶片和第二流通口,旋转筒外设有第二筒体,第二筒体上设有第三流通口;中心轴下部设有中心通道和第四流通口,第二筒体外部与罐体内壁之间的空间与中心通道连通;中心轴与旋转筒之间设有传动机构;盖子上设有抽真空口。本设计的浆料脱泡的装置,由内而外设置多层结构,使浆料像瀑布一样下泻后再上移,再像瀑布一样下泻,如此反复,利于浆料内气泡膨胀浮到浆料表面,最后胀到撑破,利于浆料脱泡效率和效果的提升。

技术研发人员:孙庆峰,王国华,孙华鑫

受保护的技术使用者:苏州福氢氢能科技有限公司

技术研发日:20230404

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!