一种变径管道的喷涂设备的制作方法

本技术涉及喷涂装置的,尤其是涉及一种变径管道的喷涂设备。

背景技术:

1、伴着生活质量的提高和人口密度的增加,对管道的要求也在提高,管道需要增容。管道系统在输送各种液体和气体物质时,由于受振动、热循环、腐蚀、超负荷作用,加上管道本身可能隐藏的内在缺陷(如裂纹、砂眼、接头处连接不良等),管道寿命总是有限的,故需要不断地修复。

2、修复装置包括喷管,喷管的前端连接有喷头,喷管远离喷头一端连接有用于向喷管内输送涂料的输送管,对管道进行修复时,工作人员手持喷管进入管道内,然后输送管向喷管内输送涂料,涂料经过喷管从喷头处喷射在管道内壁上,然后工作人员带动喷管,完成对管道内壁的喷涂。

3、针对上述中的相关技术,通过工作人员手动喷涂涂料的方式,易导致涂料喷涂不均匀,并且费时费力,存在有修复管道效率低的缺陷。

技术实现思路

1、为了提高修复管道的工作效率,本技术提供一种变径管道的喷涂设备。

2、本技术提供的一种变径管道的喷涂设备采用如下技术方案:

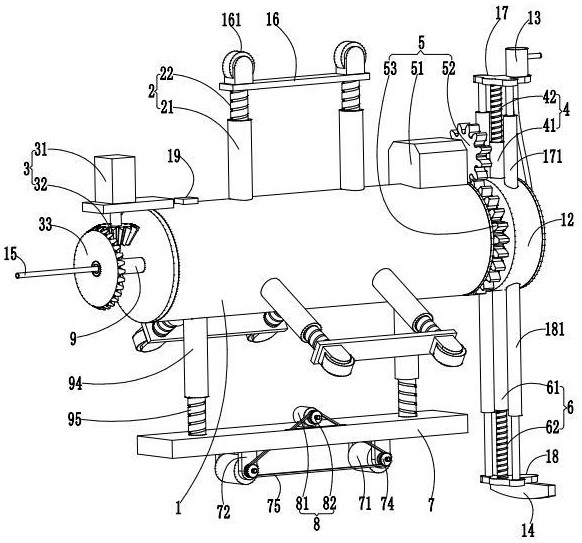

3、一种变径管道的喷涂设备,包括筒体,所述筒体为封闭式圆筒,筒体周侧壁处设置有多排调高组件,筒体处设置有为调高组件提供动力的动力组件,筒体前端中心处转动连接有转杆,转杆的长度方向和筒体长度方向平行,转杆远离筒体的一端固定连接有转板,转板和转杆垂直,转板处设置有喷头,转板处设置有带动喷头移动的第一移动组件,筒体处设置有带动转板转动的转动组件,转板处设置有刮板,转板处设置有带动刮板移动的第二移动组件,筒体远离转板一端设置有输送管,输送管的一端贯穿筒体、转杆和转板,且输送管靠近转板一端和喷头固定连接,筒体下方连接有随动板,随动板下表面连接有第一滚轮,随动板处设置有带动第一滚轮转动的滚动组件。

4、通过采用上述技术方案,将筒体移动至带修复管道内,动力组件为调高组件提供动力,调高组件带动筒体进行上下移动,使筒体的中心轴线和管道的中心轴线重合,同时第一移动组件打动喷头移动,使喷头能够靠近管道内壁,第二移动组件带动刮板移动,使刮板和管道内壁抵接,然后利用输送管向喷头处输送涂料,转动组件带动转板转动,转板带动喷头转动,喷头转动的过程过程中,完成对管道内壁的喷涂,同时转板带动刮板转动,刮板对喷射的涂料进行刮平处理,然后滚动组件打动第一滚轮转动,第一滚轮带动随动板移动,随动板带动筒体朝向管道外移动,实现了对管道的边喷涂边刮平,进一步实现了对管道内壁的修复,无需工作人员手动对管道内壁进行喷涂涂料以及刮平,节省了时间,从而提高了修复管道的工作效率。

5、可选的,所述调高组件包括第一螺纹套和第一螺杆,第一螺纹套和第一螺杆均设置有多个且一一对应,多个第一螺纹套均匀分布在筒体侧壁处,第一螺纹套的长度方向和筒体的长度方向垂直,第一螺纹套靠近筒体一端贯穿筒体侧壁伸至筒体内,第一螺纹套和筒体转动连接,第一螺杆和第一螺纹套远离筒体一端螺纹连接,筒体周侧设置有多个第一连接板,第一连接板的长度方向和筒体平行,多个第一连接板和每排的第一螺杆固定连接且一一对应,第一连接板背离第一螺杆一端滚动连接有第二滚轮。

6、通过采用上述技术方案,通过动力组件带动多个第一螺纹套转动,第一螺纹套在第一连接板的引导作用下,带动第一螺杆进行移动,第一螺杆带动第一连接板进行移动,第一连接板调动第二滚轮进行移动,使第二滚轮和管道内壁抵接,同时实现了筒体的中轴线和管道的中轴线重合,从而完成了筒体高度的调节。

7、可选的,所述转板内部中空,筒体处设置有传动杆,传动杆为中空管,传动杆沿筒体的长度方向贯穿筒体、转杆和转板,筒体、转杆和转板三者均和传动杆转动连接,动力组件包括电缸、第一锥齿轮和第二锥齿轮,电缸和筒体固定连接,电缸的输出轴和第一锥齿轮固定连接,第二锥齿轮设置在传动杆远离转板一端,传动杆贯穿第二锥齿轮和第二锥齿轮固定连接,第一锥齿轮和第二锥齿轮啮合,筒体内设置有多个第三锥齿轮,第三锥齿轮和每排调高组件一一对应,传动杆贯穿第三锥齿轮和第三锥齿轮固定连接,第一螺纹套处于筒体内一端固定连接有第四锥齿轮,第四锥齿轮和对应的第三锥齿轮啮合。

8、通过采用上述技术方案,电缸启动,电缸带动第一锥齿轮转动,第一锥齿轮带动第二锥齿轮转动,第二锥齿轮带动传动杆转动,传动杆带动第三锥齿轮转动,第三锥齿轮带动第四锥齿轮转动,第四锥齿轮带动第一螺纹套转动,从而动力组件实现了带动第一螺纹套转动的功能。

9、可选的,所述第一移动组件包括第二螺纹套和第二螺杆,第二螺纹套靠近转板一端贯穿转板侧壁和转板转动连接,第二螺纹套处于转板外一端和第二螺杆螺纹连接,第二螺杆远离转板一端固定连接有第二连接板,喷头固定在第二连接板上,转板侧壁固定连接有第一伸缩杆,第一伸缩杆是由多节杆体套接组成,杆体之间滑动连接,第一伸缩杆远离转杆一端和第二连接板固定连接,传动杆靠近转板一端固定连接有第五锥齿轮,第二螺纹套处于转板内一端固定连接有第六锥齿轮,第五锥齿轮和第六锥齿轮啮合。

10、通过采用上述技术方案,传动杆带动第五锥齿轮转动,第五锥齿轮带动第六锥齿轮转动,第六锥齿轮带动第二螺纹套转动,第二螺纹套在第一伸缩杆和第二连接板的引导作用下,带动第二螺杆移动,第二螺杆带动第二连接板移动,第二连接板带动喷头移动,同时喷头带动输送管移动,从而第一移动组件实现了带动喷头移动的功能。

11、可选的,所述转动组件包括第一电机、第一齿轮和第二齿轮,第一电机和筒体固定连接,第一电机的输出轴和第一齿轮固定连接,第二齿轮设置在转杆处,转杆贯穿第二齿轮和第二齿轮固定连接,第一齿轮和第二齿轮啮合。

12、通过采用上述技术方案,启动第一电机,第一电机带动第一齿轮转动,第一齿轮带动第二齿轮转动,第二齿轮带动转杆转动,转杆带动转板转动,转板带动喷头转动,从而转动组件实现了带动喷头转动的功能。

13、可选的,所述第二移动组件包括第三螺纹套和第三螺杆,第三螺纹套的长度方向和筒体长度方向垂直,第三螺纹套贯穿转板侧壁和转板转动连接,第三螺纹套处于转板内一端固定连接有第七锥齿轮,第七锥齿轮和第五锥齿轮啮合,第三螺纹套远离转板一端和第三螺杆螺纹连接,第三螺杆远离螺纹套一端固定连接有第三连接板,在第三连接板和转板之间固设有第二伸缩杆,刮板和第三连接板固定连接。

14、通过采用上述技术方案,传动杆带动第五锥齿轮转动,第五锥齿轮带动第七锥齿轮转动,第七锥齿轮带动第三螺纹套转动,第三螺纹套在第二伸缩杆和第三连接板的引导作用下,带动第三螺杆移动,第三螺杆带动第三连接板移动,第三连接板带动刮板移动,同时转板转动的过程中,带动刮板对喷涂涂料进行刮平,从而第二移动组件实现了带动刮板移动的功能。

15、可选的,所述筒体内设置有多个第八锥齿轮,传动杆贯穿第八锥齿轮和第八锥齿轮固定连接,筒体侧壁处设置有多个第四螺纹套,第四螺纹套贯穿筒体侧壁和筒体转动连接,第四螺纹套处筒体内一端固定连接有第九锥齿轮,第八锥齿轮和第九锥齿轮啮合且一一对应,第四螺纹套处于筒体外一端螺纹连接有第四螺杆,第四螺杆远离第四螺纹套一端和随动板固定连接。

16、通过采用上述技术方案,传动杆带动第八锥齿轮转动,第八锥齿轮带动第九锥齿轮转动,第九锥齿轮带动第四螺纹套转动,第四螺纹套在随动板的引导作用下带动第四螺杆移动,第四螺杆带动随动板移动,随动板带动第一滚轮移动,使第一滚轮和管道内壁抵接,从而第四螺纹套和第四螺杆的设置,为移动随动板提供了便利。

17、可选的,所述随动板下表面固定连接有多个支撑板,支撑板和随动板垂直,多个支撑板沿随动板的长度方向依次排列,支撑板处设置有支杆,支杆贯穿支撑板和支撑板转动连接,第一滚轮和支杆的一端固定连接。

18、通过采用上述技术方案,支杆转动的过程中,带动第一滚轮进行转动,支杆和支撑板的设置,实现了滚轮和随动板的连接。

19、可选的,所述滚动组件包括第二电机和第一同步轮,第二电机和随动板上表面固定连接,第一同步轮和第二电机的输出轴固定连接,随动板贯穿开设有避让槽,支杆远离第二滚轮一端固定连接有第二同步轮,在第一同步轮和第二同步轮外套设有同步带,且同步带从避让槽处穿过。

20、通过采用上述技术方案,启动第二电机,第二电机带动第一同步轮转动,第一同步轮带动同步带转动,同步带带动第二同步轮转动,第二同步轮带动支杆转动,支杆带动第一滚轮转动,从而滚动组件实现了带动第一滚轮转动的功能。

21、可选的,所述筒体外侧壁固定连接有距离传感器,距离传感器用于检测管道内径大小,并输出距离信号,距离传感器的输出端连接有控制器,控制器用于接收距离信号并输出执行信号,电缸连接于控制器的输出端并响应于执行信号。

22、通过采用上述技术方案,当筒体进入至管道内后,距离传感器检测筒体至管道内壁之间的距离,并向控制器传输距离信号,控制器接收到距离信号后,通过传输端向外传输执行信号,电缸接收到执行信号后,电缸启动,并控制启动时间,使得第一滚轮和第二滚轮能够和管道内壁均抵接,无需工作人员手动测量管道的内径,节省里时间,从而提高了修复管道的工作效率。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、通过转板转动,转板带动喷头转动,喷头转动的过程中完成管道内壁涂料的喷涂,同时转板带动刮板转动,刮板转动的过程中完成对管道内壁上涂料的刮平,同时通过滚动组件带动第一滚轮进行转动第一滚轮带动随动板在管道内沿管道长度方向进行移动,随动板带动筒体移动,筒体带动转动移动,使得喷头能够完成整个管道内壁的喷头,无需工作人员手动喷涂涂料,节省了时间,从而提高了修复管道的工作效率;

25、通过传动杆转动,带动第三锥齿轮转动,第三锥齿轮带动第四锥齿轮转动,第四锥齿轮带动第一螺纹套转动,实现了多个第一螺纹套的同步转动,为筒体中心轴线和管道中心轴线重合提供了便利;

26、通过第八锥齿轮和第九锥齿轮的设置,实现了第四螺纹套和第一螺纹套的同步转动,无需在为第四螺纹套转动单独提供动力,节省了资源。

- 还没有人留言评论。精彩留言会获得点赞!