一种有机片层填料混合基质膜的制备方法与流程

本发明属于气体分离材料领域,尤其是涉及一种有机片层填料混合基质膜的制备方法。

背景技术:

1、近年来,随着全球人口的急剧增加,相关化石燃料及其他工业生产co2的量也随之快速增长。根据统计,大约60%的全球变暖是由于co2的过度排放引起的,全球变暖致使冰川融化,海平面上升等生态灾害和极端的气候事件频频发生,这严重限制了人类社会的正常发展并且影响人类的生存环境,因此,co2的分离与捕集已经成为人类必须要面对且亟待解决的问题。

2、膜分离法是工业上分离和捕集co2的重要方法。常用的分离膜种类有无机膜、高分子膜和混合基质膜等材料。混合基质膜是提升高分子膜气体分离性能的较为有效的一种方法。相比高分子膜,混合基质膜的co2分离性能得到极大的提升,同时保持了良好的加工性、优异的热稳定性和机械性能。目前混合基质膜的填料主要有沸石、石墨烯、二氧化硅、碳纳米管及共价金属有机骨架(cof)等,cof材料是一类新型的多孔材料,它由纯有机的结构单元通过强的共价键构筑而成。其有序、可调的孔结构,化学功能的多样性及优异的化学稳定性令cof材料成为制备混合基质膜较为理想的填料。然而,到现在为止,cof基混合基质膜中的填料cof材料价格昂贵,这是由于cof材料合成的单体价格高,制备工艺复杂导致的。因此,开发一种价格低廉,工艺简单,性能优异的cof材料基混合基质膜具有很好的应用前景。

技术实现思路

1、有鉴于此,本发明旨在提出一种有机片层填料混合基质膜的制备方法,以降低混合基质膜的制备难度及生产成本,提高分离能力。

2、为达到上述目的,一方面,本发明的技术方案是这样实现的:

3、一种有机片层填料混合基质膜的制备方法,包括以下步骤:

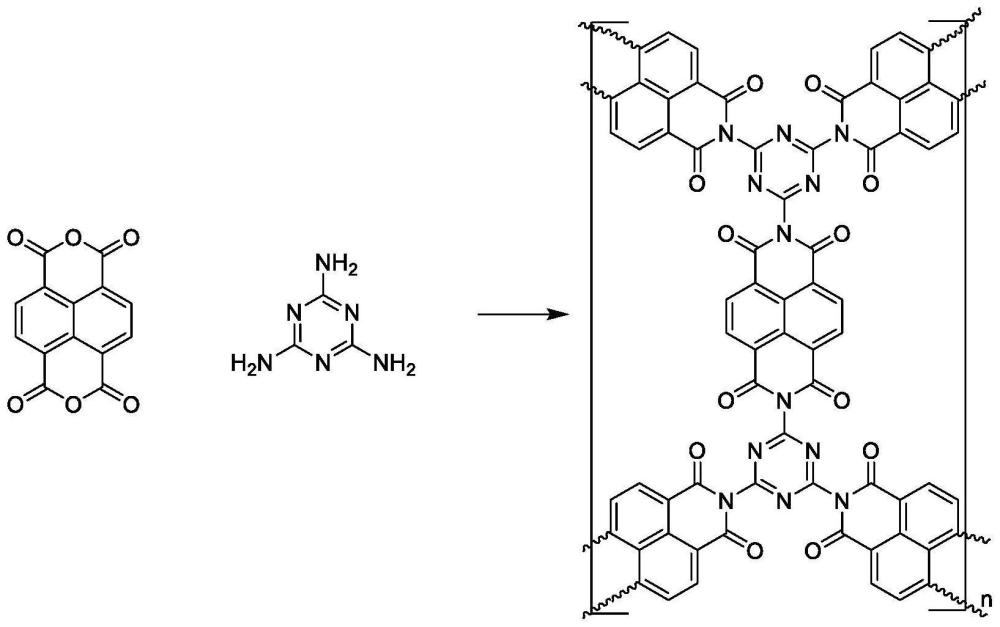

4、(1)将1,4,5,8-萘四甲酸酐、三聚氰胺、第一溶剂混合均匀,加热升温分水,加入脱水剂,得到反应液,后处理得到有机片层填料;

5、(2)将有机片层填料、聚酰亚胺、第二溶剂混合得到铸膜液,将铸膜液涂抹在模板上,烘干得到预制膜,将预制膜高温热处理,得到混合基质膜。

6、进一步的,步骤(1)中反应温度为100-150℃,优选为110℃,加热分水时间为1-3h,优选为2h;加入脱水剂反应时间为2-9h,优选为3h。

7、进一步的,步骤(1)中1,4,5,8-萘四甲酸酐、三聚氰胺、脱水剂、第一溶剂的用量比为8-15g:5-10g:1-3g:50-120ml;优选为10g:7.05g:2.5g:80ml;

8、第一溶剂包括甲苯、邻二氯甲苯、1,2-二氯乙烷中的一种或多种,优选为甲苯,脱水剂包括乙酸酐、丙酸酐、苯甲酸酐中的一种或多种,优选为乙酸酐。

9、进一步的,步骤(1)中后处理步骤为:将反应液冷却至室温,有大量固体析出,过滤反应液,将滤饼利用甲醇洗涤三次,干燥,得到有机片层填料。

10、进一步的,步骤(2)中铸膜液的制备方法包括如下步骤:将有机片层填料、聚酰亚胺、第二溶剂混合,搅拌5-12h,超声分散1-5h;

11、铸膜液的固含量为5wt%-8wt%,优选为7wt%。

12、进一步的,步骤(2)中有机片层填料、聚酰亚胺、第二溶剂的用量比为0.2-0.6g:3-8g:30-70ml,优选为0.5g:4.5g:70ml;

13、聚酰亚胺为5218、6fda-oda或6fda-dam,第二溶剂为二甲基乙酰胺。

14、所述5218的购买公司为东莞市展阳高分子材料有限公司,6fda-oda的制备方法参见《chemical crosslinking of 6fda-oda and6fda-oda:daba for improvedco2/ch4separation》,6fda-dam的制备方法参见《self-crosslinking ofbromomethylated 6fda-dam polyimide for gas separations》。

15、进一步的,步骤(2)中的模板采用聚四氟乙烯模板。

16、进一步的,步骤(2)中烘干温度为60-100℃,优选为60℃。

17、进一步的,步骤(2)中高温热处理包括以下步骤:将预制膜在100-200℃温度下真空热处理8-15h,所述温度优选为150℃,时间优选为12h。

18、另一方面,本发明还提供一种根据所述的一种有机片层填料混合基质膜的制备方法制得的有机片层填料混合基质膜。

19、相对于现有技术,本发明所述的一种有机片层填料混合基质膜的制备方法具有以下优势:

20、本发明利用1,4,5,8-萘四甲酸酐和三聚氰胺反应合成出含有大量的含氮基团和亚胺环结构的有机片层填料,然后利用直接掺杂法合成混合基质膜。该混合基质膜通过cof材料与聚合物巧妙的结合,不仅显著提升了co2/ch4的分离性能,而且解决了传统无机填料界面相容性差这一难题。相比于基膜,这不仅赋予了混合基质膜对co2/ch4具有更高的选择性,而且极大的增加了co2的渗透通量,可用于co2的捕集等。本发明合成方法简单、易操作、成本低、环境友好、易于工业化。

技术特征:

1.一种有机片层填料混合基质膜的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种有机片层填料混合基质膜的制备方法,其特征在于:步骤(1)中反应温度为100-150℃,优选为110℃,加热分水时间为1-3h,优选为2h,加入脱水剂反应时间为2-9h,优选为3h。

3.根据权利要求1所述的一种有机片层填料混合基质膜的制备方法,其特征在于:步骤(1)中1,4,5,8-萘四甲酸酐、三聚氰胺、脱水剂、第一溶剂的用量比为8-15g:5-10g:1-3g:50-120ml,优选为10g:7.05g:2.5g:80ml;

4.根据权利要求1所述的一种有机片层填料混合基质膜的制备方法,其特征在于:步骤(1)中后处理步骤为:将反应液冷却至室温,过滤反应液,将滤饼利用甲醇洗涤,干燥,得到有机片层填料。

5.根据权利要求1所述的一种有机片层填料混合基质膜的制备方法,其特征在于:步骤(2)中铸膜液的制备方法包括如下步骤:将有机片层填料、聚酰亚胺、第二溶剂混合,搅拌5-12h,超声分散1-5h;

6.根据权利要求1所述的一种有机片层填料混合基质膜的制备方法,其特征在于:步骤(2)中有机片层填料、聚酰亚胺、第二溶剂的用量比为0.2-0.6g:3-8g:30-70ml,优选为0.5g:4.5g:70ml;

7.根据权利要求1所述的一种有机片层填料混合基质膜的制备方法,其特征在于:步骤(2)中的模板采用聚四氟乙烯模板。

8.根据权利要求1所述的一种有机片层填料混合基质膜的制备方法,其特征在于:步骤(2)中烘干温度为60-100℃,优选为60℃。

9.根据权利要求1所述的一种有机片层填料混合基质膜的制备方法,其特征在于:步骤(2)中高温热处理包括以下步骤:将预制膜在100-200℃温度下真空热处理8-15h,所述温度优选为150℃,时间优选为12h。

10.一种权利要求1-9任一项所述的一种有机片层填料混合基质膜的制备方法制得的有机片层填料混合基质膜。

技术总结

本发明提供了一种有机片层填料混合基质膜的制备方法,包括以下步骤:将1,4,5,8‑萘四甲酸酐、三聚氰胺、第一溶剂混合均匀,加热升温分水,加入脱水剂,得到反应液,后处理得到有机片层填料;将有机片层填料、聚酰亚胺、第二溶剂混合得到铸膜液,将铸膜液涂抹在模板上,烘干得到预制膜,将预制膜高温热处理,得到混合基质膜。本发明通过合成出含有大量含氮基,价格低廉的有机片层填料,利用直接掺杂法合成混合基质膜,所合成的有机片层填料含有大量的含氮基团和亚胺环结构,相比于基膜,这不仅赋予了混合基质膜对CO<subgt;2</subgt;/CH<subgt;4</subgt;具有更高的选择性,而且极大的增加了CO<subgt;2</subgt;的渗透通量,可用于CO<subgt;2</subgt;的捕集等方面,该方法工艺简单,成本低,环境友好,易于工业化。

技术研发人员:栗晓东,郭心富

受保护的技术使用者:天津众泰材料科技有限公司

技术研发日:

技术公布日:2024/4/8

- 还没有人留言评论。精彩留言会获得点赞!