金属3D打印过滤净化循环系统及过滤处理方法与流程

本发明涉及过滤净化,尤其是涉及一种金属3d打印过滤净化循环系统及过滤处理方法。

背景技术:

1、金属3d打印是以金属粉末作为打印原料,按照设计模型利用激光束的高温对特定区域的金属粉末进行烧结,从而制得具有特定结构的产品,整个打印加工过程需要在充满惰性气体保护的加工室中进行,以避免金属粉末在高温下与活泼气体发生反应,甚至发生爆炸,从而保证加工过程的安全性。

2、在进行金属3d打印时,金属粉末烧结的过程中会产生含烟尘的气体,在铺粉的过程中同时也会有金属粉尘飞扬,而在打印室内这些烟尘会影响成型产品的质量,因此需要对含有烟尘的惰性保护气体进行过滤净化处理后,再重新循环供入打印室内。在过滤净化的过程中,大部分大颗粒的烟尘会吸附在滤芯上,长期使用后,容易导致滤芯堵塞而使得过滤效率降低,此时就需要对滤芯进行清理或者更换,现有的过滤设备在滤芯出现堵塞或损坏情况时,只能停止打印工作后再进行清理和更换处理,对生产效率影响较大,同时缺少提前预警功能,难以在日常维护工作中及时对滤芯进行清理和更换。

技术实现思路

1、为了克服现有技术的不足,本发明的目的在于提供一种金属3d打印过滤净化循环系统及过滤处理方法,具有能够提前预警滤芯工作状态、并在工作过程中实时进行过滤路径切换的优点。

2、本发明的目的采用如下技术方案实现:

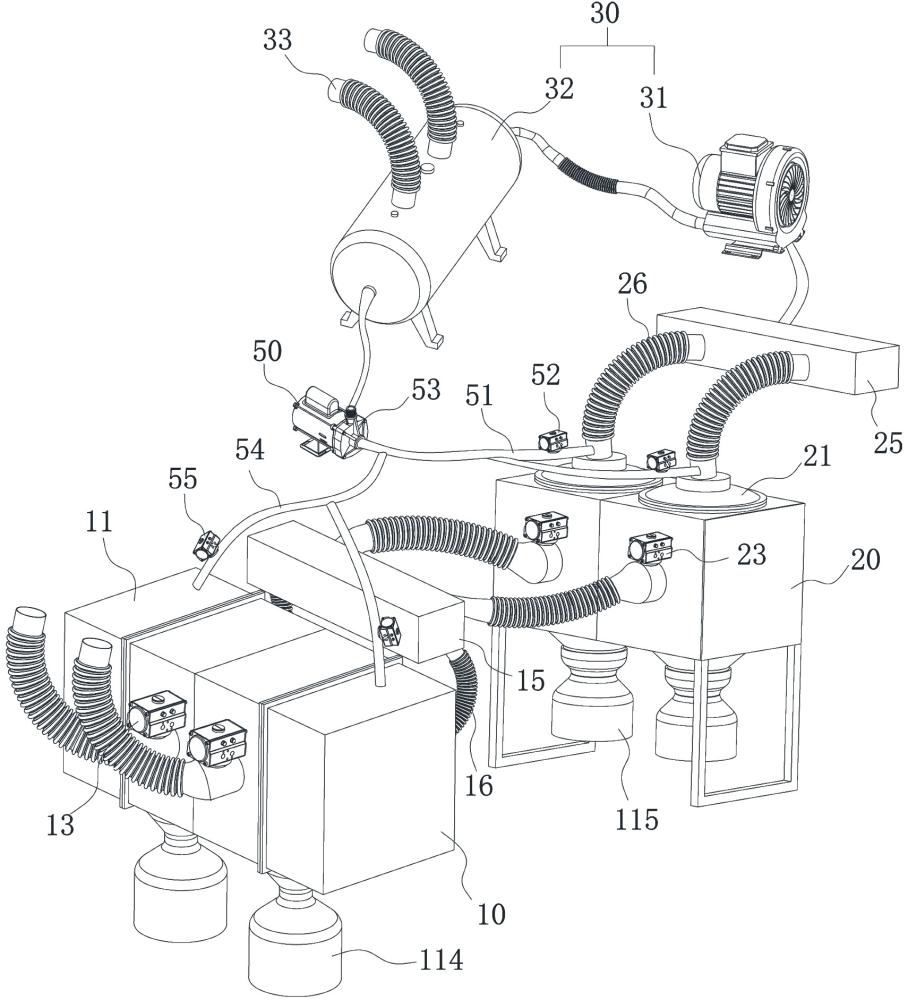

3、根据本公开实施例的第一方面,提供一种金属3d打印过滤净化循环系统,包括:

4、与打印室的排气出口相连通以引入混合烟气的第一过滤单元,所述第一过滤单元包括:至少两组分离设置的第一过滤通道,所述第一过滤通道内设有第一滤芯、且其进气端设有第一控制阀,所述第一滤芯的两侧设有第一压差传感器;

5、与所述第一过滤单元的出气端相连接的第二过滤单元,所述第二过滤单元包括:至少两组分离设置的第二过滤通道,所述第二过滤通道内设有第二滤芯、且其进气端设有第二控制阀,所述第二滤芯的两侧设有第二压差传感器;

6、与所述第二过滤单元的出气端相连接的集气回风单元,所述集气回风单元包括:进气端与所述第二过滤单元相连接的引气泵、以及与所述引气泵的出气端相连接的集气罐,所述集气罐通过回气管连接打印室的循环进气口;

7、设置于所述第一过滤单元、用于与所述第一滤芯相接触以提供超声振动的第一清理机构;

8、设置于所述第二过滤单元、用于将所述集气罐内存储的气体引入所述第二滤芯以形成反吹风力的第二清理机构;以及,

9、控制器,所述控制器与所述第一压差传感器和所述第二压差传感器相连接,以实时或周期性获取所述第一压差传感器采集的第一压差信号和所述第二压差传感器采集的第二压差信号;且当所述第一压差信号超过第一预设压差阈值时,所述控制器控制相应的所述第一过滤通道关闭并控制所述第一清理机构动作,当所述第二压差信号超过第二预设压差阈值时,所述控制器控制相应的所述第二过滤通道关闭并控制所述第二清理机构动作。

10、实现上述技术方案,在进行3d打印工作之前,首先打开第一控制阀、第二控制阀和引气泵,并通过惰性气体发生装置向打印室内供入惰性气体,在引气泵引流的作用下,惰性气体依次经过第一过滤单元、第二过滤单元和集气罐后再循环回流至打印室内,将其中的空气基本置换成惰性气体;在3d打印加工过程中,同样由惰性气体发生装置持续向打印室内供入惰性气体进行保护,混合烟气在引气泵的引流作用下从排气出口先进入第一过滤单元进行初步过滤,再进入第二过滤单元中进行二次过滤,从而将混合烟气中的烟尘过滤截留,而洁净的惰性气体则再次补入集气罐中,并重新循环回流至打印室内,减少惰性气体的浪费;

11、当经过一段时间过滤处理后,第一滤芯和第二滤芯上会吸附大量的烟尘颗粒导致过滤效率降低,此时通过第一压差传感器和第二压差传感器分别采集第一滤芯和第二滤芯两侧的压差信号,通过压差信号的大小即可以反映第一滤芯和第二滤芯的堵塞程度,当第一压力传感器采集的第一压差信号超过第一预设压差阈值时,此时即说明与其对应的第一滤芯发生了堵塞,此时控制器控制与该第一滤芯对应的第一过滤通道关闭,即关闭相应的第一控制阀,同时启动第一清理机构对该第一滤芯产生超声振动,将吸附在第一滤芯上的烟尘颗粒振落,实现第一滤芯的在线清理,而其他第一过滤通道则保持正常流通过滤状态;同样的,当第二压力传感器采集的第二压差信号超过第二预设压差阈值时,此时即说明与其对应的第二滤芯发生了堵塞,此时控制器控制与该第二滤芯对应的第二过滤通道关闭,即关闭相应的第二控制阀,同时启动第二清理机构对该第二滤芯进行反吹,将吸附在第二滤芯上的烟尘颗粒吹出,实现第二滤芯的在线清理,而其他第二过滤通道则保持正常流通过滤状态;由于第一滤芯和第二滤芯的过滤要求不同,通常第一滤芯用于过滤颗粒更大的烟尘,而第二滤芯用于过滤粒径较小的烟尘,因此两种滤芯在结构上存在区别,所以需要采用不同形式清理机构执行清理工作;

12、通过第一压差传感器和第二压差传感器分别采集第一滤芯和第二滤芯两侧的压差信号,从而能够实时判断第一滤芯和第二滤芯的堵塞情况,实现实时的检测预警,当判断出现堵塞情况时,及时关闭或切换第一过滤通道和第二过滤通道,通过相应的第一清理机构和第二清理机构对发生堵塞的第一滤芯和/或第二滤芯及时进行在线清理,从而实现在不停机的状态下即可以实现滤芯的清理,保证了加工过程的持续进行。

13、在一些示例性的实施方式中,所述第一过滤通道并排设置有两组,所述第一过滤通道包括可拆卸连接的前安装壳和后安装壳,所述前安装壳和所述后安装壳上设有相互配合以将所述第一滤芯压紧并形成密封连接的密封框。

14、实现上述技术方案,通过可拆卸的前安装壳和后安装壳的配合关系,能够便于对第一滤芯进行更换和安装。

15、在一些示例性的实施方式中,所述第一清理机构包括:设置于所述后安装壳且压紧贴合于所述第一滤芯的导振框、以及连接于所述导振框用于产生超声振动力的换能器。

16、实现上述技术方案,当前安装壳和后安装壳相互连接固定后,导振框即压紧贴合于第一滤芯,启动换能器时,导振框即可将产生的超声振动传递至第一滤芯的各个位置,从而对第一滤芯进行振动清理。

17、在一些示例性的实施方式中,所述第二过滤通道并排设置有两组,所述第二滤芯呈滤筒形,所述第二过滤通道内设有与所述第二滤芯相适配的安装筒,所述安装筒的顶部可拆卸连接有与所述第二滤芯密封连接的密封盖。

18、实现上述技术方案,通过密封盖与安装筒相配合实现了第二滤芯的安装固定,更换时打开密封盖将第二滤芯取出即可,安装拆卸过程方便快捷。

19、在一些示例性的实施方式中,所述第二清理机构包括:一端连接于所述集气罐且另一端穿过密封盖与所述第二滤芯内壁顶部密封连接的反吹气管、设置在所述反吹气管上的反吹启闭阀、以及连接于所述集气罐的反吹泵。

20、实现上述技术方案,经第一过滤单元过滤处理后的混合烟气进入第二过滤通道后,由第二滤芯进行过滤,并从第二滤芯中心排出过滤气体,当第二滤芯发生堵塞时,打开反吹启闭阀,通过反吹泵将集气罐中存储的惰性气体引出至第二滤芯中心,气体由内向外吹出形成反吹,将第二滤芯外吸附的烟尘颗粒吹落,从而实现对第二滤芯的反吹清理。

21、在一些示例性的实施方式中,所述第一过滤通道的底部位于所述第一滤芯的进风侧可拆卸密封连接有第一集灰装置,所述第二过滤通道的底部位于所述第二滤芯的下方可拆卸密封连接有第二集灰装置。

22、实现上述技术方案,通过第一集灰装置和第二集灰装置能够分别收集第一滤芯和第二滤芯清理时掉落的烟尘颗粒,防止烟尘颗粒重新附着在第一滤芯和第二滤芯上。

23、在一些示例性的实施方式中,所述反吹气管还连接有反吹支管,所述反吹支管连接于所述第一过滤通道的出风侧,且所述反吹支管上设有反吹控制阀;

24、所述控制器还连接有计时器,所述计时器用于记录相邻两次所述第一清理机构启动的间隔时长,若所述间隔时长小于预定周期阈值时,所述控制器在下一次控制所述第一清理机构启动时,同时控制所述反吹泵和所述反吹控制阀启动。

25、实现上述技术方案,由于在第一过滤通道中通常会过滤掉大部分的烟尘,因此第一滤芯发生堵塞的频率更高,当相邻两次第一清理机构启动间隔时长较短时,即第一滤芯发生堵塞的频率过高,此时可能是由于第一清理机构未能将第一滤芯上的烟尘清理完全,因此通过打开反吹控制阀和反吹泵,对第一滤芯进行反吹辅助清理,从而配合第一清理机构将第一滤芯清理的更加彻底。

26、在一些示例性的实施方式中,所述控制器还连接有计数器,所述计数器用于记录所述第一清理机构和所述反吹启闭阀的启动次数并分别生成第一计数值和第二计数值,且当所述第一计数值超过第一预置值时生成第一预警信息、当所述第二计数值超过第二预置值时生成第二预警信息。

27、实现上述技术方案,通过计数器记录第一清理机构和反吹启闭阀的启动次数,即记录了第一滤芯和第二滤芯堵塞的次数,由于第一滤芯和第二滤芯的使用寿命相对固定,因此当堵塞次数达到一定量后,即需要进行更换,因此通过计数器记录的第一计数值和第二计数值并生成第一预警信息和第二预警信息,能够及时提示工作人员对第一滤芯和第二滤芯进行更换。

28、根据本公开实施例的第二方面,提供一种金属3d打印过滤处理方法,所述方法基于第一方面所述的金属3d打印过滤净化循环系统实现,包括:

29、将所述第一过滤单元、第二过滤单元和集气罐内置换成惰性气体后,引入打印室内的混合烟气进行过滤净化处理;

30、实时或周期性获取第一压差信号和第二压差信号,并将所述第一压差信号与第一预设压差阈值相比较、将所述第二压差信号与第二预设压差阈值相比较;

31、若所述第一压差信号超过第一预设压差阈值,控制相应第一过滤通道的第一控制阀关闭、并启动相应的第一清理机构预定时长后,重新开启第一控制阀;

32、若所述第二压差信号超过第二预设压差阈值,控制相应第二过滤通道的第二控制阀关闭、并启动相应的第二清理机构预定时长后,重新开启第二控制阀。

33、实现上述技术方案,在进行3d打印工作前先将打印室、第一过滤单元、第二过滤单元和集气罐内的空气置换成惰性气体,从而保证系统整体的氧含量控制在正常生产的工艺要求范围内,保证3d打印的安全性;在正常的打印过程中,含有惰性气体、烟尘和残渣的混合烟气会从打印室排出依次经过第一过滤单元和第二过滤单元进行过滤,同时第一压差传感器和第二压差传感器实时采集第一滤芯和第二滤芯两侧的压差,以判断第一滤芯和第二滤芯是否出现堵塞的情况;

34、当第一压差信号超过第一预设压差阈值时,此时控制与该第一滤芯对应的第一过滤通道关闭,即关闭相应的第一控制阀,同时启动第一清理机构对该第一滤芯产生超声振动,将吸附在第一滤芯上的烟尘颗粒振落,实现第一滤芯的在线清理,而其他第一过滤通道则保持正常流通过滤状态,清理完成后第一控制阀重新开启,相应的第一过滤通道重新打开进行混合烟气的流通过滤;同样的,当第二压差信号超过第二预设压差阈值时,此时即说明与其对应的第二滤芯发生了堵塞,此时控制与该第二滤芯对应的第二过滤通道关闭,即关闭相应的第二控制阀,同时启动第二清理机构对该第二滤芯进行反吹,将吸附在第二滤芯上的烟尘颗粒吹出,实现第二滤芯的在线清理,而其他第二过滤通道则保持正常流通过滤状态,清理完成后第二控制阀重新开启,相应的第二过滤通道重新打开进行混合烟气的流通过滤;

35、通过实时或周期性获取第一压差信号和第二压差信号,实现对第一滤芯和第二滤芯堵塞状态的判断,当出现堵塞情况时,分别由第一清理机构对第一滤芯进行清理、由第二清理机构对第二滤芯进行清理,从而实现在不停机的状态下即可以实现滤芯的在线清理,保证了加工过程的持续进行。

36、在一些示例性的实施方式中,所述方法还包括:

37、获取相邻两次第一清理机构启动的间隔时长,并将所述间隔时长与预设的阈值周期相比较,若所述间隔时长小于预定周期阈值,则在下一次启动所述第一清理机构启动时,同时控制所述反吹泵和所述反吹控制阀启动。

38、实现上述技术方案,通过打开反吹控制阀和反吹泵,对第一滤芯进行反吹辅助清理,从而配合第一清理机构将第一滤芯清理的更加彻底,提高清理效果。

39、综上所述,相比现有技术,本发明具有如下有益效果:

40、本发明实施例通过提供一种金属3d打印过滤净化循环系统及过滤处理方法,通过第一压差传感器和第二压差传感器分别采集第一滤芯和第二滤芯两侧的压差信号,从而能够实时判断第一滤芯和第二滤芯的堵塞情况,实现实时的检测预警,当判断出现堵塞情况时,及时关闭或切换第一过滤通道和第二过滤通道,通过相应的第一清理机构和第二清理机构对发生堵塞的第一滤芯和/或第二滤芯及时进行在线清理,从而实现在不停机的状态下即可以实现滤芯的清理,保证了加工过程的持续进行。

- 还没有人留言评论。精彩留言会获得点赞!