一种封闭式内置圆筒逆气流协同对撞滤筒清灰系统

本发明涉及粉尘处理设备,尤其涉及一种封闭式内置圆筒逆气流协同对撞滤筒清灰系统。

背景技术:

1、根据清灰机理的不同,目前的滤网清灰方式可分为机械振动和气流反吹两大类。机械振动清灰主要是通过摇动、抖动和频率较高、振幅较小的振动等方法使滤网表面灰尘脱落,但机械清灰方式易对滤筒结构造成损伤。气流清灰是利用反吹气流使滤筒胀缩将积尘抖落的清灰方法。目前气流清灰有以下几种常见形式:逆气流清灰、气环反吹清灰、回转反吹清灰、脉冲喷吹清灰,与机械清灰方式相比气流清灰具有处理风量大、清灰效果好、工作稳定、对滤袋损伤小等优点。但气流清灰方法也存在一些缺点,如进行清灰时滤筒需停止工作,影响滤筒工作效率;气流冲击过猛而损伤滤网,影响滤筒使用寿命;远离气流进气口的滤筒范围清灰效果较差,无法对滤筒各部分进行均匀清灰,因而还需借助人工进行手动清灰。

技术实现思路

1、发明目的:针对以上缺点,本发明提供一种可对滤筒均匀清灰的封闭式内置圆筒逆气流协同对撞滤筒清灰系统。

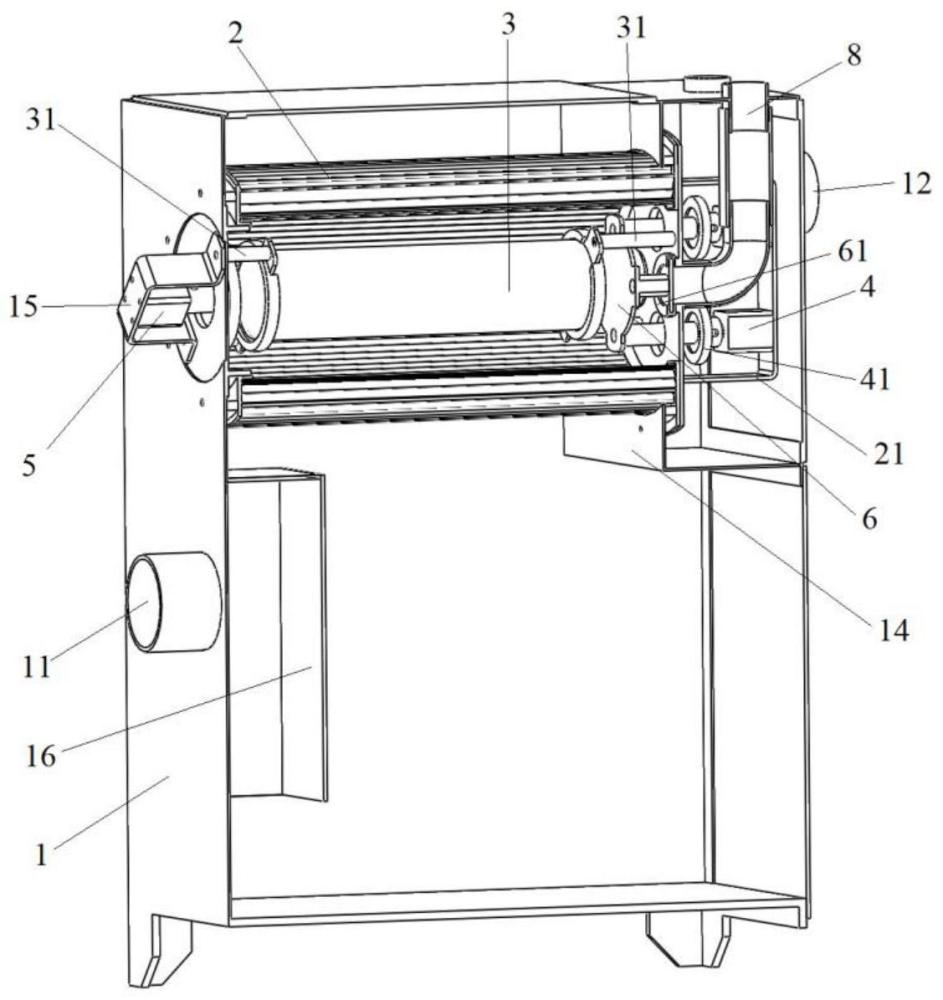

2、技术方案:为解决上述问题,本发明采用一种封闭式内置圆筒逆气流协同对撞滤筒清灰系统,包括外壳、安装于外壳内的若干滤筒、安装于滤筒内的圆筒,所述外壳侧面分别设有进风口和出风口,所述圆筒两端均为开口;所述滤筒两端分别设有第一驱动装置和第二驱动装置,所述第一驱动装置一端伸入滤筒内且伸入滤筒的一端连接有第一盖板,所述第二驱动装置一端伸入滤筒内且伸入滤筒的一端连接有第二盖板,所述第一盖板、第二盖板位置分别与圆筒两端的开口对应;滤筒安装有第一驱动装置的一端开有第一开孔,所述第一驱动装置上设有位置与第一开孔对应的第三盖板,外壳上还设有与大气连通的第二开孔,所述第二盖板位于圆筒一端开口与该第二开孔之间,滤筒一端还设有与大气连通的若干清灰管,所述第一盖板上设有若干清灰盖板,所述清灰盖板位置与清灰管在滤筒上的接口位置对应;

3、过滤状态下,第一盖板远离圆筒一端开口,清灰盖板覆盖于清灰管接口上,第三盖板远离第一开孔,第二盖板远离圆筒另一端开口并覆盖于第二开孔上,滤筒不与大气连通,圆筒上下端面均开放,气体从进风口进入,经过滤筒后经第一开孔从出风口流出;

4、清灰状态下,第一驱动装置驱动第一盖板移动,使第一盖板覆盖于圆筒一端的开口上,第三盖板覆盖于第一开孔上,且清灰盖板不覆盖于清灰管接口上,使清灰管与滤筒连通,第二驱动装置驱动第二盖板移动,使第二盖板远离第二开孔并覆盖于圆筒另一端开口,外部气体从第二开孔及清灰管进入滤筒内。

5、进一步的,所述第一驱动装置包括第一伸缩杆,所述第一盖板安装于第一伸缩杆末端,第一盖板及清灰盖板位于滤筒内部;所述清灰盖板位于第一盖板与清灰管接口之间,第三盖板安装于第一伸缩杆上,第三盖板位于滤筒外部;当第一盖板远离圆筒一端开口时,清灰盖板覆盖于清灰管接口上,同时第三盖板远离第一开孔;当第一盖板覆盖于圆筒一端开口上时,清灰盖板远离清灰管接口,同时第三盖板覆盖于第一开孔上。

6、进一步的,所述第二驱动装置包括第二伸缩杆,所述第二盖板安装于第二伸缩杆末端,第二伸缩杆伸出时,第二盖板覆盖于圆筒一端的开口上,第二伸缩杆缩回时,第二盖板覆盖于第二开孔上。

7、进一步的,所述外壳内设有滤筒安装板,所述滤筒一端安装于滤筒安装板上,滤筒另一端与外壳连接。

8、进一步的,所述圆筒两端均通过连接柱固定安装于滤筒安装板及外壳上,且圆筒与滤筒同轴设置。

9、进一步的,所述滤筒一端设有用于安装第一驱动装置的第一安装架,所述外壳上设有用于安装第二驱动装置的第二安装架。

10、进一步的,还包括计时器,所述计时器用于控制第一驱动装置和第二驱动装置的工作状态及工作时间。

11、进一步的,所述进风口位于外壳下部,所述外壳内设有与进风口位置对应的挡板,气体经挡板作用向外壳底部流动。

12、进一步的,所述出风口位于外壳上部,且出风口与风机连接。

13、进一步的,所述外壳下部设有用于收集灰尘的集尘箱。

14、有益效果:本发明相对于现有技术,其显著优点是(1)通过各盖板之间的配合,使滤筒可自由切换过滤状态及清灰状态;(2)清灰状态下,滤筒两端均设有供外部气体进入的进气口,使得滤筒两端均有气体进入,滤筒内部得到均匀清灰;(3)通过设置圆筒,在过滤状态下,不影响滤筒正常工作,在清灰状态下,形成封闭结构,缩小滤筒内部气体流动空间,进一步提高清灰效率;(4)并列设置多个滤筒,其中一个滤筒进行清灰时,其他滤筒正常工作,不影响系统过滤效率。

技术特征:

1.一种封闭式内置圆筒逆气流协同对撞滤筒清灰系统,其特征在于,包括外壳(1)、安装于外壳(1)内的若干滤筒(2)、安装于滤筒(2)内的圆筒(3),所述外壳(1)侧面分别设有进风口(11)和出风口(12),所述圆筒(3)两端均为开口;所述滤筒(2)两端分别设有第一驱动装置(4)和第二驱动装置(5),所述第一驱动装置(4)一端伸入滤筒(2)内且伸入滤筒(2)的一端连接有第一盖板(6),所述第二驱动装置(5)一端伸入滤筒(2)内且伸入滤筒(2)的一端连接有第二盖板(7),所述第一盖板(6)、第二盖板(7)位置分别与圆筒(3)两端的开口对应;滤筒(2)安装有第一驱动装置(4)的一端开有第一开孔(22),所述第一驱动装置(4)上设有位置与第一开孔(22)对应的第三盖板(41),外壳(1)上还设有与大气连通的第二开孔(13),所述第二盖板(7)位于圆筒(3)一端开口与该第二开孔(13)之间,滤筒(2)一端还设有与大气连通的若干清灰管(8),所述第一盖板(6)上设有若干清灰盖板(61),所述清灰盖板(61)位置与清灰管(8)在滤筒(2)上的接口位置对应;

2.如权利要求1所述的滤筒清灰系统,其特征在于,所述第一驱动装置(4)包括第一伸缩杆,所述第一盖板(6)安装于第一伸缩杆末端,第一盖板(6)及清灰盖板(61)位于滤筒(2)内部;所述清灰盖板(61)位于第一盖板(6)与清灰管(8)接口之间,第三盖板(41)安装于第一伸缩杆上,第三盖板(41)位于滤筒(2)外部;当第一盖板(6)远离圆筒(3)一端开口时,清灰盖板(61)覆盖于清灰管(8)接口上,同时第三盖板(41)远离第一开孔(22);当第一盖板(6)覆盖于圆筒(3)一端开口上时,清灰盖板(61)远离清灰管(8)接口,同时第三盖板(41)覆盖于第一开孔(22)上。

3.如权利要求2所述的滤筒清灰系统,其特征在于,所述第二驱动装置(5)包括第二伸缩杆,所述第二盖板(7)安装于第二伸缩杆末端,第二伸缩杆伸出时,第二盖板(7)覆盖于圆筒(3)一端的开口上,第二伸缩杆缩回时,第二盖板(7)覆盖于第二开孔(13)上。

4.如权利要求3所述的滤筒清灰系统,其特征在于,所述外壳(1)内设有滤筒安装板(14),所述滤筒(2)一端安装于滤筒安装板(14)上,滤筒(2)另一端与外壳(1)连接。

5.如权利要求4所述的滤筒清灰系统,其特征在于,所述圆筒(3)两端均通过连接柱(31)固定安装于滤筒安装板(14)及外壳(1)上,且圆筒(3)与滤筒(2)同轴设置。

6.如权利要求5所述的滤筒清灰系统,其特征在于,所述滤筒(2)一端设有用于安装第一驱动装置(4)的第一安装架(21),所述外壳(1)上设有用于安装第二驱动装置(5)的第二安装架(15)。

7.如权利要求1所述的滤筒清灰系统,其特征在于,还包括计时器,所述计时器用于控制第一驱动装置(4)和第二驱动装置(5)的工作状态及工作时间。

8.如权利要求1所述的滤筒清灰系统,其特征在于,所述进风口(11)位于外壳(1)下部,所述外壳(1)内设有与进风口(11)位置对应的挡板(16),气体经挡板(16)作用向外壳(1)底部流动。

9.如权利要求1所述的滤筒清灰系统,其特征在于,所述出风口(12)位于外壳(1)上部,且出风口(12)与风机连接。

10.如权利要求1所述的滤筒清灰系统,其特征在于,所述外壳(1)下部设有用于收集灰尘的集尘箱(17)。

技术总结

本发明公开了一种封闭式内置圆筒逆气流协同对撞滤筒清灰系统,包括外壳、安装于外壳内的若干滤筒、安装于滤筒内的圆筒,用于控制内部气体流动路径的第一盖板、第二盖板、第三盖板及清灰盖板;本发明的滤筒清灰系统具有过滤状态和清灰状态,过滤状态下,圆筒两端开口处于开放状态,不影响滤筒正常工作,气体从进风口进入,经过滤筒过滤后从出风口流出;清灰状态下,圆筒两端开口被第一盖板和第二盖板覆盖,处于封闭状态,通过第三盖板及清灰盖板的配合,使外部气体从滤筒两端进入,对滤筒进行清灰。进行清灰时,滤筒两端均有气体进入,可对滤筒进行均匀清灰,且由于圆筒处于封闭状态,缩小了滤筒内部气体流动空间,进一步提高清灰效率。

技术研发人员:方喜峰,徐鹏举,董亚栋

受保护的技术使用者:江苏科技大学

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!