一种氮化硅陶瓷浆料脉冲脱泡装置以及方法与流程

本发明是一种氮化硅陶瓷浆料脉冲脱泡装置以及方法,属于氮化硅陶瓷制备。

背景技术:

1、氮化硅陶瓷是兼具高强度和高导热的最佳半导体绝缘基板材料,广泛应用于功率半导体器件上,氮化硅陶瓷的制备步骤包括制浆、脱泡、成型、排胶、烧结,其中脱泡是工序中关键的一步,低泡陶瓷浆料是制备高性能氮化硅陶瓷的前提;

2、如果陶瓷浆料中的气泡过多,会导致成型坯体气孔较多,轻则产生缺陷,影响陶瓷烧结收缩、微观形成,从而造成陶瓷表面有缺陷、强度、热导等性能下降的情况,重则烧结良品率降低,生产效率低,浪费多,致使生产成本增加;

3、因此对成型前的浆料进行脱泡是十分必要的,目前陶瓷浆料的除泡方法主要有三种:使用消泡剂、慢速搅拌和真空除泡,消泡剂可能会与浆料中的化合物反应影响浆料性能,另外两种除泡方式为了保证脱泡效果,一般要存在长时间工作,会使脱泡效率差。

4、本

技术实现要素:

5、针对现有技术中的问题,本发明提供了一种氮化硅陶瓷浆料脉冲脱泡装置以及方法。

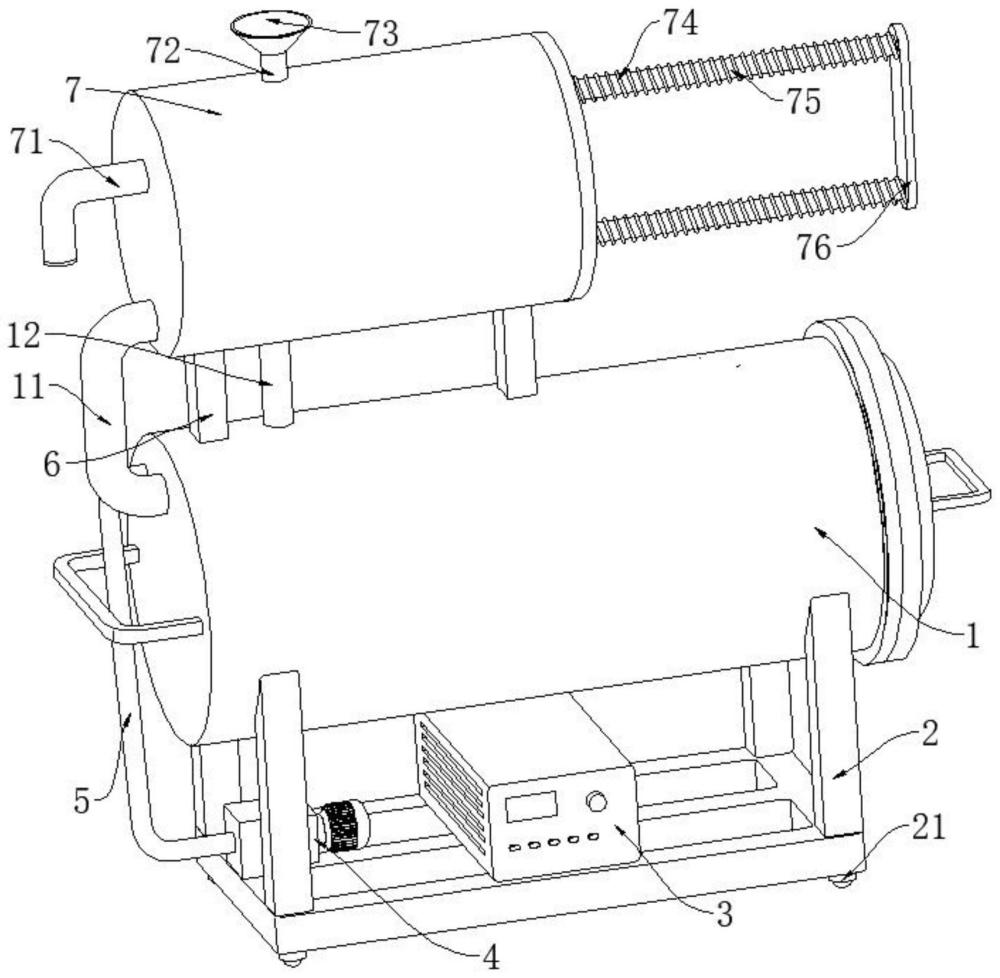

6、本发明解决其技术问题所采用的技术方案是:一种氮化硅陶瓷浆料脉冲脱泡装置,包括机架,所述机架上端安装左高右低倾斜布置的罐体,所述罐体内部设置内筒,且内筒沿着罐体长度方向布置,所述内筒外端设置螺旋加热棒,且螺旋加热棒位于罐体内;

7、所述机架内部底端安装超声波发生器,所述内筒内部底端等距镶嵌多个探头,且探头与超声波发生器电连接,所述机架内部底端设置真空泵,且真空泵位于超声波发生器左侧;

8、所述真空泵的进口连通安装带有控制阀的吸管,所述吸管另一端穿过机架并与罐体左端连通,所述吸管与罐体连通位置位于内筒内侧,所述罐体上端安装左低右高倾斜布置的预处理件,所述罐体左端连通安装带有控制阀的输料管,且输料管位于吸管外侧,所述输送管与罐体连通位置位于内筒内侧,所述输料管另一端与预处理件连通布置。

9、进一步地,所述预处理件包括左低右高倾斜布置的料罐,所述料罐位于罐体正上方,所述罐体与料罐之间对称设置两个托举杆;

10、所述输料管另一端与料罐左端连通布置,所述料罐内部安装滤网,所述料罐内部滑动连接活塞,且活塞位于滤网右侧,所述活塞右端对称转动连接两个导杆,两个所述导杆均延伸出料罐右侧,且料罐与导杆滑动连接;

11、所述料罐右侧设置竖向布置的活动板,且活动板位于罐体上方,两个所述导杆另一端均设置在活动板左端上,所述活动板与料罐之间对称设置两个弹性件,且弹性件位于导杆外侧。

12、进一步地,所述活动板右端面向左凹陷形成两个螺纹孔,且螺纹孔贯穿活动板,所述导杆右端中部安装螺柱,且螺柱螺纹连接在螺纹孔内,所述螺柱右端面向左凹陷形成六角孔。

13、进一步地,所述料罐上端连通设置带有控制阀的上料管,所述上料管与料罐连通位置位于滤网与活塞之间,所述上料管上端连通安装上宽下窄布置的锥形罩。

14、进一步地,所述内筒外端设置环形隔板,且环形隔板位于螺旋加热棒右侧,所述环形隔板安装在罐体内壁上;

15、所述罐体下端设置带有控制阀的排料管,且排料管位于机架右侧,所述排料管上端穿过罐体并与内筒连通,且排料管位于环形隔板右侧。

16、进一步地,所述机架下端四个棱角位置均安装滚动构件的固定部,所述罐体左端设置把手架,且把手架位于输料管下侧。

17、一种氮化硅陶瓷浆料脉冲脱泡方法,该方法应用一种氮化硅陶瓷浆料脉冲脱泡装置所制备,该方法包括以下步骤:

18、第一步、预处理,通过上料管以及锥形罩将球磨混合后的陶瓷浆料放入料罐内,再利用活塞进行挤压作业,从而将陶瓷浆料穿过滤网,通过滤网对陶瓷浆料进行过滤析出;

19、第二步、上料,将过滤析出的陶瓷浆料通过输料管输送到内筒内,同时利用螺旋加热棒将内筒内温度提升至35-55℃,并始终保持;

20、第三步、脱泡,利用真空泵将内筒内抽至真空状态,并使真空度成-92到-90pa,脱泡3-10min后,将内筒内真空度卸压至-40到-45pa,维持3-10min后,然后将内筒内卸压至真空度0,维持3-10min,接着将以上步骤重复2-6次;

21、第四步、超声处理,在利用真空泵对内筒进行抽真空作业同时,利用超声波发生器以及多个探头在内筒内产生脉冲,并使脉冲随着真空度变化而变化,超声维持;

22、第五步、流延成型,利用排料管将内筒内脱泡完成的陶瓷浆料排出,并将排出的陶瓷浆料输送到流延设备内,通过流延制备将陶瓷浆料制备出坯体。

23、本发明的有益效果:

24、1、利用真空泵、吸管使内筒内呈真空状态,并利用超声波发生器以及多个探头,在内筒内产生超声脉冲,可在真空的环境下利用超声脉冲进行脱泡作业,并实现采用阶梯式真空度脉冲脱泡作业,脱泡时间短,提升脱泡效率,使氮化硅陶瓷浆料的性能高,有效保证后续制备的坯体的质量,使坯体的微观组织均匀,无明显缺陷,并且烧结得到的瓷片密度较高,性能优异。

25、2、超声脉冲的振动会使内筒内氮化硅陶瓷浆料的气泡出现聚集,并使得气泡破碎并上升液面上,并且在真空的环境下使膨胀破碎的气泡在超声作用下更快消失,会使氮化硅陶瓷浆料更均匀,比仅真空脱泡或在常温常压环境超声脱泡效率更高,得到的氮化硅陶瓷浆料质量更稳定。

26、3、利用真空泵以及吸管,对内筒进行抽气作业,同时料罐内气体沿着输料管进入内筒内,从而使料罐内产生负压,并使活塞沿着料罐向左运动,活塞向左运动会对料罐内氮化硅陶瓷浆料进行施压,从而使氮化硅陶瓷浆料过滤析出滤网,而过滤析出的氮化硅陶瓷浆料会随着气体沿着输料管进入内筒内,使抽真空操作、上料操作以及过滤析出操作之间进行联动,结构简单,有效降低设备成本,并且活塞的加压,使得氮化硅陶瓷浆料中的空气经过挤压挤出一部分,提升脱泡效率。

27、4、在呈真空状态的内筒进行卸压时,外界气体通过l型气管进入料罐内,可利用进入料罐内的外界气体对滤网进行反向吹拂,实现对滤网进行清理,有效保证后续能正常进行过滤析出作业,并使清理操作和卸压作业产生联动,减少生产成本。

技术实现思路

技术特征:

1.一种氮化硅陶瓷浆料脉冲脱泡装置,其特征在于:包括机架(2),所述机架(2)上端安装左高右低倾斜布置的罐体(1),所述罐体(1)内部设置内筒(15),且内筒(15)沿着罐体(1)长度方向布置,所述内筒(15)外端设置螺旋加热棒(17),且螺旋加热棒(17)位于罐体(1)内;

2.根据权利要求1所述的氮化硅陶瓷浆料脉冲脱泡装置,其特征在于:所述预处理件包括左低右高倾斜布置的料罐(7),所述料罐(7)位于罐体(1)正上方,所述罐体(1)与料罐(7)之间对称设置两个托举杆(6);

3.根据权利要求2所述的氮化硅陶瓷浆料脉冲脱泡装置,其特征在于:所述活动板(76)右端面向左凹陷形成两个螺纹孔,且螺纹孔贯穿活动板(76),所述导杆(75)右端中部安装螺柱,且螺柱螺纹连接在螺纹孔内,所述螺柱右端面向左凹陷形成六角孔。

4.根据权利要求2所述的氮化硅陶瓷浆料脉冲脱泡装置,其特征在于:所述料罐(7)上端连通设置带有控制阀的上料管(72),所述上料管(72)与料罐(7)连通位置位于滤网(78)与活塞(77)之间,所述上料管(72)上端连通安装上宽下窄布置的锥形罩(73)。

5.根据权利要求1所述的氮化硅陶瓷浆料脉冲脱泡装置,其特征在于:所述内筒(15)外端设置环形隔板(16),且环形隔板(16)位于螺旋加热棒(17)右侧,所述环形隔板(16)安装在罐体(1)内壁上;

6.根据权利要求2所述的氮化硅陶瓷浆料脉冲脱泡装置,其特征在于:所述机架(2)下端四个棱角位置均安装滚动构件的固定部,所述罐体(1)左端设置把手架,且把手架位于输料管(11)下侧。

7.一种氮化硅陶瓷浆料脉冲脱泡方法,其特征在于:该方法应用权利要求1-6所述的一种氮化硅陶瓷浆料脉冲脱泡装置所制备,该方法包括以下步骤:

技术总结

本发明涉及氮化硅陶瓷制备技术领域,具体的说是一种氮化硅陶瓷浆料脉冲脱泡装置以及方法,该装置,包括机架,所述机架上端安装罐体,所述罐体内部设置内筒,所述内筒外端设置螺旋加热棒,所述机架内部底端安装超声波发生器,所述内筒内部底端等距镶嵌多个探头,且探头与超声波发生器电连接,所述机架内部底端设置真空泵,所述真空泵的进口连通安装吸管,所述吸管另一端穿过机架并与罐体左端连通,所述罐体左端连通安装输料管,该设计实现采用阶梯式真空度脉冲脱泡作业,脱泡时间短,提升脱泡效率,使氮化硅陶瓷浆料的性能高,有效保证后续制备的坯体的质量。

技术研发人员:葛荘,丁颖颖,王斌,闫培田,余祖森

受保护的技术使用者:江苏富乐华功率半导体研究院有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!