醋酸精馏与甲醇精馏过程的能量集成系统的制作方法

本发明涉及节能环保领域,具体涉及一种醋酸精馏与甲醇精馏过程的能量集成系统。

背景技术:

1、醋酸是重要的化工原料,被广泛应用于农药、医药、化工、轻工、纺织、橡胶、照相药品制造、电子、食品等领域。醋酸的生产方法有多种,例如,乙醇法、乙烯乙醛法、甲醇羰基合成法等,其中甲醇羰基合成法因具有甲醇转化率高的优点,成为煤化工企业用于生产醋酸的一种主流工艺。

2、采用甲醇羰基合成法生产醋酸时,原料甲醇主要由合成气合成而来,企业通常会在布置醋酸生产装置的同时配置甲醇生产装置,以满足原料甲醇的持续供给。

3、未经纯化的甲醇粗产物中往往含有较多的杂质,为了提高甲醇的纯度,满足醋酸生产流程的要求,通常需要对甲醇粗产物进行精馏操作,以去除甲醇中的杂质成分。

4、精馏是一种常见的纯化方式,其利用不同成分沸点的差异,通过反复加热和冷却液体混合物,将杂质组分逐步分离进而得到纯化产物。

5、甲醇精馏是甲醇生产工艺中能耗很高的一道工序,为了降低甲醇精馏工序的能耗,研究人员提出了三塔双效流程、四塔双效流程、四塔三效流程、五塔四效流程等措施,其中应用最为广泛的是四塔双效流程。四塔双效流程由甲醇精馏预塔、甲醇精馏加压塔、甲醇精馏常压塔和甲醇精馏回收塔四座精馏塔组成:甲醇精馏预塔的作用是脱除轻组分,常压操作,塔釜温度一般控制在70℃左右;甲醇精馏加压塔塔釜温度为120℃左右,甲醇精馏常压塔塔釜温度为100℃左右,甲醇精馏加压塔与甲醇精馏常压塔构成双效精馏,即,甲醇精馏加压塔塔顶气相为甲醇精馏常压塔塔釜再沸器提供热量,同时被冷凝成液体,一部分作为产品采出,一部分作为甲醇精馏加压塔的回流液回流至甲醇精馏加压塔的塔顶;甲醇精馏常压塔塔顶采出甲醇产品,塔釜含少量甲醇及杂醇的废水进入回收塔,甲醇精馏常压塔也经常在提馏段设侧线采出,除去大部分杂醇;甲醇精馏回收塔实际上是气提塔,回收废水中的醇类,使废水达到排放标准。甲醇精馏装置的能耗一般以吨甲醇蒸汽消耗作为评价标准,现有工艺的能耗水平普遍为0.9-1.3吨蒸汽/吨甲醇(其中,甲醇精馏加压塔及其再沸器的能耗约占整个精馏装置能耗的90%)。多效精馏虽然在一定程度上降低了能耗,但精馏工序的能耗水平仍处于高位,并且多效精馏系统结构复杂、操作难度大、生产成本高,因此,探索新的甲醇精馏系统的节能路径仍十分重要。

6、制备得到纯化的原料甲醇之后,将甲醇与其它组分一起输送到醋酸生产装置中用于合成醋酸,由于物料物理化学性质的差异、工艺路线设计、副反应影响等因素,从醋酸反应器出来的醋酸粗产物中也不可避免地含有未反应的原料、催化剂、副产物、水等杂质,醋酸粗产物同样需要经历一系列分离过程才能得到纯化的醋酸。

7、精馏同样是用于纯化醋酸的主要提纯工艺,醋酸的精馏工艺中包含两座能耗很高的精馏塔,分别称为醋酸精馏干燥塔(或称为“水分离塔”,根据习惯名称不一)和醋酸精馏产品塔(或称为“精制塔”,根据习惯名称不一)。醋酸精馏干燥塔主要用于清除物料中的水和其它杂质组分,醋酸精馏产品塔主要用于生产醋酸产品。醋酸精馏干燥塔塔顶气的温度在133℃左右,醋酸精馏产品塔塔顶气的温度在135℃左右,这两座塔的塔顶气温度均较高,塔顶气冷凝潜热量大,与常规的低压蒸汽的品质相当,但目前对这部分热量尚缺乏有效的回收利用手段,醋酸精馏干燥塔及醋酸精馏产品塔塔顶气的热量主要通过循环水冷却掉了,此过程不仅浪费了潜在能源,还消耗了大量的循环水。

8、如何回收利用醋酸精馏工序中醋酸精馏干燥塔及醋酸精馏产品塔塔顶气的热量、减少循环水的消耗,以及如何降低甲醇精馏工序的能耗,对于煤化工企业而言意义重大。

9、然而,在生产实践中,由于醋酸精馏装置和甲醇精馏装置通常来自不同的供应商,不同供应商各自按照自己的工艺特点进行醋酸精馏装置、甲醇精馏装置的设计,没有考虑两套精馏装置之间能量交互及集成的机会。

10、发明人研究发现:醋酸精馏干燥塔、醋酸精馏产品塔塔顶气的温度在133-135℃之间,塔顶气冷凝潜热量很大,而甲醇精馏耗热大且各塔釜温度低于前述塔顶气温度,以四塔双效流程为例,甲醇精馏预塔塔釜温度为70℃左右,甲醇精馏加压塔塔釜温度在120℃左右,甲醇精馏常压塔塔釜温度在100℃左右,并且甲醇精馏加压塔再沸器的物料加热也是气化过程,且以潜热为主,温度变化范围较小,因此,醋酸精馏干燥塔、醋酸精馏产品塔塔顶气(133-135℃)与甲醇精馏加压塔的再沸器之间(甲醇精馏加压塔塔釜温度120℃左右)存在能量交互利用的可行性;并且,甲醇精馏装置及醋酸精馏装置在煤化工企业往往又同时出现,为二者之间的能量交互利用提供了可能性。如何实现甲醇精馏过程与醋酸精馏过程的能量交互利用,既充分回收利用醋酸精馏工序中醋酸精馏干燥塔、醋酸精馏产品塔塔顶气的热量,又能降低循环水的消耗、降低甲醇精馏工序的能耗,实现节能减排,是本发明追求的目标。

技术实现思路

1、本发明旨在针对现有技术中存在的醋酸精馏装置能量损失大、循环水消耗大,以及甲醇精馏装置能耗大的问题,提供一种醋酸精馏与甲醇精馏过程的能量集成系统。

2、为了实现上述发明目的,根据本发明的一种实施方式,所提供的技术方案如下:

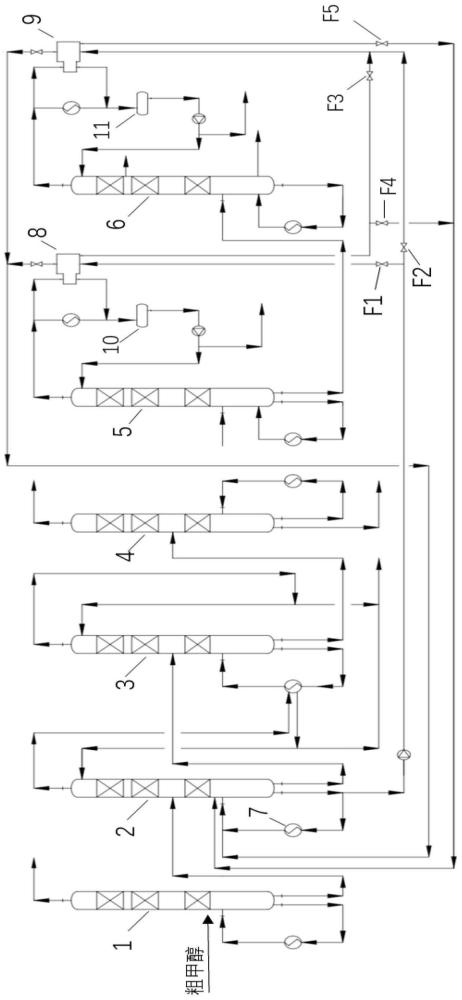

3、一种醋酸精馏与甲醇精馏过程的能量集成系统,包括醋酸精馏装置、甲醇精馏装置;所述醋酸精馏装置包括醋酸精馏干燥塔、醋酸精馏产品塔;所述甲醇精馏装置包括甲醇精馏加压塔;所述甲醇精馏加压塔配置第一再沸器,第一再沸器以蒸汽为热源;

4、所述甲醇精馏加压塔还配置第二再沸器和/或第三再沸器;

5、第二再沸器以醋酸精馏干燥塔的塔顶气为热源,甲醇精馏加压塔经管线与第二再沸器连接,第二再沸器经管线与醋酸精馏干燥塔连接;

6、第三再沸器以醋酸精馏产品塔的塔顶气为热源,甲醇精馏加压塔经管线与第三再沸器连接,第三再沸器经管线与醋酸精馏产品塔连接。

7、优选的,第二再沸器的甲醇溶液出口侧经管线与第三再沸器的甲醇溶液入口侧连接。

8、本发明所述的第二再沸器、第三再沸器选自本领域常见的高效换热器,优选的,所述第二再沸器、第三再沸器为全焊接板式高效再沸器,更具体的,例如可以采用在先专利201520479909.x中公开的釜式再沸器。

9、根据本发明的一种实施方式,甲醇精馏加压塔与第二再沸器的连接管线上设有第一阀门,通过第一阀门控制甲醇精馏加压塔与第二再沸器的连通;甲醇精馏加压塔与第三再沸器的连接管线上设有第二阀门,通过第二阀门控制甲醇精馏加压塔与第三再沸器的连通;第二再沸器的甲醇溶液出口侧与第三再沸器的甲醇溶液入口侧的连接管线上设有第三阀门,通过第三阀门控制第二再沸器与第三再沸器的连通。

10、在生产过程中,一种操作方式如下:

11、从甲醇精馏加压塔塔釜输送出的部分甲醇溶液进入第一再沸器,与进入第一再沸器的蒸汽热交换后部分转化为气相,气相被送回至甲醇精馏加压塔;同时,开启第一阀门、第三阀门,关闭第二阀门,从甲醇精馏加压塔塔釜输送出的部分甲醇溶液经管线依次进入第二再沸器、第三再沸器执行再沸操作,具体而言,从甲醇精馏加压塔塔釜输送出的部分甲醇溶液经管线进入第二再沸器,与从醋酸精馏干燥塔塔顶进入第二再沸器的塔顶气热交换后部分转化为气相,气相经管路送回至甲醇精馏加压塔,未被气化的甲醇溶液经管线由第二再沸器进入第三再沸器,与从醋酸精馏产品塔塔顶进入第三再沸器的塔顶气热交换后部分转化为气相,气相经管线送回至甲醇精馏加压塔,未转化为气相的甲醇溶液由第三再沸器经管线输送至甲醇精馏加压塔。

12、上述操作方式中,第二再沸器以醋酸精馏干燥塔的塔顶气为热源,第三再沸器以醋酸精馏产品塔的塔顶气为热源,使甲醇溶液依次连续流经第二再沸器、第三再沸器,保障了液相甲醇的气化效果。

13、在生产过程中,另一种操作方式如下:

14、从甲醇精馏加压塔塔釜输送出的部分甲醇溶液进入第一再沸器,与进入第一再沸器的蒸汽热交换后部分转化为气相,气相被送回至甲醇精馏加压塔;同时,“开启第一阀门、关闭第二阀门、关闭第三阀门”或“开启第二阀门、关闭第一阀门、关闭第三阀门”,从甲醇精馏加压塔塔釜输送出的部分甲醇溶液经管线分别进入第二再沸器或第三再沸器执行再沸操作,具体而言,使从甲醇精馏加压塔塔釜输送出的部分甲醇溶液经管线进入第二再沸器或第三再沸器,在第二再沸器或第三再沸器中,与从醋酸精馏干燥塔塔顶进入第二再沸器的塔顶气或从醋酸精馏产品塔塔顶进入第三再沸器的塔顶气热交换后部分转化为气相,从第二再沸器或第三再沸器流出的气相经管线送回至甲醇精馏加压塔,未转化为气相的甲醇溶液分别由第二再沸器或第三再沸器经管线送回甲醇精馏加压塔。可选的,在第二再沸器至甲醇精馏加压塔的甲醇溶液回路上设置第四阀门;在第三再沸器至甲醇精馏加压塔的甲醇溶液回路上设置第五阀门。

15、上述操作方式通过第一阀门、第二阀门及第三阀门控制第二再沸器和/或第三再沸器的开启或关闭。在生产实践中,可根据甲醇精馏、醋酸精馏的生产负荷,或第一再沸器所需的蒸汽量灵活调节第二再沸器和/或第三再沸器的开启或关闭。当第一再沸器所需的蒸汽量较大时,可考虑同时开启第二再沸器和第三再沸器,充分利用醋酸精馏干燥塔、醋酸精馏产品塔的塔顶气热量作为能量补给。

16、根据本发明提供的技术方案,由醋酸精馏干燥塔进入第二再沸器的塔顶气经第二再沸器冷凝降温后经管线输送至第一回流槽;由醋酸精馏产品塔进入第三再沸器的塔顶气经第三再沸器冷凝降温后经管线输送至第二回流槽。

17、优选的,第二再沸器与第一回流槽之间的连接管线上设置第一冷却器,由醋酸精馏干燥塔进入第二再沸器的塔顶气从第二再沸器流出并再次经第一冷却器冷却后被输送至第一回流槽;第三再沸器与第二回流槽的连接管线上设置第二冷却器,由醋酸精馏产品塔进入第三再沸器的塔顶气从第三再沸器流出并再次经第二冷却器冷却后被输送至第二回流槽。通过设置第一冷却器、第二冷却器,能保证塔顶气冷凝后充分冷却降温。

18、根据本发明提供的技术方案,从第二再沸器和/或第三再沸器流出的气相经管线送回至甲醇精馏加压塔。

19、优选的,从第二再沸器和/或第三再沸器流出的气相经过热器进一步升温,之后经管线送回至甲醇精馏加压塔。所述过热器采用领域内常见的换热器,通过设置过热器,能防止气相在被送至甲醇精馏加压塔之前发生液化,保障了气化效果,避免了冷凝积液问题、保证了输送过程通畅。

20、本发明的基本原理:

21、考虑到企业在布置醋酸生产线时,通常会同时布置甲醇生产装置以满足原料甲醇的供给需求,并且醋酸生产装置、甲醇生产装置一般均会设置精馏系统,而醋酸精馏系统中干燥塔、产品塔的塔顶气温度在133-135℃之间,塔顶气冷凝潜热量很大,而甲醇精馏系统耗热大且各塔釜温度低于前述塔顶气温度,再沸器的物料加热也是气化过程,且以潜热为主,温度变化范围较小,因此,醋酸精馏干燥塔、产品塔的塔顶气(133-135℃)与甲醇精馏系统的加压塔再沸器之间(加压塔塔釜温度120℃左右)存在能量集成及交互利用的可能性;为了回收利用醋酸精馏系统中干燥塔、产品塔塔顶气的热量并有效降低甲醇精馏系统的能耗,本发明为甲醇精馏加压塔增设了第二再沸器和/或第三再沸器,第二再沸器以醋酸精馏干燥塔的塔顶气为热源,第三再沸器以醋酸精馏产品塔的塔顶气为热源,由此实现甲醇精馏过程与醋酸精馏过程的能量交互利用,利用醋酸精馏干燥塔、醋酸精馏产品塔塔顶气的热量,减少甲醇精馏加压塔再沸器的蒸汽使用量,降低甲醇精馏系统的能耗水平。

22、本发明的有益效果:

23、在生产线中,为了充分回收利用醋酸精馏系统中干燥塔及产品塔塔顶气的热量并有效降低甲醇精馏系统的能耗,本发明为甲醇精馏加压塔增设了第二再沸器和/或第三再沸器,第二再沸器以醋酸精馏干燥塔的塔顶气为热源,第三再沸器以醋酸精馏产品塔的塔顶气为热源,由此实现甲醇精馏过程与醋酸精馏过程的能量交互,利用醋酸精馏干燥塔及醋酸精馏产品塔塔顶气的热量;装置负荷配置适当,正常生产第一再沸器蒸汽用量很小,甚至不用蒸汽,只是开车或负荷调整时用较多蒸汽,减少甲醇精馏加压塔再沸器的蒸汽使用量,降低甲醇精馏系统的能耗。

24、以“50万吨/年甲醇”的生产线为例,现有技术中的普遍能耗水平为0.9-1.3吨蒸汽/吨甲醇,按此标准,采用蒸汽作为甲醇精馏系统的热源时,每年需要蒸汽量为45-65万吨。如果采用本发明的能量集成技术,每年需要的蒸汽量为10.4-20.4万吨,本发明的能耗仅为现有技术能耗23%-31%,并且,采用本发明提供的技术方案,每年还能节约循环冷却水约2500万吨、减少水耗约34.6万吨、节约标煤约3.1万吨、减少co2排放量7.9万吨。

25、具体到本发明技术构思的技术效果:

26、1、通过为甲醇精馏加压塔增设第二再沸器和/或第三再沸器,第二再沸器以醋酸精馏干燥塔的塔顶气为热源,第三再沸器以醋酸精馏产品塔的塔顶气为热源,由此实现甲醇精馏过程与醋酸精馏过程的能量交互利用,利用醋酸精馏干燥塔及醋酸精馏产品塔塔顶气的热量,装置负荷配置适当,正常生产第一再沸器蒸汽用量很小,甚至不用蒸汽,只是开车或负荷调整时用较多蒸汽,有效减少了甲醇精馏加压塔再沸器的蒸汽使用量,降低了甲醇精馏系统的能耗水平,不仅节能而且减排;

27、2、本发明在充分回收利用醋酸精馏系统中醋酸精馏干燥塔、醋酸精馏产品塔塔顶气热量的同时,还减少了塔顶气循环冷却用水的使用量,减少水、电耗量,降低企业运营成本;

28、3、本发明在甲醇精馏加压塔与第二再沸器的连接管线上设置第一阀门,在甲醇精馏加压塔与第三再沸器的连接管线上设置第二阀门,第二再沸器的甲醇溶液出口侧与第三再沸器的甲醇溶液入口侧的连接管线上设第三阀门,通过第一阀门、第二阀门、第三阀门控制第二再沸器和/或第三再沸器的开启或关闭,可根据甲醇精馏、醋酸精馏的生产负荷、根据生产线的实际需求调节醋酸精馏干燥塔、醋酸精馏产品塔塔顶气的热量补给情况及供需关系;

29、4、通过在第二再沸器与第一回流槽之间的连接管线上设置第一冷却器,在第三再沸器与第二回流槽的连接管线上设置第二冷却器,保证了醋酸精馏干燥塔、醋酸精馏产品塔塔顶气的充分冷却降温;

30、5、从第二再沸器和/或第三再沸器流出的气相经过热器进一步升温,有效防止了气相在被送至甲醇精馏加压塔之前发生液化,保障了气化效果,避免了冷凝积液问题、保证了输送过程通畅。

- 还没有人留言评论。精彩留言会获得点赞!