一种三层以下石墨烯生产设备、方法及超声波搅拌供料装置与流程

本发明涉及石墨烯生产,特别是涉及一种三层以下石墨烯生产设备、方法及超声波搅拌供料装置。

背景技术:

1、随着工业发展中对物料浓缩、蒸馏、干化、萃取、裂解、提炼的要求不断飞速发展,对浓缩、蒸馏、干化、萃取、裂解、提炼设备提出了更高的要求,因传统的浓缩、蒸馏、干化、萃取、裂解、液、固、气一次性的提炼分离设备工艺复杂,设备笨重体积大,投资成本高,人力多、耗能高,已经不能适应目前工业化大生产的需求。

2、螺杆泵是容积式转子泵,是依靠由螺杆和衬套形成的密封腔的容积变化来吸入和排出液体的,为了满足需要,目前出现了一种具有涡流结构的喷雾螺杆泵,现有的喷雾螺杆泵的工作原理是将水吸入泵体中,通过涡流结构形成涡流,再通过出水管将水排入输水管中,并通过雾化片将水雾化,再通过喷头喷出,就能够完成喷雾工作。如现有专利文献cn214347303u提出的一种具有涡流结构的喷雾螺杆泵。

3、本技术的发明人在先公开了多件改进型的利用超临界蒸汽制备石墨烯的相关专利文献,例如:cn107314359a超临界电喷闪蒸锅炉、cn108704597a超临界蒸汽对撞物质热分解冷凝还原装置、cn106152109b燃气燃油熔盐一体化锅炉热分离物质的装置、cn105927954b固体燃料、熔盐一体化蒸汽锅炉等发明专利。

4、专利文献cn116498948a是发明人在先研发的通过超临界技术通用设备生产石墨烯的技术。鳞片石墨的层间就像玻璃片一样堆在一起,在实验的过程中发现单纯依靠搅拌鳞片石墨粉,水分很难渗透到鳞片石墨的裂隙之中,导致鳞片石墨粉在热分解炉中闪蒸、气爆、膨胀、裂解的过程中受力不均匀,且鳞片石墨粉受内部的膨胀力较小,进而影响石墨烯产品的粒度。另外,鳞片石墨浆体成股通过螺杆输送器送入蒸汽对撞器中,超临界蒸汽冲撞鳞片石墨粉浆体,浆体受力被打成的粒度大小区间范围大,不够均匀,导致最终得到的石墨烯产品粒度大小跨径大,细粒度的石墨烯产品数量不如预期。发明人在先公开的设备由于没有对鳞片石墨进行充分的处理,导致需要多次对撞才能得到较小粒度的石墨烯产品,工作效率低、耗费能源大,不利于成本控制。

5、以上背景技术内容的公开仅用于辅助理解本发明的构思及技术方案,其并不必然属于本专利申请的现有技术,在没有明确的证据表明上述内容在本专利申请的申请日已经公开的情况下,上述背景技术不应当用于评价本技术的新颖性和创造性。

技术实现思路

1、本发明目的在于提出一种通过振荡结合搅拌的方式提高石墨烯产品粒度的均匀性,大幅提高成品的合格率的三层以下石墨烯生产设备及超声波搅拌供料装置。

2、为此,本发明提出一种三层以下石墨烯生产设备、方法及超声波搅拌供料装置。

3、优选地,本发明还可以具有如下技术特征:

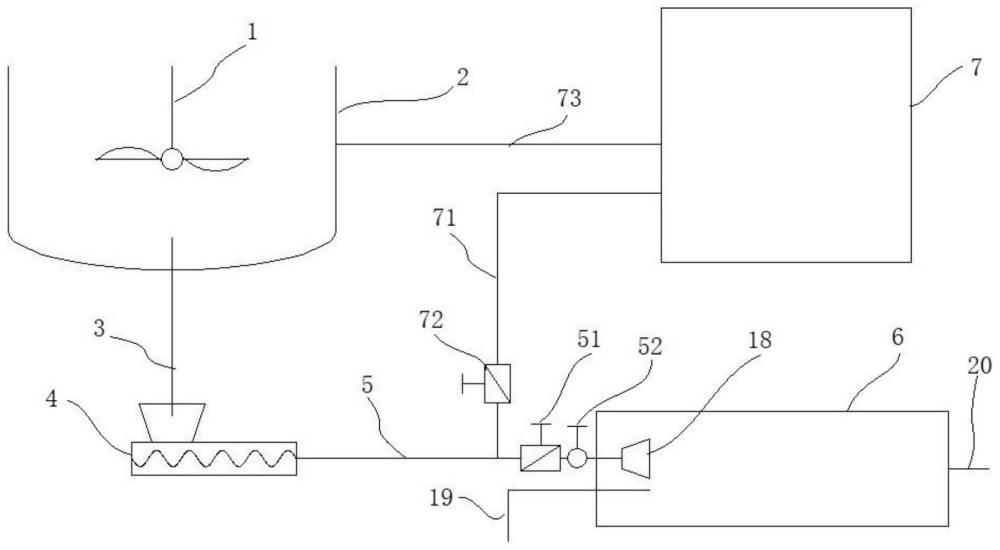

4、一种三层以下石墨烯超声波搅拌供料装置,包括物料浆池、螺旋输送器、输料管,所述物料浆池内部设有搅拌桨,其排料口通过进料管连通所述螺旋输送器的入料口,还包括超声波振荡器、喷雾器、第一阀门,所述第一阀门安装在输料管;所述输料管的一端连接所述螺旋输送器的出料口,另一端连接所述喷雾器;所述超声波振荡器的进料口连接有第一管道,所述第一管道上设有第二阀门,第一管道的另一端连接所述输料管,且第一管道和输料管的连接处位于螺旋输送器和第一阀门之间;所述超声波振荡器的出料口连接有第二管道,所述第二管道的另一端连接所述物料浆池。

5、进一步地,所述第二管道还设有输送泵。

6、进一步地,所述喷雾器包括喷嘴、孔板、支架、压紧螺母,所述支架设有轴向的第一穿孔,其右端的外侧和所述压紧螺母螺纹连接,所述孔板和喷嘴安装所述支架和压紧螺母之间,且所述孔板位于所述支架和喷嘴之间;所述压紧螺母的右端设有朝向其轴心延伸的限位台阶,通过所述限位台阶压紧所述孔板和喷嘴。

7、进一步地,所述支架右端的里侧设有沉头孔,所述孔板和喷嘴安装在所述沉头孔进一步地,所述喷嘴设有轴向的第二穿孔,且所述第二穿孔的左侧和喷嘴的左侧外围之间开设有环槽,所述环槽的两侧形成第一凸环、第二凸环,其中,所述第一凸环的里侧以所述第二穿孔的孔壁为界,且所述第一凸环的左侧面还开设有若干个排料槽,各排料槽呈圆周均匀分布在第一凸环的左侧面。

8、进一步地,所述排料槽呈40~50°。

9、进一步地,所述孔板的四周设有若干个呈圆周且均匀布置的通料孔,所述通料孔的直径小于或等于所述环槽的宽度,且在圆周上将环槽对半分的圆与各通料孔中心围成的圆同轴心。

10、进一步地,还包括止回阀,所述止回阀安装在输料管上,且在所述第一阀门和喷雾器之间。

11、一种三层以下石墨烯生产设备,包括蒸汽发生器、热分解炉、多级旋风分离塔组件、蒸汽对撞器、冷却水池,还包括上述的超声波搅拌供料装置,其中,所述蒸汽对撞器的内部固定有所述喷雾器。

12、进一步地,连接所述布袋除尘器和冷却水罐的管道中设有喷头。

13、一种利用上述的三层以下石墨烯生产设备制备石墨烯的方法,包括如下步骤:

14、将蒸汽发生器和热分解炉内的熔盐加热至工作温度;然后向蒸汽发生器中通入水,以制备超临界水蒸气;

15、关闭第一阀门,打开第二阀门,将石墨粉与水加入物料浆池搅拌制成石墨粉浆体;通过物料浆池、螺旋输送器、超声波振荡器形成循环系统,该循环系统对石墨粉浆体进行循环搅拌、振荡,使得石墨粉浆体充分乳化;

16、接着,打开第一阀门,关闭第二阀门,打开输汽管的阀门,将超临界蒸汽通过输汽管送入蒸汽对撞器并对石墨粉浆体进行对撞,石墨粉浆体与超临界蒸汽发生作用,再通过热分解输送管进入到多级旋风分离塔组件进行分离,多级旋风分离塔组件按比重沉降并收集石墨烯产品,蒸汽从多级旋风分离塔组件出来后经冷凝成液态水循环使用。

17、本发明与现有技术对比的有益效果包括:利用物料浆池、螺旋输送器、超声波振荡器形成对石墨粉浆体的循环搅拌、振荡系统,使得水分能够充分嵌入鳞片石墨层内,有利于提高石墨烯产品粒度的均匀性,大幅提高成品的合格率。在输料管的末端加装喷雾器,又进一步的使石墨粉浆体更均匀地进入工作空间,雾化后的石墨粉浆体,一是可以更顺畅地通过所有管道,提高工作效率;二是雾化后的石墨粉浆体受到蒸汽的冲撞和在热解管程内受热更均匀更充分更快速,可以更快速高效地获得单层的石墨烯成品。本技术通过应用超声波对鳞片石墨粉浆体进行振荡,将鳞片石墨粉振松,使得水分能够充分的嵌入鳞片石墨层中,这样,鳞片石墨粉浆体在闪蒸、气爆、膨胀、裂解的过程中,处于鳞片石墨层裂隙的水分由内对鳞片石墨发生作用力,能够更好的将鳞片石墨爆开,进而得到粒度更小、更均匀的石墨烯产品。经过搅拌、振荡处理的鳞片石墨粉浆体,再经过雾化喷出与超临界蒸汽对撞,形成较大的压差和温差,雾化后的鳞片石墨粉浆体能够快速与超临界蒸汽作用,进而有助于减少鳞片石墨粉浆体的循环对撞次数,采用本方案处理制备石墨烯时,仅需要进行一次对撞,即可得到专利文献cn116498948a记载的方案循环对撞4次的粒度的石墨烯产品,对撞次数的减少能够缩减设备的投入,简化生产设备的结构,降低能源消耗。

- 还没有人留言评论。精彩留言会获得点赞!