一种钢筋自动上料检测设备的制作方法

[0001]

本实用新型涉及钢结构设备制造技术领域,更具体涉及一种钢筋自动上料检测设备。

背景技术:

[0002]

目前,我国装配式建筑的发展政策利好,复合型预制构件需求量急速增加,尤其是在h钢内焊接c形箍筋,但是制约预制构件行业健康发展的因素还很多,其中钢筋在焊接后需要进行输送转移。现有技术中,最主要的还是依靠人工进行分拣转运和输送,操作费时费力,效率比较低,增加人工成本,且容易带来钢筋滑落导致工伤的安全隐患。

技术实现要素:

[0003]

针对现有技术的不足,本实用新型提供了一种钢筋自动上料检测设备,能够实现钢筋弯箍后的自动分拣输送,减少人工劳动强度,提高生产效率。

[0004]

为实现上述目的,本实用新型提供了如下技术方案:一种钢筋自动上料检测设备,包括机架,所述机架上设置有若干组并排的输送装置,所述输送装置设置有若干组对中横移装置,所述输送装置的两端设置有对中检测装置,一端设置有自动下料装置,另一端设置有自动上料装置。

[0005]

通过对中横移装置能够调整一组输送装置的间距能够适用于不同规格的钢筋分拣输送,且输送时各规格钢筋的对称中心面保持不变。对中检测装置能够对钢筋的长度进行自动检测,自动分拣合格或者不合格品。

[0006]

进一步,每组所述输送装置包括两个输送梁,所述输送梁沿所述机架横移滑动设置,所述输送梁的两端设置有链盘,所述链盘之间连接有输送链,其中一端两个所述链盘之间对穿有滑动驱动轴,所述滑动驱动轴连接有驱动电机。一组输送链驱动端对穿有滑动驱动轴,由驱动电机同步输送,一组输送链两侧设置导向片,呈对称布置用于导向作用。

[0007]

进一步,所述对中横移装置包括安装在所述机架上的两个带轮,所述带轮之间连接有皮带,所述皮带的上下端分别连接有皮带夹块,所述皮带夹块分别与一组中两个所述输送梁连接,一侧所述带轮连接有横移驱动装置。

[0008]

横移驱动装置设置为电机,电机安装在机架上与一个带轮连接,皮带绕于两带轮一周,上皮带和下皮带分别通过皮带夹块与输送梁连接。电机驱动带轮转动,从而使得皮带带动两个输送梁对中横移。

[0009]

进一步,多组所述对中横移装置通过同步轴连接,多组对中横移装置由同步轴串联电机驱动一同移动,保证输送过程中不会产生偏移。

[0010]

进一步,所述对中检测装置包括安装在所述机架上的水平导轨,所述水平导轨上下两侧滑动连接有齿条,所述机架上安装有中心齿轮,所述中心齿轮与两个所述齿条啮合,两个所述齿条的外端部均连接有检测夹头,所述机架上安装有检测气缸,所述检测气缸与其中一个所述齿条连接。

[0011]

检测气缸一端固定在机架上,一端与一齿条连接,检测气缸运行推动与之连接的齿条沿水平导轨滑动,从而使得与之啮合的中心齿轮带动另一个齿条滑动,从而实现两个齿条的对中滑移,带动一组检测夹头对中夹紧动作。检测气缸带位置传感器可测量每次夹紧后钢筋的长度尺寸。对中检测装置由双齿条中心齿轮啮合机械联动保证对中同步,同开同闭。

[0012]

进一步,所述自动下料装置包括两个分别安装于一组所述输送梁一端的下料摆盘,所述下料摆盘之间连接有滑动同步轴,所述下料摆盘上设置有若干v形卡槽。下料摆盘采用圆盘,多个v形卡槽沿下料摆盘的圆周间隔设置。滑动同步轴连接有电机,驱动两个下料摆盘实现同步转动。

[0013]

进一步,所述自动上料装置与所述自动下料装置对称设置在所述输送梁的另一端,包括两个上料摆盘,所述上料摆盘设置有若干v形卡槽,所述v形卡槽内设置有磁铁。多个v形卡槽沿上料摆盘的圆周间隔设置,每种v形卡槽适应一种钢筋直径,卡槽内置磁铁辅助钢筋在输送链上往上料摆盘内吸附转移。

[0014]

进一步,所述输送梁上安装有压料板,所述压料板位于所述上料摆盘的前端,所述压料板与所述输送梁之间间隙设置为仅允许一根钢筋通过。压料板与输送梁之间间隙为1-1.5倍钢筋直径,每次仅允许一根钢筋通过,防止在输送过程中产生物料堆叠。

[0015]

进一步,所述输送梁的两端设置有挡料块,挡料块辅助将钢筋转移到输送链上,避免出现输送卡顿,卸料不下的情况。

[0016]

进一步,所述自动上料装置下方设置有落料槽和出料斗,钢筋在输送过程中,若检测遇到不合格产品,下料摆盘逆时针转动,通过落料槽回落至储料斗内。

[0017]

综上所述,本实用新型具有如下有益效果:通过调整一对链距可适用于不同规格钢筋,且输送时各规格钢筋对称中心面保持不变;一对输送链由滑动同步轴同时驱动,输送过程中不偏移;上下料盘均设置v形卡槽同步轴串联驱动,保证上下料过程中同步;对中检测装置由双齿条中心齿轮啮合机械保证对中同步,保证同开同闭,检测气缸带位置传感器可测量每次夹紧后测量长度尺寸。本实用新型上料盘顺时针转动为上料至输送链,反向转动为不合格品下料至回收框中,正反选择即分拣合格与不合格品,控制简单方便。

附图说明

[0018]

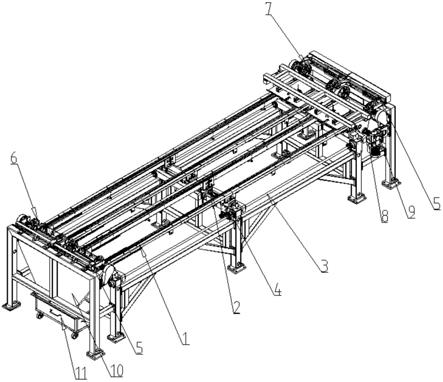

图1为本实用新型整体结构示意图;

[0019]

图2为本实用新型输送链结构示意图;

[0020]

图3为本实用新型对中横移装置结构示意图;

[0021]

图4为本实用新型对中检测装置结构示意图;

[0022]

图5为本实用新型自动下料装置结构示意图;

[0023]

图6为本实用新型自动上料装置结构示意图。

[0024]

标注说明:1、输送装置;2、对中横移装置;3、同步轴;4、横移驱动装置;5、对中检测装置;6、自动下料装置;7、自动上料装置;8、对穿滑动驱动轴;9、驱动电机;10、落料槽;11、储料斗;21、链盘;22、输送梁;23、输送链;24、导向片;31、带轮;32、机架;33、皮带;41、中心齿轮;42、对中机架;43、齿条;44、水平导轨;45、检测气缸;46、检测夹头;51、下料摆盘;52、滑动同步轴;53、滑键;54、v形卡槽;55、挡料块;61、上料摆盘;62、压料板。

具体实施方式

[0025]

参照图1至图6对本实用新型一种钢筋自动上料检测设备的具体实施方式作进一步的说明。

[0026]

一种钢筋自动上料检测设备,如图1所示,包括机架32,所述机架32上设置有若干组并排的输送装置1,所述输送装置1设置有若干组对中横移装置2,所述输送装置1的两端设置有对中检测装置5,一端设置有自动下料装置6,另一端设置有自动上料装置7。所述装置设置两组,对中横移装置2设置三组,分别位于输送装置1的两端及中间位置,钢筋的输送方向为从下料输送装置6经到输送装置1转移到上料输送装置7。

[0027]

通过对中横移装置2能够调整一组输送装置1的间距能够适用于不同规格的钢筋分拣输送,且输送时各规格钢筋的对称中心面保持不变。对中检测装置5能够对钢筋的长度进行自动检测,自动分拣合格或者不合格品。

[0028]

如图2所示,每组所述输送装置1包括两个输送梁22,所述输送梁22沿所述机架32横移滑动设置,所述输送梁22的两端设置有链盘21,所述链盘21之间连接有输送链23,其中一端两个所述链盘21之间对穿有滑动驱动轴,所述滑动驱动轴连接有驱动电机9。一组输送链23驱动端对穿有滑动驱动轴,由驱动电机9同步输送,一组输送链23两侧设置导向片24,呈对称布置用于导向作用。

[0029]

如图3所示,所述对中横移装置2包括安装在所述机架32上的两个带轮31,所述带轮31之间连接有皮带33,所述皮带33的上下端分别连接有皮带夹块,所述皮带夹块分别与一组中两个所述输送梁22连接,一侧所述带轮31连接有横移驱动装置4。

[0030]

横移驱动装置4设置为电机,电机安装在机架32上与一个带轮31连接,皮带33绕于两带轮31一周,上皮带和下皮带分别通过皮带夹块与输送梁22连接。电机驱动带轮31转动,从而使得皮带33带动两个输送梁22对中横移。

[0031]

本实施例优选的,多组所述对中横移装置2通过同步轴2连接,多组对中横移装置2由同步轴2串联电机驱动一同移动,保证输送过程中不会产生偏移。

[0032]

如图4所示,所述对中检测装置5包括安装在对中机架42上的水平导轨44,所述水平导轨44上下两侧滑动连接有齿条43,所述机架32上安装有中心齿轮41,所述中心齿轮41与两个所述齿条43啮合,两个所述齿条43的外端部均连接有检测夹头46,所述机架32上安装有检测气缸45,所述检测气缸45与其中一个所述齿条43连接。

[0033]

检测气缸45一端固定在机架32上,一端与一齿条43连接,检测气缸45运行推动与之连接的齿条43沿水平导轨44滑动,从而使得与之啮合的中心齿轮41带动另一个齿条43滑动,从而实现两个齿条43的对中滑移,带动一组检测夹头46对中夹紧动作。检测气缸45带位置传感器可测量每次夹紧后钢筋的长度尺寸。对中检测装置5由双齿条43中心齿轮41啮合机械联动保证对中同步,同开同闭。

[0034]

如图5所示,所述自动下料装置6包括两个分别安装于一组所述输送梁22一端的下料摆盘51,所述下料摆盘51之间连接有滑动同步轴52,所述下料摆盘51上设置有若干v形卡槽54。下料摆盘51采用圆盘,两圆盘分别通过滑动同步轴52滑键53连接,多个v形卡槽54沿下料摆盘51的圆周间隔设置。滑动同步轴52连接有电机,驱动两个下料摆盘51实现同步转动。

[0035]

如图6所示,所述自动上料装置7与所述自动下料装置6对称设置在所述输送梁22

的另一端,包括两个上料摆盘61,所述上料摆盘61设置有若干v形卡槽54,所述v形卡槽54内设置有磁铁。多个v形卡槽54沿上料摆盘61的圆周间隔设置,每种v形卡槽54适应一种钢筋直径,卡槽内置磁铁辅助钢筋在输送链23上往上料摆盘61内吸附转移。

[0036]

本实施例优选的,所述输送梁22上安装有压料板62,所述压料板62位于所述上料摆盘61的前端,所述压料板62与所述输送梁22之间间隙设置为仅允许一根钢筋通过。压料板62与输送梁22之间间隙为1-1.5倍钢筋直径,每次仅允许一根钢筋通过,防止在输送过程中产生物料堆叠。

[0037]

本实施例优选的,所述输送梁22的两端设置有挡料块55,挡料块55辅助将钢筋转移到输送链23上,避免出现输送卡顿,卸料不下的情况。

[0038]

本实施例优选的,所述自动上料装置7下方设置有落料槽10和出料斗,钢筋在输送过程中,若检测遇到不合格产品,下料摆盘51逆时针转动,通过落料槽10回落至储料斗11内。

[0039]

以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1