切断机缺陷工件分选方法及系统与流程

1.本发明涉及切断机技术领域,具体涉及一种切断机缺陷工件分选方法及系统。

背景技术:

2.在扁铝管(俗称口琴管)生产中,最后一道工序是在切断机上完成矫直、整形、切断;并配有缺陷检测,尺寸检测等手段,将“缺陷根”筛选出。在配有检测手段的设备中,目前也没有很好的筛选手段,分选出“缺陷根”。缺陷根指的是不符合要求的工件。

3.现有的切断机上,检测出缺陷之后,再进行工件的切断,然后通过输送带将切断的工件运输到包装台上,由于缺陷检测之后经历了切断和输送两个过程,导致工件到达包装台之后,很难找出具有缺陷的那根工件。通常的做法是,检测出缺陷后立即做个挤压变形形成破坏标记,到达包装台之后人工挑出。

4.然而,删除缺陷检测和分选,需要通过人工挑选,费时费力而且会出现疏漏,而且往往切断机还需要安装编码器和标记装置,增加设备成本和体积。

5.再者,在切断机上加装缺陷探测器,虽然能够检测出工件上具有缺陷,但是,往往缺陷从缺陷探测器移动走之后还要经过切断,切断之后输送,经过分选机构将缺陷工件甩出,这些过程中,不能准确的判断缺陷到底是位于被切断后的哪一根工件上,从而不能准确的判断缺陷工件何时离开切断部件处,更不能准确的判断缺陷位于所在缺陷工件的具体位置,导致缺陷工件筛选甩出困难;被误筛会导致合格工件的浪费,增加成本,降低生产良率。

技术实现要素:

6.为了克服以上问题,本发明旨在提供一种切断机缺陷工件分选系统和分选方法,系统能够精准的自动分选缺陷工件。

7.为了实现上述目的,本发明提供了一一种切断机缺陷工件分选方法,包括:

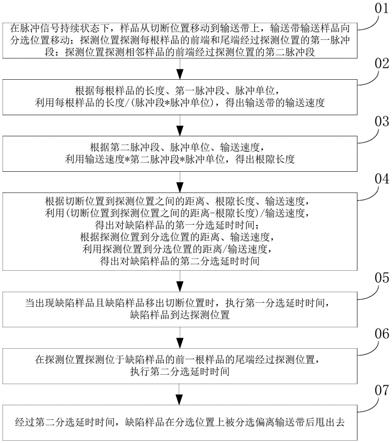

8.步骤01:在脉冲信号持续状态下,工件从切断位置移动到输送带上,输送带输送工件向分选位置移动;探测位置探测每根工件的前端和尾端经过探测位置的第一脉冲段;探测位置探测相邻工件的前端经过探测位置的第二脉冲段;

9.步骤02:根据每根工件的长度、第一脉冲段、脉冲单位,利用每根工件的长度/(第一脉冲段*脉冲单位),得出输送带的输送速度;

10.步骤03:根据第二脉冲段、脉冲单位、输送速度,利用输送速度*第二脉冲段*脉冲单位,得出根隙长度;

11.步骤04:根据切断位置到探测位置之间的距离、根隙长度、输送速度,利用(切断位置到探测位置之间的距离

‑

根隙长度)/输送速度,得出对缺陷工件的第一分选延时时间;根据探测位置到分选位置的距离、输送速度,利用探测位置到分选位置的距离/输送速度,得出对缺陷工件的第二分选延时时间;

12.步骤05:当出现缺陷工件且缺陷工件移出切断位置时,执行第一分选延时时间,缺陷工件到达探测位置;

13.步骤06:在探测位置探测位于缺陷工件的前一根工件的尾端经过探测位置,执行第二分选延时时间;

14.步骤07:经过第二分选延时时间后,缺陷工件在分选位置上被分选偏离输送带后甩出去。

15.在一些实施例中,步骤05还包括:建立数组,标记出现缺陷工件时的脉冲数值并且依序存入数组中;根据第一分选延时时间和第二分选延时时间,将数组中的每个脉冲数值转换为对应延时后的第一延时脉冲数值和第二延时脉冲数值,每个缺陷工件的分选执行对应的第一延时脉冲数值和第二延时脉冲数值。

16.在一些实施例中,步骤01中,针对当前工件的第一脉冲段的获取具体包括:

17.获取当前工件的第一脉冲段,获得前两根工件的第一脉冲段;

18.对三个第一脉冲段进行冒泡排序,去掉最大值和最小值,选取中间值,作为当前工件的第一脉冲段。

19.在一些实施例中,所述步骤07之前,还包括:计算执行位置开始执行分选动作到分选动作执行完毕的分选执行时间;在步骤07中还包括:将第二延时脉冲数值转化为第二延时时间,比较分选执行时间和第二延时时间的大小;如果分选执行时间大于第二延时时间,则在开始执行第二延时时间的同时开始执行分选动作;如果分选时间等于第二延时时间,则在开始执行第二延时时间后,预留第三延时时间,再开始执行分选动作;如果分选执行时间小于第二延时时间,则利用第二延时时间减去分选执行时间得到第四延时时间,经过第四延时时间,再开始执行分选动作。

20.为了达到上述目的,本发明还提供了一种切断机缺陷工件分选系统,包括:

21.切断部件,用于切断工件;

22.输送带,用于将从切断部件切断后的工件向分选执行机构输送;

23.接近开关,用于探测输送带上的工件的前端、尾端;

24.分选执行机构,用于将缺陷工件从输送带上分离出去;

25.脉冲发生器,用于向控制器发送发出脉冲信号;

26.控制器,连接接近开关和分选执行机构,接收接近开关的探测信号、控制分选执行机构执行分选动作、以及接收脉冲信号。

27.在一些实施例中,所述控制器包括存储器、接收器、延时器、计算器;

28.脉冲发生器持续发射脉冲信号给接收器,接收器持续接收脉冲信号;

29.切断部件将工件切断后,工件移动到输送带上,输送带输送工件;

30.当工件经过接近开关时,接近开关探测到当前工件的前端,同时向接收器发送信号,接收器接收到信号将此时对应的脉冲值进行标记,接近开关探测到当前工件的尾端,同时向接收器发送信号,接收器接收到信号将此时对应的脉冲值进行标记;计算器将尾端对应的脉冲值减去前端对应的脉冲值,得到第一脉冲段;

31.当下一个工件经过接近开关时,接近开关探测到下一个工件的前端,同时向接收器发送信号,接收器接收到信号将此时对应的脉冲值进行标记,计算器将下一个工件的前端对应的脉冲值减去当前工件的前端对应的脉冲值,得到第二脉冲段;

32.存储器存储有每根工件的长度、脉冲单位、接近开关与切断部件之间的距离、接近开关与分选执行机构之间的距离;

33.计算器利用每根工件的长度/(脉冲段*脉冲单位),得出输送带的输送速度;利用输送速度*第二脉冲段*脉冲单位,得出根隙长度;利用(切断位置到探测位置之间的距离

‑

根隙长度)/输送速度,得出对缺陷工件的第一分选延时时间;利用探测位置到分选位置的距离/输送速度,得出对缺陷工件的第二分选延时时间;

34.当出现缺陷工件时,切断部件切断缺陷工件并且缺陷工件移出时,接收器标记此时脉冲发生器发出的脉冲数值;同时,控制器向延时器发送第一时信号,延时器开始执行第一分选延时时间;

35.当第一分选延时时间结束时,接近开关探测到位于缺陷工件的前一根工件的尾端时,向控制器发送信号,控制器向延时器发送第二信号,延时器开始执行第二分选延时时间;

36.第二延时时间结束,延时器向控制器发送结束信号,控制器向分选执行机构发送执行信号,分选执行机构执行分选动作。

37.在一些实施例中,所述分选执行机构的分选动作为下压,将缺陷工件甩出;或者,所述分选执行机构的分选动作为横向推出,将缺陷工件甩出。

38.在一些实施例中,所述计算器还建立数组;切断部件每次切断缺陷工件后缺陷工件移出时,接收器均标记此时脉冲发生器发出的脉冲数值,并且依序存入数组中;计算器根据第一分选延时时间和第二分选延时时间,将数组中的每个脉冲数值转换为对应延时后的第一延时脉冲数值和第二延时脉冲数值,每个缺陷工件的分选在一些实施例中,所述计算器还分别获取当前工件的第一脉冲段、以及前两根工件的第一脉冲段;然后,对三个第一脉冲段进行冒泡排序,去掉最大值和最小值,选取中间值,作为当前工件的第一脉冲段。

39.在一些实施例中,所述接近开关位于所述分选执行机构与所述切断部件之间。

40.在一些实施例中,所述计算机还计算执行位置开始执行分选动作到分选动作执行完毕的分选执行时间;以及,将第二延时脉冲数值转化为第二延时时间,比较分选执行时间和第二延时时间的大小;如果分选执行时间大于第二延时时间,则延时器在开始执行第二延时时间的同时控制器向分选执行机构发送信号,分选执行机构开始执行分选动作;如果分选时间等于第二延时时间,则延时器在开始执行第二延时时间后,计算器预留第三延时时间,控制器控制延时器延时第三延时时间,然后控制器向分选执行机构发送信号,分选执行机构开始执行分选动作;如果分选执行时间小于第二延时时间,则计算器利用第二延时时间减去分选执行时间得到第四延时时间,控制器控制延时器经过第四延时时间,控制器向分选执行机构发送信号,分选执行机构开始执行分选动作。

41.本发明的切断机缺陷工件分选系统,利用脉冲信号以及接近开关来精准得到输送带的输送速度,该输送速度是实时的输送速度,可以避免实际输送过程中输送速度波动带来的探测精度降低的问题。并且,利用输送速度和脉冲信号,来精准得出根系长度,进一步避免了输送速度波动带来的结果精度减低的问题。特别的,利用切断位置到探测位置之间的距离、根隙长度、输送速度,来获得第一分选延时时间,这里,根系长度的去除可以确保分选执行机构精确的分选出缺陷工件,而不会误选或漏选缺陷工件。这里,还对第一脉冲段的获取进行了优化,从而剔除了脉冲信号的波动带来的数据不准确的问题。本发明的分选系统,能够实现对缺陷工件的自动化筛选以及精确筛选,提高了良率。

附图说明

42.图1为本发明的一个实施例的切断机缺陷工件分选方法的流程示意图

43.图2为本发明的一个实施例的脉冲信号示意图

44.图3为本发明的一个实施例的切断机缺陷工件分选系统的结构示意图

具体实施方式

45.为使本发明的内容更加清楚易懂,以下结合具体实施例,对本发明的内容作进一步说明。当然本发明并不局限于该具体实施例,本领域内的技术人员所熟知的一般替换也涵盖在本发明的保护范围内。

46.以下结合具体实施例和附图1~3对本发明作进一步详细说明。

47.请参阅图1,本实施例中的切断机缺陷工件分选方法,包括:

48.步骤01:在脉冲信号持续状态下,工件从切断位置移动到输送带上,输送带输送工件向分选位置移动;探测位置探测每根工件的前端和尾端经过探测位置的第一脉冲段;探测位置探测相邻工件的前端经过探测位置的第二脉冲段;

49.具体的,如图2所示,图2中上方为脉冲信号,下方为起停信号。起停信号中,停止时,开始进行切断;起停系统与切断动作的配合关系为:起动

‑

停止

‑

切断

‑

起动

‑

停止

‑

切断

……

如此循环。图中,c1表示每根工件的前端和尾端经过探测位置的第一脉冲段,c2表示相邻两根工件的前端先后经过探测位置的第二脉冲段。

50.这里,由于脉冲信号存在不稳定因素,为了得到更加准确的数据,对脉冲段进行优化的过程;具体的,针对当前工件的第一脉冲段的获取具体包括:

51.获取当前工件的第一脉冲段,获得前两根工件的第一脉冲段;

52.对三个第一脉冲段进行冒泡排序,去掉最大值和最小值,选取中间值,作为当前工件的第一脉冲段。

53.如此循环,下一次的脉冲段还是按照此过程进行,也即是,每个脉冲段都是加工前两次采样值和本次采样值进行比较;该过程的符号表达式为:

54.m01=m02

55.m02=m03

56.m03=m0

57.m0=去掉最大值和最小值{m01、m02、m03};

58.每一次记录脉冲段m0之后,将m0带入m03的等式中构成新的m03,而原有的m03代入原有的m02构成新的m02、m02代入原有的m01中构成新的m01,将新的m01、m02、m03进行冒泡排序。

59.每一个脉冲段都是经过优化后的,提高了数据的稳定性。

60.步骤02:根据每根工件的长度、第一脉冲段、脉冲单位,利用每根工件的长度/(第一脉冲段*脉冲单位),得出输送带的输送速度;

61.具体的,由于之前的第一脉冲段的数据是优化有的,所以,基于此,得出来的输送速度的准确度很高。

62.步骤03:根据第二脉冲段、脉冲单位、输送速度,利用输送速度*第二脉冲段*脉冲单位,得出根隙长度;

63.具体的,这里,根隙长度指的是前一根工件的前端到当前工件的前端之间的距离,也可以说是前一根工件的尾部到当前工件的尾部的距离。

64.步骤04:根据切断位置到探测位置之间的距离、根隙长度、输送速度,利用(切断位置到探测位置之间的距离

‑

根隙长度)/输送速度,得出对缺陷工件的第一分选延时时间;根据探测位置到分选位置的距离、输送速度,利用探测位置到分选位置的距离/输送速度,得出对缺陷工件的第二分选延时时间;

65.具体的,这里在切断位置和探测位置之间的距离去除了根隙长度,从而确保了缺陷工件的前一根工件的尾部离开分选位置时,分选执行机构就开始进行分选动作,将缺陷工件100%的去除。此外,第一分选延时时间是准确的定位了缺陷工件的前一根工件离开探测位置的时间,第二分选延时时间是准确的定位分选执行机构开始执行分选动作的时间

66.步骤05:当出现缺陷工件且缺陷工件移出切断位置时,执行第一分选延时时间,缺陷工件到达探测位置;

67.具体的,本步骤05中,为了避免输送带上的缺陷工件还没有被执行分选,又探测到新的缺陷,形成数据冲突,采用数组方式暂存数据,保证不会遗漏缺陷工件的分选数据。例如,将分选优化处理所得到的缺陷工件的第一分选延时时间和第二分选延时时间建立数组;如果下一个缺陷工件的第一分选延时时间和第二分选延时时间也出来了,也存于数组中。具体包括如下过程:

68.当出现缺陷工件且缺陷工件移出切断位置时,建立数组,标记出现缺陷工件时的脉冲数值并且依序存入数组中;

69.然后,根据第一分选延时时间和第二分选延时时间,将数组中的每个脉冲数值转换为对应延时后的第一延时脉冲数值和第二延时脉冲数值。

70.这样,在后续的分选执行过程中,每个缺陷工件的分选执行对应的第一延时脉冲数值和第二延时脉冲数值,即可精准的分选甩出缺陷工件。

71.步骤06:在探测位置探测位于缺陷工件的前一根工件的尾端经过探测位置,执行第二分选延时时间;

72.具体的,这里,需要考虑到当前一根工件离开探测位置后到达分选执行机构的时间,以及分选执行机构进行分选动作的时间。

73.因此,步骤07之前,还包括:计算执行位置开始执行分选动作到分选动作执行完毕的分选执行时间。这里需要说明的是,分选执行时间的计算可以在步骤07之前的任意时间来进行,这里不做限制。

74.步骤07:经过第二分选延时时间,缺陷工件在分选位置上被分选偏离输送带后甩出去。

75.具体的,本步骤07还包括:

76.步骤071:将第二延时脉冲数值转化为第二延时时间,比较分选执行时间和第二延时时间的大小;

77.步骤072:如果分选执行时间大于第二延时时间,则在开始执行第二延时时间的同时开始执行分选动作;

78.如果分选时间等于第二延时时间,则在开始执行第二延时时间后,预留第三延时时间,再开始执行分选动作;

79.如果分选执行时间小于第二延时时间,则利用第二延时时间减去分选执行时间得到第四延时时间,经过第四延时时间,再开始执行分选动作。

80.通过上述过程,在缺陷工件到来之前,已经执行了分选动作,等缺陷工件到来时,准确的加工缺陷工件分选甩出。这里需要说明的是,对于分选执行机构可以采用挡板利用下压方式将缺陷工件分选甩出,也可以采用挡板横向推出缺陷工件从而实现缺陷工件的分选甩出,分选执行机构的分选动作这里不做限制,只要是能把缺陷工件从输送带上甩出的动作都可以应用于本发明中。

81.接下来,详细描述本实施例的切断机缺陷工件分选系统,请参阅图3,包括:

82.切断部件03,用于切断工件;从图3中可以看到,工件p为切断后的具有目标长度的工件;

83.输送带06,用于将从切断部件03切断后的工件向分选执行机构05输送;

84.接近开关04,用于探测输送带06上的工件的前端、尾端;这里的接近开关04可以但不限于采用光电传感器。这里,接近开关04位于分选执行机构05与切断部件03之间。

85.分选执行机构05,用于将缺陷工件从输送带06上分离出去;

86.脉冲发生器,用于向控制器发送发出脉冲信号;

87.控制器,连接切断部件03、输送带06、接近开关04和分选执行机构05,控制切断部件03执行切断动作、控制输送带06的启闭、接收接近开关04的探测信号、控制分选执行机构05执行分选动作、以及接收脉冲信号。

88.具体的,控制器包括存储器、接收器、延时器、计算器;

89.脉冲发生器持续发射脉冲信号给接收器,接收器持续接收脉冲信号;

90.切断部件03将工件p切断后,工件移动到输送带06上,输送带06输送工件;

91.当工件经过接近开关04时,接近开关04探测到当前工件的前端,同时向接收器发送信号,接收器接收到信号将此时对应的脉冲值进行标记,接近开关04探测到当前工件的尾端,同时向接收器发送信号,接收器接收到信号将此时对应的脉冲值进行标记;计算器将尾端对应的脉冲值减去前端对应的脉冲值,得到第一脉冲段;这里,为了优化数据,本实施例中,计算器还分别获取当前工件的第一脉冲段、以及前两根工件的第一脉冲段;然后,对三个第一脉冲段进行冒泡排序,去掉最大值和最小值,选取中间值,作为当前工件的第一脉冲段。

92.当下一个工件经过接近开关04时,接近开关04探测到下一个工件的前端,同时向接收器发送信号,接收器接收到信号将此时对应的脉冲值进行标记,计算器将下一个工件的前端对应的脉冲值减去当前工件的前端对应的脉冲值,得到第二脉冲段;这里,为了优化数据,本实施例中,计算器还分别获取当前工件的第二脉冲段、以及前两根工件的第二脉冲段;然后,对三个第二脉冲段进行冒泡排序,去掉最大值和最小值,选取中间值,作为当前工件的第二脉冲段。

93.这里,计算器还建立数组;切断部件03每次切断缺陷工件后缺陷工件移出时,接收器均标记此时脉冲发生器发出的脉冲数值,并且依序存入数组中;计算器根据第一分选延时时间和第二分选延时时间,将数组中的每个脉冲数值转换为对应延时后的第一延时脉冲数值和第二延时脉冲数值,每个缺陷工件的分选执行对应的第一延时脉冲数值和第二延时脉冲数值。

94.存储器存储有每根工件的长度、脉冲单位、接近开关04与切断部件03之间的距离(也即是切断位置到探测位置之间的距离)、接近开关04与分选执行机构05之间的距离(也即是探测位置到分选位置的距离);

95.计算器利用每根工件的长度/(脉冲段*脉冲单位),得出输送06的输送速度;利用输送速度*第二脉冲段*脉冲单位,得出根隙长度;利用(切断位置到探测位置之间的距离

‑

根隙长度)/输送速度,得出对缺陷工件的第一分选延时时间;利用探测位置到分选位置的距离/输送速度,得出对缺陷工件的第二分选延时时间;

96.当出现缺陷工件时,切断部件03切断缺陷工件并且缺陷工件移出时,接收器标记此时脉冲发生器发出的脉冲数值;同时,控制器向延时器发送第一时信号,延时器开始执行第一分选延时时间;

97.当第一分选延时时间结束时,接近开关04探测到位于缺陷工件的前一根工件的尾端时,向控制器发送信号,控制器向延时器发送第二信号,延时器开始执行第二分选延时时间;

98.第二延时时间结束,延时器向控制器发送结束信号,控制器向分选执行机构发送执行信号,分选执行机构执行分选动作。

99.此外,计算机还计算执行位置开始执行分选动作到分选动作执行完毕的分选执行时间;以及,将第二延时脉冲数值转化为第二延时时间,比较分选执行时间和第二延时时间的大小;

100.如果分选执行时间大于第二延时时间,则延时器在开始执行第二延时时间的同时控制器向分选执行机构发送信号,分选执行机05开始执行分选动作;

101.如果分选时间等于第二延时时间,则延时器在开始执行第二延时时间后,计算器预留第三延时时间,控制器控制延时器延时第三延时时间,然后控制器向分选执行机构发送信号,分选执行机构05开始执行分选动作;

102.如果分选执行时间小于第二延时时间,则计算器利用第二延时时间减去分选执行时间得到第四延时时间,控制器控制延时器经过第四延时时间,控制器向分选执行机构发送信号,分选执行机构05开始执行分选动作。

103.这里,分选执行机构05的分选动作为下压,将缺陷工件甩出;或者,分选执行机构05的分选动作为横向推出,将缺陷工件甩出。或者其它加工工件甩出的方式都可以应用于本实施例中。

104.此外,分选执行机构05在进行下压后,进入上升过程。当下一个根工件到达接近开关04,意味着缺陷工件已经被分选执行机构05甩出,分选结束。分选执行机构05抬起。

105.同时,分选执行机构05在执行下压之后,还可以同时进行计时,设定时间后没有下一根工件到达接近开关04,则分选结束,分选执行机构05结束执行。

106.虽然本发明已以较佳实施例揭示如上,然所述实施例仅为了便于说明而举例而已,并非用以限定本发明,本领域的技术人员在不脱离本发明精神和范围的前提下可作若干的更动与润饰,本发明所主张的保护范围应以权利要求书所述为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1