一种非弱磁性尾矿提纯生产精矿的方法及制得的精矿与流程

一种非弱磁性尾矿提纯生产精矿的方法及制得的精矿

1.本发明的优先权基础包括:申请日2021年9月30日、申请号2021111612834、专利名称为“一种二次钨尾矿提纯石英的制备方法与设备”的发明申请。

技术领域

2.本技术涉及尾矿提纯技术领域,更具体地说,它涉及一种非弱磁性尾矿提纯生产精矿的方法及制得的精矿。

背景技术:

3.非弱磁性尾矿是二次钨尾矿进入强磁选生产工序作业中除去弱磁性矿物后得到非弱磁性矿物。非弱磁性尾矿中含有(方解石、白云石)矿物,(方解石、白云石)矿物中仍有少部分微细粒级与(萤石、云母、石英)矿物之间没有单体解离,仍为连生体,非弱磁性尾矿粒级为细粒级,尾矿中的各矿物(白云石、方解石、云母、萤石、石英)之间大部分为连生体没有单体解离,如采用物理选矿方法进行浮选后得到的(白云母、石英、萤石)精矿的纯度不高且回收率低。

技术实现要素:

4.为了同时提高精矿的纯度和回收率,本技术提供一种非弱磁性尾矿提纯生产精矿的方法及制得的精矿。

5.第一方面,本技术提供一种非弱磁性尾矿提纯生产精矿的方法,采用如下的技术方案:s1、酸浸ⅰ:在搅拌下将盐酸溶液与非弱磁性尾矿混合,至浸出溶液的ph为1-3,再搅拌8-15min,随后进行过固液分离ⅰ,得到滤渣ⅰ和滤液ⅰ,用清水淋洗滤渣ⅰ,直到淋洗水的ph值为4-6;s2、浮选ⅰ:将淋洗后的滤渣ⅰ与水混合,得到质量比为30-40%的浮选矿浆ⅰ,向浮选矿浆ⅰ中依次加入石英和云母抑制剂和萤石捕收剂,进行浮选作业,浮选5-7次后得到萤石精矿和石英和云母混合矿物;s3、浮选ⅱ:将石英和云母混合矿物与水配置成质量比30-40%的浮选矿浆ⅱ,向浮选矿浆ⅱ中加入ph调节剂将ph调节至3-4,随后依次加入石英抑制剂和云母捕收剂,进行浮选作业,浮选2-3次后得到云母精矿和石英粗精矿;s4、酸浸ⅱ:将石英粗精矿与硼酸酸浸出液混合,随后加热至45-50℃,并在45-50℃下搅拌10-30min,随后进行固液分离ⅱ,得到滤渣ⅱ和滤液ⅱ,用清水淋洗滤渣ⅱ,直到淋洗水的ph值为6-7,此时,滤渣ⅱ即高纯度的石英精矿。

6.本技术的提纯生产精矿的过程:非弱磁性矿物(含有萤石、石英、方解石、白云石、云母、其他矿物(主要是长石))与盐酸溶液混合,此时盐酸与非弱磁性矿物中的已单体解离的方解石(caco3)、白云石以及[(白云石、方解石)与(云母、萤石、石英)]连生体中的方解石(caco3)、白云石(mgco3)发生化

学反应生成易溶于水的氯化钙、氯化镁进入酸浸出液ⅰ中,萤石微溶于盐酸,而石英、云母类不溶于盐酸以固体形式存在酸浸出液ⅰ中,固液分离后,得到滤渣ⅰ(滤渣ⅰ含萤石、石英、云母类混合矿物)和滤液ⅰ(滤液ⅰ为酸浸取液ⅰ,其中含钙、氯离子);滤渣ⅰ(滤渣ⅰ含萤石、石英、云母类混合矿物)进入浮选ⅰ中,向浮选矿浆ⅰ中加入萤石捕收剂和石英和云母抑制剂,进行浮选作业,浮选作业后得到萤石精矿和石英和云母混合矿物;石英和云母混合矿物进入浮选ⅱ生产工序中,向浮选矿浆ⅱ中加入加入ph调节剂将ph调节至3-4,随后加入云母捕收剂和石英抑制剂,进行浮选作业,浮选作业后得到云母精矿和石英粗精矿(石英粗精矿中含有少量的萤石、以及很少量的云母、其他矿物);将石英粗精矿(石英粗精矿中含有少量的萤石、以及很少量的云母、其他矿物)与硼酸酸浸出液混合,硼酸酸浸出液与石英粗精矿中的萤石发生反应生成氯化钙与氢氟酸,氢氟酸与硼酸发生反应生成氟硼酸,从而阻止了氢氟酸与石英发生反应,所以,石英以固体形式存在于酸浸出液ⅱ中;进行浮选作业,浮选作业后得到滤渣ⅱ(滤渣ⅱ为高纯石英精矿)和滤液ⅱ(滤液ⅱ为酸浸出液ⅱ,其中含钙、氯离子,氟硼酸、硼酸)。

[0007]

非弱磁性尾矿中含有(方解石、白云石)矿物,(方解石、白云石)矿物中仍有少部分微细粒级与(萤石、云母、石英)矿物之间没有单体解离,仍为连生体。此时,如采用物理选矿方法进行浮选,得到的(白云母、石英、萤石)精矿的纯度不高,达不到需求行业的要求且回收率低。为克服上述缺陷,本技术中,先采用酸浸出法,选择性的先将(方解石、白云石)矿物用盐酸溶解,而(萤石、云母、石英)矿物不被盐酸溶解,达到(萤石、云母、石英)矿物与(方解石、白云石)矿物分离的目的,然后再采用物理选矿方法进行浮选,分别得到的萤石精矿、云母精矿和石英精矿。

[0008]

本技术采用酸浸出

→

浮选

→

酸浸出的生产工序,得到的萤石精矿、云母精矿和石英精矿的纯度高,符合行业的要求,且回收率也高。本技术,相比国内现采用的物理浮选方法,无论是精矿的纯度以及回收率都要高出许多,突破了在选矿生产工艺中精矿的纯度和回收率二者之间只能取其一,不能两者都兼顾的困局(精矿的纯度与回收率为反比关系,即精矿的纯度越高则回收率越低)。

[0009]

本技术中滤液ⅰ与淋洗水ⅰ可进入沉淀生产作用内进行沉淀作业;滤液ⅱ与淋洗水ⅱ可进入回收生产流程,可用于生产高纯度的氨水与盐酸和硼酸以及硫酸钙与硫酸镁化工产品,对环境无污染,且实现了资源的回收利用,节约成本。

[0010]

优选的,所述盐酸溶液的浓度为0.8-1.4mol/l,最优选的,盐酸溶液浓度为1mol/l。

[0011]

当盐酸浓度为0.8-1.4mol/l时,萤石微溶于盐酸,当盐酸浓度大于1.5mol/l时,萤石会缓慢溶解,当盐酸浓度大于3mol/l时,萤石会快速溶解。所以,本技术中,将盐酸溶液的浓度控制在0.8-1.4mol/l,可减少萤石的溶解,有利于提高萤石精矿的回收率。

[0012]

优选的,所述步骤酸浸ⅰ中,盐酸溶液与非弱磁性尾矿混合时,盐酸溶液先以40-50l/min的流量加入,至溶液中无大量气泡产生后再以8-12l/min的流量加入;进一步优选,最优的,盐酸溶液先以50l/min的流量加入,至溶液中无大量气泡产生后再以10l/min的流量加入。

[0013]

通过采用上述技术方案,一开始盐酸溶液以40-50l/min的流量加入,可以快速将

大部分的方解石与白云石溶解,提高效率,随后盐酸以8-12l/min的流量加入,可减少萤石被盐酸溶解,从而可提高萤石的回收率。当溶液中无大量气泡产生说明大部分方解石与白云石已经溶解了,此时,需减小盐酸的流量,即减小盐酸的浓度,从而有利于阻止萤石被高浓度的盐酸溶解。

[0014]

常规添加盐酸时,需要先检测非弱磁选矿物中方解石与白云石的含量,然后再计算好的所需加入的盐酸体积数,而且要根据非弱磁选矿物中方解石含量的不同来选择相对应的不同浓度的盐酸,计算复杂,繁琐。而采用本技术的方法加入盐酸,也不存在计算复杂、繁琐,要根据非弱磁选矿物中方解石含量的不同来选择相对应的不同浓度的盐酸等问题。简单方便,易于实施。

[0015]

优选的,所述萤石捕收剂为油酸三乙醇胺,所述油酸三乙醇胺的用量为100-300g/t。

[0016]

油酸三乙醇胺在水中具有优异的乳化和分散性能,且发泡能力强,泡沫细腻,在酸性和碱性介质中稳定性强,对微细粒级的萤石具有良好的浮选效果。此外,油酸三乙醇胺在用于浮选萤石时不需要再加入乳化剂、表面活性红剂或起泡剂等,可减少成本,且不污染环境。

[0017]

优选的,石英和云母抑制剂为水玻璃和酸化水玻璃。

[0018]

进一步优选:步骤s2浮选ⅰ中的浮选次数为6次(

ⅰ‑ⅵ

),具体如下:ⅰ:将淋洗后的滤渣ⅰ与水混合,得到质量比为30-40%的浮选矿浆ⅰ,向浮选矿浆ⅰ中加入碳酸钠将ph调节至7.5-8.5,随后依次加入水玻璃1500-2000g/t,油酸三乙醇胺100-300g/t,搅拌,进行浮选作业,浮选作业后得石英和云母混合矿物和泡沫ⅰ;ⅱ:向泡沫ⅰ中依次加入水玻璃300-500g/t,油酸三乙醇胺50-100g/t,搅拌,进行浮选作业,浮选作业后得到石英和云母混合矿物和泡沫ⅱ;ⅲ:向泡沫ⅱ中依次加入酸化水玻璃700-1000g/t,油酸三乙醇胺50-100g/t,搅拌,进行浮选作业,浮选作业后得到石英和云母混合矿物和泡沫ⅲ;ⅳ:向泡沫ⅲ中依次加入酸化水玻璃500-800g/t,油酸三乙醇胺20-50g/t,搅拌,进行浮选作业,浮选作业后得到石英和云母混合矿物和泡沫ⅳ;

ⅴ

:向泡沫ⅳ中依次加入酸化水玻璃500-800g/t,油酸三乙醇胺10-30g/t,搅拌,进行浮选作业,浮选作业后得到石英和云母混合矿物和泡沫

ⅴ

;ⅵ:向泡沫

ⅴ

中加入酸化水玻璃100-300g/t,搅拌,进行浮选作业,浮选作业后得到石英和云母混合矿物和泡沫ⅵ;泡沫ⅵ为萤石精矿。

[0019]

通过采用上述技术方案,在萤石粗浮选(第

ⅰ‑ⅱ

次浮选)时,加入水玻璃抑制剂,尽可能地使萤石进入到萤石粗精矿中,提高萤石的回收率;而对萤石粗精矿进行精浮选(第

ⅲ‑ⅵ

次浮选)时,酸化水玻璃的作用是提高萤石精矿中的caf2含量,提高萤石的纯度。所以在萤石的浮选过程中,粗浮选时加入水玻璃,精浮选时加入酸化水玻璃,可同时提高萤石的回收率和纯度。

[0020]

酸化水玻璃、水玻璃和碳酸钠相互配合,对二氧化硅有很强的选择性抑制作用,但酸化水玻璃用量过大时,会阻碍油酸三乙醇胺在萤石表面吸附,对萤石产生较强的抑制作用,所以,本技术按照上述配比,可达到选择性抑制二氧化硅的目的。按照上述方法浮选萤石,对方解石(caco3)、白云石(caco3,mgco3)有抑制浮选作用,能排挤方解石、白云石表面钙

离子、镁离子的吸附捕收,达到对方解石、白云石的最终抑制,同时这种作用又具有很高的选择性,使萤石浮选不受明显影响。

[0021]

根据本技术的方法,制得的萤石精矿中萤石(caf2)含量≥97%,符合所需行业的要求,且萤石回收率大于88%。

[0022]

优选的,所述ph调节剂为硫酸,所述云母捕收剂的用量50-100g/t,所述云母捕收剂为十二胺、十八胺、混合胺和十二椰油胺中的任意一种,进一步优选,所述云母捕收剂为十二胺。

[0023]

云母的浮选分为酸性和碱性浮选,在酸性条件下,阳离子捕收剂是有效的药剂,在碱性条件下,则需要联合使用阴、阳离子混合捕收剂。在碱性条件下浮选,使用阴、阳离子混合捕收剂时,对阴、阳离子混合捕收剂的比例有严格要求,且在生产过程中,阴、阳离子混合捕收剂的比例不易控制,会加大浮选的难度,不易控制精矿产品的质量,便精矿产品的质量不稳定,波动大。而在酸性条件下浮选,采用十二胺、十八胺、混合胺和十二椰油胺中的任意一种捕收剂浮选云母,具有采购方便,来源广泛,价格低,易溶解等优点。

[0024]

此外,在本技术中,浮选的云母在浮选萤石后留在浮选槽底的(石英、云母)混合矿中,云母的含量较低且混合矿中矿物组成简单,基本上只有石英与云母两种矿物。所以,在酸性条件下,且当云母捕收剂采用十二胺阳离子捕收剂捕收云母时,浮选后的云母精矿的产率高、回收高且纯度好。

[0025]

优选的,石英抑制剂用量4-6kg/t,石英抑制剂为六偏磷酸钠、水玻璃、羧甲基纤维素、草酸和柠檬酸中的任意一种。最优选,所述石英抑制剂为六偏磷酸钠。

[0026]

要浮选的云母存在于浮选萤石后留在浮选槽底的(石英、云母)混合矿中,在浮选云母时,可选择六偏磷酸钠、水玻璃、羧甲基纤维素、草酸和柠檬酸中的任意一种作为石英抑制剂。而在同等的浮选条件下,分别对六偏磷酸钠、羧甲基纤维素、水玻璃、柠檬酸做抑制石英的浮选试验,发现六偏磷酸钠抑制石英的效果最好。所以本技术中,优选采用六偏磷酸钠为抑制石英的抑制剂。

[0027]

当采用50-100g/t的十二胺(云母捕收剂)浮选云母时,再配合4-6kg/t的六偏磷酸钠(石英浮选抑制剂),可最好的发挥浮选效果,得到纯度高、回收率大且产率高的云母精矿,制得的云母精矿的回收率大于89%,云母精矿中的云母含量≥94%,符合所需行业的要求。优选的,硼酸酸浸出液包括浓度为3-6mol/l的盐酸溶液和硼酸,所述硼酸酸浸出液中硼酸的质量浓度为10-15%。最优选的,硼酸酸浸出液包括浓度为4mol/l的盐酸溶液和硼酸,所述硼酸酸浸出液中硼酸的质量浓度为10%。

[0028]

进一步优选,所述硼酸酸浸出液由包含以下制备工艺制得:将盐酸加热至45-60℃,随后加入硼酸固体,得到硼酸浓度为10-15%的硼酸酸浸出液。最优选的,将浓度为4mol/l盐酸加热至50℃,随后加入硼酸固体,得到硼酸浓度为10%的硼酸酸浸出液。

[0029]

配置硼酸酸浸出液时,先将盐酸加热至45-50℃,随后再加入硼酸固体,从而可提高硼酸的溶解度,使硼酸的溶解度可达到10%,从而有利于阻止石英与氢氟酸反应,可提高石英精矿的纯度和回收率。

[0030]

按照本技术的方法,制得的石英精矿的回收率大于97%,石英精矿中sio2的含量≥99.50%,符合所需行业的要求。

[0031]

第二方面,本技术提供一种精矿,采用如下的技术方案:一种精矿,由上述方法提纯制得,所述精矿包括萤石精矿、云母精矿和石英精矿。

[0032]

本技术采用酸浸出

→

浮选

→

酸浸出的生产工序,得到高纯度的云母精矿、石英精矿和萤石精矿,萤石精矿中萤石(caf2)含量≥97%,云母精矿中云母的含量≥94%,石英精矿中sio2的含量≥99.50%,符合需求行业的要求。云母精矿、石英精矿和萤石精矿的回收率也很高,萤石回收率大于88%,云母回收率大于89%,石英回收率大于97%。

[0033]

综上所述,本技术具有以下有益效果:本技术采用酸浸出

→

浮选

→

酸浸出的生产工序,得到的(云母、石英、萤石)精矿的纯度高,符合需求行业的要求,而且各种精矿的回收率也高;此外,相比国内现采用的物理浮选方法,本技术中,无论是精矿的纯度或回收率都要高出许多,突破了在选矿生产工艺中精矿的纯度和回收率不能兼得的困局。

具体实施方式

[0034]

以下结合实施例对本技术作进一步详细说明。予以特别说明的是:以下实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行;以下实施例中所用原料除特殊说明外均可来源于普通市售。

[0035]

酸化水玻璃:硫酸5%:水玻璃5%=1:1(体积比);硫酸5%:市售浓硫酸:水=1:19(体积比);水玻璃5%:市售浓水玻璃:水=1:19(体积比)。

[0036]

制备例硼酸酸浸出液的制备如下:将浓度为4mol/l的盐酸溶液加热至50℃,随后在搅拌下加入硼酸固体,盐酸:硼酸固体=100:10(体积质量比),溶解完全后,即可制得硼酸酸浸出液,硼酸酸浸出液中硼酸的质量浓度为10%。

[0037]

实际浮选过程中,可按照硼酸酸浸出液的制备,配置所需用量的硼酸酸浸出液。实施例

[0038]

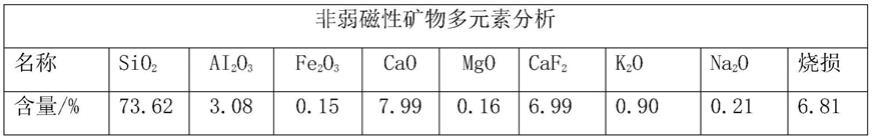

将非弱磁性矿物(含有萤石、石英、方解石、白云石、云母、其他矿物(主要是长石))粉碎、研磨至粒径为-0.074mm,然后混均取样进行多元素分析与矿物物相分析,非弱磁性矿物多元素分析与矿物物相分析结果情况见表1。

[0039]

表1非弱磁性矿物多元素与矿物物相情况表1非弱磁性矿物多元素与矿物物相情况

[0040]

实施例1

将粉碎、研磨至粒径为-0.074mm的100kg非弱磁性矿物与1mol/l盐酸溶液混合,非弱磁性矿物与盐酸的质量体积比为1:1.5(此时,浸出溶液的ph约为1),搅拌10min;此时盐酸与方解石(caco3)、白云石(mgco3)发生化学反应生成易溶于水的氯化钙、氯化镁进入酸浸出液ⅰ中,萤石微溶于盐酸,而石英、云母类不溶于盐酸以固体形式存在酸浸出液ⅰ中,固液分离后,得到滤渣ⅰ(滤渣ⅰ含萤石、石英、云母类混合矿物)和滤液ⅰ(滤液ⅰ为酸浸取液ⅰ,其中含钙、氯离子),用清水淋洗滤渣ⅰ,直到淋洗水的ph值为5;ⅰ:将淋洗后的滤渣ⅰ(含萤石、石英、云母类混合矿物)与水按质量比为30:100的比例混合,得到浮选矿浆ⅰ,向浮选矿浆ⅰ中加入碳酸钠将ph调节至8,随后依次加入水玻璃1500g/t,油酸三乙醇胺300g/t,搅拌,进行浮选作业,浮选作业后得石英和云母混合矿物和泡沫ⅰ;ⅱ:向泡沫ⅰ中依次加入水玻璃500g/t,油酸三乙醇胺100g/t,搅拌,进行浮选作业,浮选作业后得到石英和云母混合矿物和泡沫ⅱ;ⅲ:向泡沫ⅱ中依次加入酸化水玻璃1000g/t,油酸三乙醇胺80g/t,搅拌,进行浮选作业,浮选作业后得到石英和云母混合矿物和泡沫ⅲ;ⅳ:向泡沫ⅲ中依次加入酸化水玻璃600g/t,油酸三乙醇胺30g/t,搅拌,进行浮选作业,浮选作业后得到石英和云母混合矿物和泡沫ⅳ;

ⅴ

:向泡沫ⅳ中依次加入酸化水玻璃500g/t,油酸三乙醇胺20g/t,搅拌,进行浮选作业,浮选作业后得到石英和云母混合矿物和泡沫

ⅴ

;ⅵ:向泡沫

ⅴ

中加入酸化水玻璃300g/t,搅拌,进行浮选作业,浮选作业后得到石英和云母混合矿物和泡沫ⅵ;泡沫ⅵ为萤石精矿;将石英和云母混合矿物与水按质量比为30:100的比例混合,得到浮选矿浆ⅱ,用硫酸将浮选矿浆ⅱ的ph调节为3,随后向浮选矿浆ⅱ中加入4kg/t六偏磷酸钠(石英抑制剂)和50g/t十二胺(云母捕收剂),进行浮选作业,浮选作业后得到云母精矿和石英粗精矿(石英粗精矿中含有少量的萤石、以及很少量的云母、其他矿物);将浮石英粗精矿(石英粗精矿中含有少量的萤石、以及很少量的云母、其他矿物)与硼酸酸浸出液(制备例制得)混合,石英粗精矿与硼酸酸浸出液的质量比1:1,硼酸酸浸出液与石英粗精矿中的萤石发生反应生成氯化钙与氢氟酸,氢氟酸与硼酸发生反应生成氟硼酸,从而阻止了氢氟酸与石英发生反应,石英以固体形式存在与酸浸出液ⅱ中;进行浮选作业,浮选作业后得到滤渣ⅱ(石英精矿)和滤液ⅱ(酸浸出液ⅱ,其中含钙、氯离子,氟硼酸、硼酸);滤液ⅰ与淋洗水ⅰ入沉淀生产作业内进行沉淀作业;滤液ⅱ与淋洗水ⅱ可进入回收生产流程,可用于生产高纯度的氨水、盐酸、硼酸以及硫酸钙与硫酸镁化工产品。

[0041]

实施例2-4实施例2-4与实施例1的区别仅在于,实施例2-4中,盐酸溶液的浓度不同,其余均与实施例1相同。具体如下表2所示。

[0042]

表2实施例盐酸浓度mol/l实施例20.8实施例31.5实施例43.0

[0043]

实施例5实施例5与实施例1的区别仅在于,实施例5中,盐酸溶液与非弱磁性尾矿混合时,盐酸溶液先以50l/min的流量加入,至溶液中无大量气泡产生后再以10l/min的流量加入,其余均与实施例1相同。具体如下:将粉碎、研磨至粒径为-0.074mm的100kg非弱磁性矿物与1mol/l盐酸溶液混合,盐酸溶液先以50l/min的流量加入,此时盐酸与方解石(caco3)、白云石(mgco3)发生化学反应生成易溶于水的氯化钙、氯化镁进入酸浸出液ⅰ中,至溶液中无大量气泡产生(说明大部分方解石(caco3)、白云石(mgco3)已溶解),随后再以10l/min的流量加入盐酸溶液,至浸出溶液的ph为1时停止加入盐酸,搅拌10min,固液分离后,得到滤渣ⅰ(滤渣ⅰ含萤石、石英、云母类混合矿物)和滤液ⅰ(滤液ⅰ为酸浸取液ⅰ,其中含钙、氯离子),用清水淋洗滤渣ⅰ,直到淋洗水的ph值为5;ⅰ:将淋洗后的滤渣ⅰ(含萤石、石英、云母类混合矿物)与水按质量比为30:100的比例混合,得到浮选矿浆ⅰ,向浮选矿浆ⅰ中加入碳酸钠将ph调节至8,随后依次加入水玻璃1500g/t,油酸三乙醇胺300g/t,搅拌,进行浮选作业,浮选作业后得石英和云母混合矿物和泡沫ⅰ;ⅱ:向泡沫ⅰ中依次加入水玻璃500g/t,油酸三乙醇胺100g/t,搅拌,进行浮选作业,浮选作业后得到石英和云母混合矿物和泡沫ⅱ;ⅲ:向泡沫ⅱ中依次加入酸化水玻璃1000g/t,油酸三乙醇胺80g/t,搅拌,进行浮选作业,浮选作业后得到石英和云母混合矿物和泡沫ⅲ;ⅳ:向泡沫ⅲ中依次加入酸化水玻璃600g/t,油酸三乙醇胺30g/t,搅拌,进行浮选作业,浮选作业后得到石英和云母混合矿物和泡沫ⅳ;

ⅴ

:向泡沫ⅳ中依次加入酸化水玻璃500g/t,油酸三乙醇胺20g/t,搅拌,进行浮选作业,浮选作业后得到石英和云母混合矿物和泡沫

ⅴ

;ⅵ:向泡沫

ⅴ

中加入酸化水玻璃300g/t,搅拌,进行浮选作业,浮选作业后得到石英和云母混合矿物和泡沫ⅵ;泡沫ⅵ为萤石精矿;将石英和云母混合矿物与水按质量比为30:100的比例混合,得到浮选矿浆ⅱ,用硫酸将浮选矿浆ⅱ的ph调节为3,随后向浮选矿浆ⅱ中加入4kg/t六偏磷酸钠(石英抑制剂)和50g/t十二胺(云母捕收剂),进行浮选作业,浮选作业后得到云母精矿和石英粗精矿(石英粗精矿中含有少量的萤石、以及很少量的云母、其他矿物);将浮石英粗精矿(石英粗精矿中含有少量的萤石、以及很少量的云母、其他矿物)与硼酸酸浸出液(制备例制得)混合,石英粗精矿与硼酸酸浸出液的质量比1:1,硼酸酸浸出液与石英粗精矿中的萤石发生反应生成氯化钙与氢氟酸,氢氟酸与硼酸发生反应生成氟硼酸,从而阻止了氢氟酸与石英发生反应,石英以固体形式存在与酸浸出液ⅱ中;进行浮选作业,浮选作业后得到滤渣ⅱ(石英精矿)和滤液ⅱ(酸浸出液ⅱ,其中含钙、氯离子,氟硼酸、硼酸)。

[0044]

滤液ⅰ与淋洗水ⅰ入沉淀生产作业内进行沉淀作业;滤液ⅱ与淋洗水ⅱ可进入回收生产流程,可用于生产高纯度的氨水、盐酸、硼酸以及硫酸钙与硫酸镁化工产品。

[0045]

实施例6实施例6与实施例5的区别仅在于:实施例6中,萤石捕收剂为油酸钠,其余均与实

施例5保持一致。

[0046]

实施例7-11实施例7-11与实施例5的区别仅在于:实施例7-11中,萤石捕收剂的用量不同,其余均与实施例5相同,具体如下表3所示。

[0047]

表3表3

[0048]

实施例12-19实施例12-19与实施例5的区别仅在于:实施例12-19中,云母捕收剂与石英抑制剂的选择和用量不同,其余均与实施例5相同,具体如下表4所示。

[0049]

表4对比例

[0050]

对比例1对比例1与实施例1的区别仅在于:对比例1中,没有步骤s1、酸浸ⅰ,即直接将粉碎、研磨后粒径-0.074mm的非弱磁性矿物与水混合制备浮选矿浆ⅰ,其余均与实施例1保持一致。

[0051]

性能检测试验检测实施例1-19和对比例1中制得的萤石精矿,云母精矿和石英精矿的产率,纯度和回收率,具体数据如下表5所示。

[0052]

表5表5

[0053]

1、产率矿物产率与回收率的计算分为理论与实际二种,在本发明所描述的产率是指实际产率,即得到的某个产品(如石英精矿)质量除以非弱磁性矿物质量百分比。因此,产率的计算是个别产品中的个别质量除以非弱磁性矿物的投入质量。

[0054]

例如在实例5中,100kg非弱磁性矿物经提纯生产工艺流程后得到的石英精矿的质量为68.55kg,即,

[0055]

2、回收率在本发明所描述的回收率是指实际回收率,即得到的某个产品(例如石英精矿)质量乘以二氧化硅含量的乘值作为分子,非弱磁性矿物质量乘以非弱磁性矿物中纯石英(二氧化硅100%)的含量(70.0%)作为分母,相除后再乘以100%得到回收率。

[0056]

实际回收率计算公式如下:实际回收率=[(实际某个(石英/云母/萤石)精矿质量(kg)

×

(某个(石英/云母/萤石)精矿中相对应的某个元素和化合物的百分含量(%)]

÷

[(非弱磁性矿物处理量(投入量)(kg)

×

(非弱磁性矿物中某个纯物质(石英/云母/萤石)中相对应的某个元素和化合物的百分含量(%))]

×

100%。

[0057]

例如在实例5中,100kg非弱磁性矿物经提纯生产工艺流程后得到的石英精矿的质量为68.55kg,其中二氧化硅为99.51%,非弱磁性矿物中纯石英(二氧化硅为100%)的质量为70.0kg。即,石英实际回收率=(68.55

×

99.51%)

÷

(100

×

70.0%)

×

100%=97.44%

[0058]

3、含量含量亦称百分含量,是指某个矿物(如非弱磁性矿物)或某个产品(如石英精矿)中某个元素或化合物的质量(如石英精矿产品中二氧化硅)与某个矿物(如非弱磁性矿物)或某个产品(如石英精矿)的总质量之比,例如石英精矿产品中二氧化硅的含量为99.50%,表示在石英产品中,二氧化硅的部分占99.50%,另还有0.5%的其他物质。

[0059]

在本发明中所描述的云母精矿产品中因包括云母与少量的石英,云母精矿产品中的二氧化硅含量是云母中二氧化硅含量与石英的总含量。云母精矿产品中纯云母(云母含量为100%)的含量(也叫纯度)是以云母精矿产品中ai2o3的含量乘以换算系数(2.5974)再除以云母精矿产品的质量后得到的。云母精矿产品中ai2o3的含量可以认为是纯云母中的。因非弱磁性矿物中的其他矿物所占比例小于0.5%,而且在酸浸出生产工序中以及莹石的浮选生产工序中会有一部分进入到酸浸出液中以及莹石精矿中。所以可以忽略而不计入。

[0060]

例如在实例5中,100kg非弱磁性矿物经提纯生产工艺流程后得到的云母精矿的质量68.55kg,云母精矿中ai2o3的含量为36.53%,云母的分子式为kai2[aisi3o10}[oh]2,其中二氧化硅占45.2%,三氧化二铝占38.5%。云母与ai2o3的换算系数为:即云母精矿中的纯云母含量(纯度)=36.53%

×

2.5974=94.88%。

[0061]

非弱磁性矿物中纯石英(二氧化硅100%)与纯云母的比例的确定:因非弱磁性矿物中的其他矿物所占比例小于0.5%,所含的纯石英与纯云母的量很少,所以可以忽略而不计入,即非弱磁性矿物中的二氧化硅含量是纯石英与纯云母中的二氧化硅含量的总和,非弱磁性矿物中的ai2o3含量是纯云母中的ai2o3含量。

[0062]

云母的分子式为kai2[aisi3o10][oh]2,其中二氧化硅占45.2%,三氧化二铝占38.5%。由云母与ai2o3的换算系数为:云母与sio2的换算系数为:可得:非弱磁性矿物中纯云母所占比例=2.5974

×

非弱磁性矿物中的al2o3含量=2.5974

×

3.08=8.0%非弱磁性矿物中纯云母中二氧化硅含量=非弱磁性矿物中纯云母所占比

÷

2.2124=8.0%

÷

2.2124=3.62%非弱磁性矿物中纯石英所占比例=非弱磁性矿物中的二氧化硅含量-非弱磁性矿物中纯云母中二氧化硅含量=73.62%-3.62%=70.0%

[0063]

结合实施例2对比实施例1、3并结合表5可以看出:实施例2中当盐酸的浓度在0.8mol/l时,在其他条件相同的情况下,因非弱磁选矿物中的方解石含量较高(14%),方解石没有全部溶解进入到盐酸浸出溶液中,盐酸浸出溶液中部分没有溶解的方解石进入到酸

浸出/过滤ⅰ生产作业后的滤渣中[(石英、萤石、云母)的混合矿],在后续的浮选生产作业中,因方解石固体的存在,在分别浮选萤石与云母时一部分方解石固体也会被浮选分别进入到萤石精矿与云母精矿中造成萤石精矿(caf2%)、云母精矿(云母%)含量(纯度)下降。而方解石中有一部分与萤石为连生体因没有溶解而进入到滤渣中[(石英、萤石、云母)的混合矿],浮选萤石时一部分进入萤石精矿中,另一部分留在浮选槽底进入(石英、云母)的混合矿中。使萤石精矿的回收率也下降。说明当非弱磁选矿物中的方解石含量较高(14%)时,盐酸的浓度要大于0.8mol/l。

[0064]

结合实施例4对比实施例1、3并结合表5可以看出:实施例4中当盐酸的浓度在3.0mol/l时,在其他条件相同的情况下,因盐酸的浓度高(3.0mol/l),使非弱磁选矿物中的萤石有一部分被溶解进入到盐酸浸出溶液中,使萤石精矿的回收率下降。说明当非弱磁选矿物中的方解石含量在一定时,盐酸的浓度不能大于1.5mol/l。

[0065]

结合实施例1、3对比实施例5并结合表5可以看出:三个实施例中得到的萤石精矿、云母精矿、石英精矿的纯度(含量)与回收率基本相似,但实施例1-3中的盐酸浸出生产作业是先规定一个固液比=1.0:1.5,然后再加入计算好的所需加入的盐酸体积数,而且要根据非弱磁选矿物中方解石含量的不同来选择相对应的不同浓度的盐酸,计算复杂,繁琐。而实施例5中则不存在这种问题。

[0066]

由实施例1-4对比实施例5并结合表5中的数据可知:在固定一个盐酸适合的浓度范围后(0.8-1.4mol/l),优选1.0mol/l。即使非弱磁选矿物中的方解石的含量波动大时,也不会影响到萤石精矿、云母精矿、石英精矿的含量与回收率的降低,也不存在计算复杂、繁琐,要根据非弱磁选矿物中方解石含量的不同来选择相对应的不同浓度的盐酸等问题。

[0067]

结合实施例6和对比实施例5并结合表5可以看出:在相同的条件下,实施例6中采用油酸钠为捕收剂时,萤石精矿(caf2%)含量(纯度)与回收率下降,云母精矿(云母%)含量(纯度)也下降,这是因为油酸钠的捕收萤石的效果低于油酸三乙醇胺的捕收效果,因油酸钠的捕收萤石的效果低不能全部将萤石浮选出来进入萤石精矿中,这部分没有被浮选出来的萤石则留在浮选槽底进入到(云母、石英)的混合矿中,在浮选云母时这部分萤石也会被浮选进入到云母精矿中,又造成云母精矿(云母%)含量(纯度)下降。

[0068]

结合实施例7和对比实施例8-10并结合表5可以看出:在相同的条件下,实施例7中油酸三乙醇胺用量为50g/l时,萤石精矿的回收率与云母精矿(云母%)含量(纯度)下降,这是因为油酸三乙醇胺的用量少时,有一部分萤石没有浮选出来进入萤石精矿中,这部分没有被浮选出来的萤石留在浮选槽底进入到(云母、石英)的混合矿中。在浮选云母时这部分萤石也会被浮选进入到云母精矿中,又造成云母精矿(云母%)含量(纯度)下降。

[0069]

结合实施11和对比实施例8-10并结合表5可以看出:在相同的条件下,实施例11中油酸三乙醇胺用量为400g/l时。萤石精矿(caf2%)含量(纯度)下降,这是因为油酸三乙醇胺的用量多时,有一部分石英与云母也会被油酸三乙醇胺捕收浮选出来进入到萤石精矿中,使萤石精矿(caf2%)含量(纯度)下降。

[0070]

结合实施6、7、11和对比实施例8-10并结合表5可以看出:在相同的条件下,油酸三乙醇胺用量范围在100-300g/t时,对萤石的浮选效果最好。萤石精矿(caf2%)含量(纯度)与回收率都高。在用量相等时,油酸钠的捕收萤石的效果低于油酸三乙醇胺的捕收效果。

[0071]

结合实施12-16并结合表5可以看出:实施例12中,云母精矿、石英精矿的回收率和

纯度更高,说明在相同的条件下,云母捕收剂选择十二胺,石英抑制剂选择六偏磷酸钠时,有利于提高云母精矿、石英精矿的回收率和纯度。

[0072]

结合实施12、17、18并结合表5可以看出:实施例12中,云母精矿、石英精矿的回收率和纯度更高,说明在相同的条件下,按本技术的配方含量,加入十二胺和六偏磷酸钠,有利于提高云母精矿、石英精矿的回收率和纯度。

[0073]

本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1