一种液晶面板自动分拣下料设备的制作方法

1.本实用新型涉及液晶面板生产领域,特别涉及一种液晶面板自动分拣下料设备。

背景技术:

2.自动分拣系统一般由控制装置、分类装置、输送装置及分拣道口四部分组成,它们通过计算机网络联结在一起,配合相应的人工处理环节构成一个完整的分拣系统。

3.自动分拣系统主要特点有三:能连续、大批量地分拣货物,分拣误差率极低,分拣作业基本实现无人化。自动分拣系统中人员的使用仅局限于进货时的接货、系统的控制、系统的经营、管理与维护等,液晶面板生产出来后,由于生产工艺流程中的问题,导致液晶面板出现不同种类的瑕疵。目前国内的lcd生产厂家大都采用人眼检测的方法来检测lcd的缺陷,分拣人员每天平均对lcd面板判断等级2000片以上,由于绝大多数lcd面板都属于优良品,偶尔出现的残次品会让工人麻痹,从而在分拣过程中发生错误,发生帐料不符的情况,严重影响了液晶面板整体质量。

技术实现要素:

4.针对背景技术中提到的问题,本实用新型的目的是提供一种液晶面板自动分拣下料设备,以解决背景技术中提到的问题。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:

6.一种液晶面板自动分拣下料设备,包括方钢底座组件、上料组件、分拣组件和下料组件;所述方钢底座组件由方钢骨架焊接而成;所述上料组件包括第一模组,所述第一模组拖动吸盘a将上游工位的液晶面板搬运至缓存平台,所述第一模组固定于型材框架a上,所述型材框架a通过角件b固定于所述方钢底座组件,所述吸盘a通过吸盘固定板固定,所述吸盘固定板通过吸盘连接板与第一模组相连,所述缓存平台通过固定架和角件固定于方钢底座组件上;所述分拣组件包括手臂组件,所述手臂组件中的运动部件有第三模组、第四模组、旋转电机、同步带a、减速电机,所述第三模组固定于型材 a上,所述型材a通过同步带固定板固定于型材框架b上,所述同步带a通过减速电机驱动实现x轴方向移动;所述第四模组通过手臂连接板与第三模组相连,所述第三模组拖动第四模组在y轴方向移动,所述第四模组拖动吸盘c 在z轴方向上移动,所述吸盘c固定于吸盘连接架上,所述旋转电机拖动吸盘连接架绕z轴进行旋转,所述旋转电机通过第一固定块组与第四模组相连实现z轴方向的移动;所述下料组件由三个相同的组件a、组件b和组件c组成。

7.较佳的,所述组件a包括升降组件a和出料机构,所述升降组件a由三相异步电机a通过同步带c拖动滚珠丝杠进行工作,所述滚珠丝杠固定于升降背板,所述滚珠丝杠通过拖板连接板与升降拖板相连,实现z轴方向的移动。

8.较佳的,所述出料机构通过三相异步电机b驱动,所述三相异步电机b 拖动两条相同的同步带b进行工作,所述三相异步电机b固定于方钢底座组件。

9.较佳的,所述同步带b通过竖板和底板固定于方钢底座组件上。

10.较佳的,所述上料组件中的缓存平台四周分布有安装孔,所述缓存平台的中间区域均匀分布小孔,所述小孔与真空系统相连。

11.较佳的,所述吸盘组件连接架中设置有用于调整所述吸盘c安装位置的型槽。

12.较佳的,所述下料组件中滚珠丝杠通过两根导轨a和导轨b实现导向精度,所述出料机构在中间型材上固定有挡块。

13.综上所述,本实用新型主要具有以下有益效果:

14.本液晶面板自动分拣下料设备通过分拣组件,将上游工序中检测合格品和不合格品进行分拣,提高了产品的良品率,提高生产线的工作效率;通过下料组件,操作人员只要定期进行上空tray盘和接料即可,降低操作难度和人员数量,降低了人力成本。

附图说明

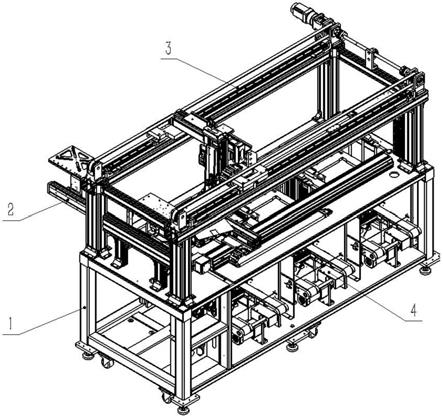

15.图1是本应用新型机构的整体图;

16.图2是图1中方钢底座组件的轴测图;

17.图3是图1中上料组件的轴测图;

18.图4是图1中分拣组件的轴测图;

19.图5是图1中下料组件的轴测图;

20.图6是图4中分拣组件的吸盘组件细节图;

21.图7是图4中分拣组件的手臂组件的局部细节图;

22.图8是图5中下料组件的升降机构局部细节图;

23.图9是图5中下料组件的升降机构局部细节图;

24.图10是图5中下料组件的出料机构的局部细节图;

25.图中:1-方钢底座组件;2-上料组件;3-分拣组件;4-下料组件;101

‑ꢀ

方钢骨架;102-传感器;103-挡柱;104-脚杯;105-脚轮;201-型材框架a; 202-吸盘连接板;203-吸盘固定板;204-吸盘a;205-缓存平台;206-固定架; 207-角件a;208-角件b;209-第一模组;301-轴承座a;302-手臂组件;303

‑ꢀ

减速电机;304-同步带a;305-联轴器;306-轴承座b;307-轴承座c;308

‑ꢀ

吸盘组件;309-角件c;310-型材框架b;401-升降组件a;402-升降组件b; 403-升降组件c;404-组件c;405-组件b;406-出料机构;407-组件a; 3081-tray盘;3082-吸盘固定块;3083-气缸;3084-型材b;3085-模组连接块;3086-第二模组;3087-吸盘b;3021-同步带固定板;3022-型材a;3023

‑ꢀ

手臂连接板;3024-第三模组;3025-第一固定块组;3026-吸盘c;3027-液晶面板;3028-吸盘连接架;3029-旋转电机;30210-第四模组;4011-升降背板; 4012-导轨a;4013-滚珠丝杠;4014-导轨b;4015-升降拖板;4016-拖板支撑板;4017-拖板连接板;4018-同步带c;4019-电机固定板;40110-三相异步电机a;4061-同步带b;4062-挡块;4063-转轴;4064-三相异步电机b; 4065-底板;4066-竖板。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.参考图1至图10,一种液晶面板自动分拣下料设备,液晶面板自动分拣下料设备,包括方钢底座组件1、上料组件2、分拣组件3和下料组件4;所述方钢底座组件1由方钢骨架101焊接而成;所述上料组件2包括第一模组209,所述第一模组209拖动吸盘a204将上游工位的液晶面板搬运至缓存平台205,所述第一模组209固定于型材框架a201上,所述型材框架a201通过角件b208固定于所述方钢底座组件1,所述吸盘a204通过吸盘固定板203固定,所述吸盘固定板203通过吸盘连接板202与第一模组209相连,所述缓存平台205通过固定架206和角件207固定于方钢底座组件1上;所述分拣组件3包括手臂组件302,所述手臂组件302中的运动部件有第三模组3024、第四模组30210、旋转电机3029、同步带a304、减速电机303,所述第三模组3024固定于型材a3022上,所述型材a3022通过同步带固定板3021固定于型材框架b310上,所述同步带a304通过减速电机303驱动实现x轴方向移动;所述第四模组30210通过手臂连接板3023与第三模组3024相连,所述第三模组3024拖动第四模组30210在y轴方向移动,所述第四模组30210 拖动吸盘c3026在z轴方向上移动,所述吸盘c3026固定于吸盘连接架3028 上,所述旋转电机3029拖动吸盘连接架3028绕z轴进行旋转,所述旋转电机3029通过第一固定块组3025与第四模组30210相连实现z轴方向的移动;所述下料组件4由三个相同的组件a407、组件b405和组件c404组成。

28.其中,所述组件a407包括升降组件a401和出料机构406,所述升降组件 a401由三相异步电机a40110通过同步带c4018拖动滚珠丝杠4013进行工作,所述滚珠丝杠4013固定于升降背板4011,所述滚珠丝杠4013通过拖板连接板4017与升降拖板4015相连,实现z轴方向的移动。

29.其中,所述出料机构406通过三相异步电机b4064驱动,所述三相异步电机b4064拖动两条相同的同步带b4061进行工作,所述三相异步电机b4064 固定于方钢底座组件1。

30.其中,所述同步带b4061通过竖板4066和底板4065固定于方钢底座组件1上。

31.其中,所述上料组件2将液晶面板从上游工序中搬运至缓存平台等待,下料组件4分成3个相同的部分,所述下料组件4分成空tray盘进料口、不合格品出料口、合格出料口,通过手臂组件302将上游工序中检测到的产品分别放到指定的tray盘3081中出料。

32.其中,所述上料组件2中的缓存平台205四周分布有安装孔,所述缓冲平台205的中间区域均匀分布小孔,所述小孔与真空系统相连;所述缓冲平台205中部分布的小孔可以有效解决液晶面板的放置的稳定性,为下步工序的抓取定位提供保证。

33.其中,所述吸盘组件连接架3028中设置有用于调整所述吸盘c3026安装位置的型槽,所述型槽可以实现吸盘c3026位置的调整以适应不同尺寸液晶面板的需要。

34.其中,所述吸盘c3026通过调节螺栓可以调整吸盘c3026的平面度,保证了抓取的稳定性,而且可以通过型槽调节吸盘c3026的位置。

35.其中,所述下料组件4中滚珠丝杠4013通过两根导轨a4012和导轨b4014 实现导向精度,所述出料机构406在中间型材上固定有挡块4062,可以有效防止tray盘的上下料过程中移动情况的发生。

36.其中,本液晶面板自动分拣下料设备通过分拣组件,将上游工序中检测合格品和不合格品进行分拣,提高了产品的良品率,提高生产线的工作效率;通过下料组件,操作人员只要定期进行上空tray盘和接料即可,降低操作难度和人员数量,降低了人力成本。

37.综上所述:一种液晶面板分拣下料设备工作原理如图1所示:上料组件将液晶面板

从上游工序中搬运至缓存平台等待,一组tray盘从最右侧组件 c407进行供应,通过升降组件c403将tray盘上升到指定位置,吸盘组件308 分布抓取一个tray盘搬运到中间不合格品升降拖板和最左边合格品升降拖板上,然后手臂组件通过信息交互将缓存平台的液晶面板搬运到相应的位置,然后不合格品升降拖板或合格品升降拖板下降相应高度,完成一个循环,直至不合格品或合格品区域中tray盘个数到达指定数目进行出料

38.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1