一种从稀有多金属矿中综合回收铌的方法与流程

1.本发明属于选矿技术领域,尤其涉及一种从稀有多金属矿中综合回收铌的方法。

背景技术:

2.铌是一种重要的战略稀有金属,广泛应用于钢铁、超导材料、航空航天等领域,是信息、新能源、空间和超导等高新技术行业发展的关键材料之一。

3.我国铌资源主要分布在内蒙古白云鄂博、广西泰美、栗木、江西宜春和新疆可可托海等地。江西宜春和广西泰美、栗木等地的铌资源有用矿物嵌布粒度较粗,脉石组分相对简单,通过重选、电选、磁选等工艺流程处理即可获得含(nb,ta)2o5为2.515%~55.80%的铌精矿;白云鄂博矿床各矿段铌矿物嵌布粒度钿小,平均粒径20μm,部分甚至小于3μm;铌矿物与其它有用矿物、脉石矿物共生关系复杂,相互穿插包裹,难以解离;铌矿物与其它矿物的物理、化学性质相近;铌矿物种类多且可选性差异大,而铌矿物与其他矿物间共(伴)生关系密切,可选性差异小,这些矿石特点导致铌的分选难度特别大。

4.20世纪80年代末,长沙矿冶研究院对包钢“弱磁-强磁-浮选”综合回收铁、稀土后的尾矿采用正浮选工艺进行了工业分流试验,获得含nb2o

5 0.82%的富铌铁精矿,nb2o5对浮选稀土尾矿回收率为74.89%,全流程回收率为15.89%,为白云鄂博矿床中铌资源的综合回收奠定了坚实基础。2009~2010年,包钢集团矿山研究院采用混合浮选-沉砂选铁-选铌-(泡沫选稀土-选萤石)的工艺流程进行了稀选尾矿选铌的工业试验,得到的指标为:铌精矿nb2o5品位2.4%、tfe品位48.0%,该铌精矿再经强磁选得到nb2o5品位4.2%、tfe品位37.7%的强磁铌精矿和含nb2o51.21%、tfe53.3%的次铌精矿;后来针对该工艺流程进行了不断的优化与完善,最终形成了稀土浮选-混合浮选-一次脱硫-强磁选-一步选铁-重选-二次脱硫-二步选铁-选铌-强磁选钪-混合泡沫选萤石工艺流程。该工艺流程为了减轻杂质对铌浮选的干扰影响,采用了重选前后两次选铁、选硫作业,环节多、流程不易稳定,生产成本也高,目前采用该工艺流程建设的示范线历经5年多的工业调试和完善仍未获得合格的铌精矿产品,铌资源的综合回收依然任重而道远。

5.因此,充分融合地质、选矿与冶金多学科优势,发明一种工艺流程相对简单可控、生产成本低、易于工业实现的铌综合利用选矿工艺是科技工作者孜孜以求的目标。

技术实现要素:

6.本发明所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种从稀有多金属矿中综合回收铌的方法。

7.为解决上述技术问题,本发明提出的技术方案为:

8.一种从稀有多金属矿中综合回收铌的方法,包括以下步骤:

9.(1)将稀有多金属矿原矿经过阶段磨矿-分级或者连续磨矿-分级后的矿浆样品经过弱磁选工艺处理分选强磁性矿物,得到铁精矿1和分选强磁性矿物后的矿浆,铁精矿1进入最终铁精矿;

10.(2)步骤(1)经分选强磁性矿物后的矿浆进入强磁选作业,通过调节强磁选磁场强度得到强磁粗精矿和强磁尾矿;

11.(3)步骤(2)所得到的强磁粗精矿经干燥后,进入矿相定向调控作业,通过控制矿相转化试验条件,将其中的铁矿物转变为磁铁矿,再采用阶段磨矿-阶段选别工艺获得铁精矿2和焙烧分选尾矿,铁精矿2进入至最终铁精矿;

12.(4)将步骤(3)中的焙烧分选尾矿与步骤(2)中所得的强磁尾矿合并进入重选工序进行分选,获得重选精矿与重选尾矿1,重选尾矿1进入最终尾矿;

13.(5)将步骤(4)中获得的重选精矿进入浮选作业,将其中的硫化矿、稀土和碳酸盐类易浮矿物与相对难浮的铌矿物分离,获得硫精矿、稀土精矿、铌粗精矿及尾矿2,尾矿2进入最终尾矿;

14.(6)将步骤(5)中获得的铌粗精矿进行电选,得到铌精矿和尾矿3,尾矿3返回至步骤(3)中进行矿相重构后再选。

15.上述的综合回收铌的方法,优选的,所述稀有多金属矿是指矿石含有铁、稀土、萤石、铌、黄铁矿中的多种有价矿物,且矿石中品位tfe 20%~35%、reo 0.5%~5%、caf

2 2%~40%、nb2o

5 0.05%~0.20%、s 0.1%~3%。

16.上述的综合回收铌的方法,优选的,步骤(2)中,根据铌矿物与铁矿物比磁化系数的不同,强磁选场强为0.6t~1.8t。通过调节强磁选磁场强度可获得分选指标最佳的中弱磁性矿物的富集样品。

17.上述的综合回收铌的方法,优选的,步骤(3)中,矿相定向调控作业所选用的设备为回转窑、闪速磁化焙烧炉或流态化焙烧炉,矿相定向调控作业过程中焙烧温度为570℃~1000℃、焙烧时间为1min~5min、焙烧气氛采用还原性气体。还原性气体为至少包括co、h2中的一种或两种。在该条件下,将弱磁性矿物中的铁矿物转化成强磁性矿物,而铌、稀土等矿物的矿相基本保持不变,拉大铁矿物与其他矿物的磁性差异,从而实现弱磁性铁矿物与其他矿物的高效分离,铌资源得以自然富集,减轻了后续铌回收的分选压力。

18.上述的综合回收铌的方法,优选的,步骤(4)中,重选设备为摇床、螺旋溜槽或者离心机的一种或者几种组合。依据比重差异将其分为重质矿物和轻质矿物,通过抛除轻质矿物减小甚至消除轻质矿物对后续浮选过程的不利影响。

19.上述的综合回收铌的方法,优选的,步骤(5)中,浮选过程中包括浮硫化矿、浮稀土和浮碳酸盐,将其中的硫化矿、稀土和碳酸盐类易浮矿物与相对难浮的铌矿物分离。

20.本发明的浮选过程仅为在矿物种类相对简单的矿浆环境下将硫、稀土、萤石和碳酸盐等易浮矿物浮出并形成相应产品,硫、稀土、萤石和碳酸盐等矿物的浮选工艺流程简单且工艺成熟,规模生产容易实现且生产过程稳定,分离易浮矿物后铌矿物自然得以富集。

21.上述的综合回收铌的方法,优选的,步骤(6)中,电选电压为20kv~40kv、滚筒转速为60rad/min~180rad/min。通过电选,获得品位较高的铌精矿产品,并获得较高的铌资源回收率。

22.上述的综合回收铌的方法,优选的,步骤(1)中,阶段磨矿-分级或者连续磨矿-分级后的分级产品细度要达到铁矿物单体解离度90%以上的细度。

23.上述的综合回收铌的方法,优选的,步骤(1)中,弱磁选的磁场强度为0.08t~0.30t。

24.与现有技术相比,本发明的优点在于:

25.(1)本发明基于稀有多金属矿中不同种类矿物的比重、磁性、电学性质和表面性质等物理化学特性差异进行分类梳理分选,能综合回收原矿中的铌、铁、稀土、硫等资源,资源综合利用水平高、铌精矿分选指标好。

26.(2)本发明通过精确调控中弱磁性矿物的矿相重构过程,将弱磁性铁矿物转变成强磁性铁矿物,而铌、稀土等矿物的矿相基本保持不变,拉大铁矿物与其他矿物的磁性差异,从而实现弱磁性铁矿物与其他矿物的高效分离,铌矿物得以自然富集,为后续铌矿物回收奠定基础,减轻了后续铌回收的分选压力。

27.(3)本发明将强磁获得的非磁性矿物与焙烧矿分选铁精矿后的尾矿合并进行重选,依据比重差异将其分为重质矿物和轻质矿物,通过抛除轻质矿物使重质矿物种类相对简单、泥质矿物含量少,在保证铌资源回收率的同时为后续浮选创造有利的矿浆环境。

28.(4)本发明利用难浮矿物电学性质差异,采用电选将铌铁矿和铌铁金红石等铌矿物与非导体矿物分离,获得高品位的铌精矿产品。

29.(5)本发明采用电选分离铌精矿,可避免水质对铌分离过程的不利影响,特别适合于白云鄂博等缺水地区铌资源的综合回收。

附图说明

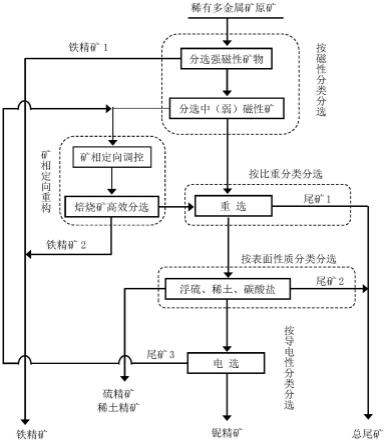

30.图1是本发明实施例的选矿工艺流程图。

具体实施方式

31.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本文发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

32.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

33.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

34.实施例1:

35.本实施例所用原料稀有多金属矿矿物组成、mla分析结果分别见表1、表2所示。

36.表1原矿矿物组成分析结果

37.矿物名称云母闪石滑石黄铁矿石英白云石萤石其他合计矿物含量/%10.827.280.884.812.9442.163.4127.7100.00

38.表2原矿mla铌物相分析结果

[0039][0040]

铌矿物主要为铌铁矿,其次是铌钙矿和易解石;金属硫化物主要为黄铁矿,脉石矿物主要有白云石、菱铁矿、辉石、云母和长石等。铌矿物主要与白云石、云母、黄铁矿、萤石、钛铁矿和磷灰石等矿物伴生,铌矿物粒度多分布在0.01~0.075mm之间。

[0041]

一种本发明的从该稀有多金属矿进行综合回收铌的工艺,其流程图如图1所示,包括以下步骤:

[0042]

(1)分选强磁性矿物:将原矿经过三段磨矿和三段弱磁选后得到铁精矿1,分选铁精矿时的最终磨矿细度为-0.075mm占95.00%,其中,第三段采用一次弱磁选和一次精选,三段弱磁选的磁场强度分别为0.25t、0.25t、0.20t和0.15t,铁精矿1品位tfe为65.31%、nb2o5为0.20%,铁精矿1进入至最终铁精矿;

[0043]

(2)分选中弱磁性矿物:步骤(1)经分选强磁性矿物后的矿浆进入强磁选作业,强磁粗选和强磁扫选磁场强度分别为1.0t和1.2t,强磁粗选和扫选精矿合并成强磁粗精矿,进入矿相定向调控作业,强磁扫尾矿进入后续重选作业处理;

[0044]

(3)矿相定向调控与焙烧矿高效分选:将步骤(2)所得到的强磁粗精矿经干燥后,进入闪速磁化焙烧炉,控制焙烧温度为650℃、焙烧时间3min、co体积浓度为5%,将其中的铁矿物转变为磁铁矿,然后采用阶段磨矿-阶段选别工艺,最终的磨矿细度为-0.045mm占80%,两段弱磁选磁场强度分别为:一段弱磁选0.20t,二段弱磁粗选0.25t、二段弱磁精选0.15t,获得铁精矿2品位tfe为63.78%、nb2o5为0.23%,铁精矿2进入至最终铁精矿,焙烧分选尾矿与步骤(2)中所得的强磁尾矿合并进入重选作业;

[0045]

(4)重选:将步骤(3)中的焙烧分选尾矿与步骤(2)中所得的强磁尾矿合并进入摇床进行分选,获得摇床粗精矿与摇床尾矿,其中,摇床粗精矿nb2o5品位为1.65%、对原矿nb2o5回收率为54.01%,摇床粗精矿进入后续的浮选作业,摇床尾矿则直接抛废;

[0046]

(5)浮选:步骤(4)中获得的摇床粗精矿进入浮选作业,其中浮硫化矿的药剂为cs、h2so4、戊黄药和2

#

油,用量分别为1000g/t、1000g/t、200g/t和25g/t;浮稀土的药剂为水玻璃、h

205

和2

#

油,用量分别为2000g/t、1000g/t和30g/t;碳酸盐浮选的药剂为na2co3和cy-78,用量分别为1000g/t和200g/t,浮选获得的硫精矿含硫40.08%,稀土精矿reo含量为46.06%,铌矿物自然富集至品位nb2o5为3.15%,铌粗精矿进入电选作业进一步分离,浮选尾矿进入至最终尾矿;

[0047]

(6)电选:将步骤(5)中获得的铌粗精矿进行电选,电选电压为40kv、滚筒转速为100rad/min,得到品位nb2o5为8.26%、对原矿回收率为25.03%的铌精矿和尾矿3,尾矿3进入步骤(3)再对其中的铌资源进行回收。

[0048]

本实施例将品位nb2o5为0.11%的原矿经本实施例的选矿方法处理,可获得品位nb2o5为8.26%、对原矿回收率为25.03%的铌精矿,铌资源得到了较好的综合回收。

[0049]

实施例2:

[0050]

本实施例所用稀有多金属矿原矿矿物组成、mla分析结果分别见表3、表4所示。

[0051]

表3原矿矿物组成分析结果

[0052]

矿物名称云母闪石长石石英白云石萤石磷灰石合计矿物含量/%37.089.735.260.9242.651.153.21100

[0053]

表4原矿mla铌物相分析结果

[0054][0055]

铌矿物主要为铌铁矿,其次是易解石和铌钙矿;金属硫化物主要为黄铁矿,铁矿物

主要是磁铁矿,脉石矿物主要有云母、白云石、闪石、磷辉石和长石等。铌矿物主要与白云石、云母、黄铁矿、萤石、钛铁矿和磷灰石等矿物伴生,铌矿物粒度多分布在0.015~0.10mm之间。

[0056]

本实施例处理品位nb2o5为0.15%的原矿采用与实施例1相同的工艺方法处理,可获得品位nb2o5为6.43%、对原矿回收率为35.46%的铌精矿,同时可获得tfe品位为61.38%的铁精矿、硫品位为39.43%的硫精矿和reo品位为45.73%的稀土精矿,原矿中的有价元素均得以较好的回收。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1