一种高纯石英砂加工制备方法及设备与流程

1.本发明属于石英砂制备领域,更具体地说,涉及一种高纯石英砂加工制备方法及设备。

背景技术:

2.酸洗,是石英砂制备过程中的重要一环。由于石英砂的颗粒大小不一,使用同样浓度的酸液对颗粒大小不一的石英砂浸泡时,体积小的石英砂因为浸泡时间过长造成酸洗过度,体积大的石英砂可能因为浸泡时间过短造成酸洗不充分。

3.鉴于此,专利号为cn201910743837.8的发明公开了一种石英砂提纯装置,它包括酸洗桶,酸洗桶内上端设有进料口,酸洗桶内设有环形的筛选桶,筛选桶外侧设有多个把酸洗桶分成多个浸泡腔的底板,每个浸泡腔侧面均设有进料管,筛选桶内下端设有支撑板,支撑板上设有驱动件,驱动件的输出端连接有转轴,转轴转动连接有多个筛网,筛网的筛孔从上到下依次减小,转轴上还转动连接有实心板,实心板位于筛网下方,实心板和最下方的浸泡腔对应设置,筛选桶上设有和筛网或实心板对应设置的环形孔,筛网或实心板的上端面位于对应的环形孔之间。

4.但这种酸洗桶有一个很大的缺陷,即原料从进料口进入筛选桶后,由于原料是混合了大小不同的颗粒的,若大颗粒先接触上层的筛网,会将小颗粒堵塞在上侧的筛网上侧,无法进入筛网的下侧,也就无法实现按照原料颗粒大小对原料进行分类的效果。

5.另外,这种酸洗桶通过旋转离心的方法将原料甩出筛选桶,进入浸泡桶内,因离心力的关系,原料颗粒会撞击在桶壁上,会导致石英砂原料的破碎,颗粒大小改变,也会加速桶壁的破碎,使桶壁碎片混入原料中。

技术实现要素:

6.本发明要解决的技术问题在于提供一种高纯石英砂加工制备方法及设备,它可以实现对石英砂原料按照颗粒大小进行分类独立保存,以对石英砂原料进行不同浓度酸液的浸泡。

7.本发明的一种高纯石英砂加工制备设备,包括

8.筛选桶,具有不同高度分布的多个出料口;不同高度的出料口与不同的浸泡缸连通,每个浸泡缸内的酸洗液浓度不同;

9.混料桶,位于筛选桶内;混料桶为上下两端均呈开放式的结构;混料桶与筛选桶滑动连接,滑动方向为竖直方向;

10.筛选组件,位于筛选桶内;筛选组件与筛选桶滑动连接,滑动方向为竖直方向;筛选组件位于混料桶下侧,筛选组件的移动范围与混料桶的移动范围具有至少部分的重合,以驱动混料桶滑动;筛选组件的直径大于混料桶下端的开口直径,以覆盖混料桶下端开口;筛选组件具有多种尺寸的滤孔,滤孔至少部分开设于混料桶下端开口所在的竖直投影范围内;滤孔用于过滤石英砂原料;以及

11.驱动件,位于筛选桶内;驱动件的输出端与筛选组件连接,以驱动筛选组件在竖直方向上往复移动。

12.作为本发明的进一步改进,筛选组件包括多个筛选盘,每个筛选盘的上端中部均开设有贯通筛选盘上下侧的滤孔;不同筛选盘的滤孔口径不同;滤孔口径大的筛选盘位于滤孔口径小的筛选盘上侧;每个筛选盘的滤孔所在范围与混料桶下端开口的范围具有至少部分的重合;筛选盘均与筛选桶内腔滑动连接,滑动方向为竖直方向。

13.作为本发明的进一步改进,筛选盘的滤孔所在的中心盘体由刚性材料制成,且中心盘体的上端面为锥面,所述锥面的中心为高端,所述锥面的边缘为低端。

14.作为本发明的进一步改进,筛选盘无滤孔开设的边缘盘体至少由柔性或弹性材料制成,以使边缘盘体的上缘斜度具有形变的能力;在滑动状态下,边缘盘体的上端面为倒锥面,所述倒锥面的内缘为低端,所述倒锥面的外缘侧为高端,边缘盘体的内缘与中心盘体的外缘连接;在静置状态下,边缘盘体的上端面为锥面,边缘盘体的锥面与中心盘体的锥面斜度相同且顺滑连接,以形成新的锥面。

15.作为本发明的进一步改进,相邻的两个筛选盘中,下侧的筛选盘的上端面与上侧的筛选盘的下端面外形吻合;最上侧的筛选盘的上端面与混料桶的下端面外形吻合。

16.作为本发明的进一步改进,筛选组件还包括实心盘,实心盘无滤孔开设,实心盘位于筛选盘下侧,位于实心盘上侧的筛选盘的滤孔所在范围的直径小于或等于实心盘的直径。

17.作为本发明的进一步改进,多个筛选盘的直径不同;筛选盘按照直径大小从上至下排列,上侧的筛选盘直径大于下侧的筛选盘直径;筛选桶内腔具有多个台阶,台阶的数量大于或等于筛选盘的个数;筛选盘在静置状态下架设于对应的台阶上,且相邻筛选盘之间保持间隙;筛选盘的直径均大于混料桶下端开口的直径。

18.作为本发明的进一步改进,筛选桶的出料口均开设于对应台阶所在的腔壁;出料口是常闭的,出料口的开启具有压力阈值;出料口位于筛选盘在静置状态下上端面的延伸方向。

19.作为本发明的进一步改进,边缘盘体包括转动壁、承托壁、抵接壁、活动壁;转动壁内端与中心盘体外端固定连接,转动壁至少由导磁材料制成;抵接壁内端与中心盘体外端固定连接,抵接壁为固定部件,抵接壁外端水平高度高于抵接壁内端水平高度,抵接壁下端面的斜度与转动壁上端面在滑动状态下的斜度相同;承托壁内端与抵接壁外端固定连接,承托壁为由导磁材料制成的水平设置的固定部件;活动壁下端与承托壁外端固定连接,活动壁上端与转动壁外端固定连接,活动壁由弹性或柔性材料制成;转动壁、承托壁、抵接壁、活动壁、中心盘体合围成空心结构。

20.本发明的一种高纯石英砂加工制备方法,包括以下步骤:

21.s10.驱动件启动将筛选组件抵接于混料桶下端;

22.s20.将具有不同颗粒大小的石英砂原料从进料口排入筛选桶内,石英砂原料位于混料桶内;

23.s30.驱动件驱动筛选组件在竖直方向上往复移动,混料桶在筛选桶内在竖直方向上往复移动;

24.s40.待具有不同颗粒大小的石英砂原料在混料桶内实现分层后,驱动件带动筛选

组件远离混料桶竖直向下移动,混料桶内的石英砂原料受筛选组件承托向下移动;

25.s50.筛选组件竖直向下移动至静置状态后,筛选组件的上端面外形变为一光滑的锥面,且该锥面的外缘与出料口连通,不同颗粒大小的石英砂原料从不同出料口排出至对应的浸泡缸。

26.相比于现有技术,本发明的有益效果在于:

27.本发明通过设置筛选组件,将混料桶封闭,电机驱动混料桶产生上下的抖动,将原本颗粒大小不同的石英砂原料进行分层,有效避免大颗粒的原料堵塞滤孔导致可穿过该滤孔的原料被截留的问题发生。

28.本发明大筛盘在滑动状态下转动壁是向上翻转倾斜的,保证大筛盘上端可以承托大量的原料,大筛盘在静置状态下,转动壁向下翻转倾斜,利于大筛盘上端承托的原料通过自重滑出筛选桶,而活动壁在静止状态下是向外突出形变的,可以打开出料口,避免因大筛盘筛选的颗粒量不多无法靠自重打开出料闸的问题发生。

29.本发明大筛盘、小筛盘、实心盘从上至下设置,自身开设的滤孔从上至下依序变小,有效避免大颗粒的原料堵塞滤孔导致可穿过该滤孔的原料被截留的问题发生。

附图说明

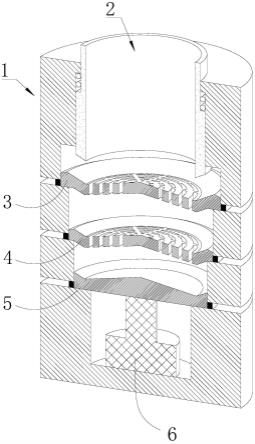

30.图1为本发明的具体实施例一的筛选桶内部部件立体剖视结构示意图;

31.图2为本发明的具体实施例一的筛选桶的立体剖视结构示意图;

32.图3为本发明的具体实施例一的出料口处的立体结构示意图;

33.图4为本发明的具体实施例一的大筛盘的立体剖视结构示意图;

34.图5为本发明的具体实施例一的边缘盘体的平面剖视结构示意图;

35.图6为本发明的具体实施例一的静止状态下筛选桶内部部件的平面剖视结构示意图;

36.图7为本发明的具体实施例一的滑动状态下混料桶内原料分层状态示意图;

37.图8为本发明的具体实施例一的原料分层后置于对应筛选盘上的示意图;

38.图9为本发明的具体实施例一的滑动状态下边缘盘体的平面剖视结构示意图;

39.图10为本发明的具体实施例一的静置状态下边缘盘体的平面剖视结构示意图;

40.图11为本发明的具体实施例二的转动壁的立体结构示意图。

41.图中标号说明:

42.筛选桶1、混料腔11、大筛腔12、小筛腔13、实心腔14、电机腔15、出料口16、出料闸17、永磁铁18、混料桶2、大筛盘3、中心盘体31、边缘盘体32、转动壁321、承托壁322、抵接壁323、活动壁324、小筛盘4、实心盘5、电机6。

具体实施方式

43.具体实施例一:请参阅图1-10的一种高纯石英砂加工制备设备,包括:筛选桶1、混料桶2、筛选组件、电机6、浸泡缸。

44.筛选桶1内开设有上端呈开放式的腔室,腔室从上至下包括同轴且竖直开设的混料腔11、大筛腔12、小筛腔13、实心腔14、电机腔15;混料腔11上端开口处固定设置有挡圈;大筛腔12的直径大于小筛腔13的直径以形成台阶,大筛腔12的侧壁下端开设有多个位于同

一水平高度的出料口16;小筛腔13的直径大于实心腔14的直径以形成台阶,小筛腔13的侧壁下端开设有多个位于同一水平高度的出料口16;实心腔14的直径大于电机腔15的直径以形成台阶,实心腔14的侧壁下端开设有多个位于同一水平高度的出料口16;大筛腔12的出料口16与具有高浓度的酸洗液的浸泡缸连通,小筛腔13的出料口16与具有正常浓度的酸洗液的浸泡缸连通,实心腔14的出料口16与具有低浓度的酸洗液的浸泡缸连通。

45.出料口16内设置有出料闸17,出料闸17是常闭的,出料闸17与出料口16内壁转动连接,出料闸17的开启具有压力阈值,即出料闸17受到超过额定的压力后向外侧转动开启出料口16。

46.所述台阶所在的腔壁均由永磁铁18构成。

47.混料桶2外壁固定设置有承接圈,混料桶2的外壁直径与挡圈的内径相同,承接圈的外径与混料腔11的内径相同,以使混料桶2与混料腔11内壁沿混料腔11的轴心方向滑动连接;混料桶2安装入混料腔11内后,挡圈和承接圈之间还安装有弹簧,弹簧固定设置在挡圈和承接圈之间,以使混料桶2与混料腔11之间的滑动具有往复能力及回位能力;混料桶2呈圆筒状,混料桶2的上端和下端均呈开放式的结构;混料桶2安装入混料腔11内后,混料桶2下端部位于大筛腔12内的上侧。

48.筛选组件包括大筛盘3、小筛盘4、实心盘5;

49.大筛盘3位于大筛腔12内,并与大筛腔12滑动连接;大筛盘3包括中心盘体31、边缘盘体32;

50.中心盘体31由刚性材料制成,中心盘体31上端面开设有多个贯通上下侧的滤孔,中心盘体31的上端面为锥面,即中心盘体31的中心为尖端,中心盘体的周缘为低端;中心盘体31的直径与混料桶2的内腔直径相同,使得滤孔全部位于混料桶2内腔所在的垂直范围内;

51.边缘盘体32包括转动壁321、承托壁322、抵接壁323、活动壁324;转动壁321内端与中心盘体31外端固定连接,转动壁321至少由导磁的合金钢制成;抵接壁323内端与中心盘体31外端固定连接,抵接壁323由非导磁的刚性材料制成,抵接壁323为固定部件,抵接壁323外端水平高度高于抵接壁323内端水平高度,抵接壁323下端面的斜度与转动壁321上端面在滑动状态下的斜度相同;承托壁322内端与抵接壁323外端固定连接,承托壁322为由导磁的合金钢制成的水平设置的固定部件;活动壁324下端与承托壁322外端固定连接,活动壁324上端与转动壁321外端固定连接,活动壁324由弹性的囊膜制成;转动壁321、承托壁322、抵接壁323、活动壁324、中心盘体31合围成密封的空心结构;在初始状态下,活动壁324支撑转动壁321,使转动壁321的外端水平高度高于内端的水平高度。

52.在静置状态下,大筛盘3的承托壁322下端面与大筛腔12的台阶的上端面抵接,使得所述台阶将承托壁322磁化,磁化后的承托壁322吸引转动壁321向下转动,转动壁321压迫活动壁324后,转动壁321的外端向承托壁322靠近,转动壁321向下倾斜,且斜度与中心盘体31的上端面的斜度相同,以使位于中心盘体31上端的原料滑落排出大筛盘3;活动壁324受压迫后由于边缘盘体32的内部空间变小,向外侧形变突出,突出后的活动壁324位于与大筛腔12的出料口16相同的水平高度,活动壁324驱动出料闸17向外侧转动,打开出料口16。

53.在滑动状态下,即上述的初始状态下,大筛盘3在大筛腔12内滑动,由于承托壁322与台阶分离,承托壁322不再吸引转动壁321向下转动,转动壁321回位,转动壁321的外端水

平高度重新高于内端水平高度,将中心盘体31上端的原料截留。

54.小筛盘4包括中心盘体31、边缘盘体32;小筛盘4的中心盘体31与大筛盘3的中心盘体31直径相同、材料相同,但滤孔口径不同,小筛盘4的滤孔口径小于大筛盘3的滤孔口径;小筛盘4的边缘盘体32与大筛盘3的边缘盘体32结构相同、材料相同,但小筛盘4的边缘盘体32宽度小于大筛盘3的边缘盘体32宽度;大筛盘3中心盘体31的下端面与小筛盘4中心盘体31的上端面外形对应以能够相互贴合,大筛盘3的边缘盘体32的抵接壁323下端面与小筛盘4的转动壁321的上端面外形对应以能够相互贴合。小筛盘4的中心盘体31和边缘盘体32的结构可由上述描述直接地、无疑义地推导得到,因此不再赘述。

55.实心盘5包括中心盘体31、边缘盘体32;实心盘5的中心盘体31与大筛盘3的中心盘体31直径相同、材料相同,但不开设滤孔;实心盘5的边缘盘体32与小筛盘4的边缘盘体32结构相同、材料相同,但实心盘5的边缘盘体32宽度小于小筛盘4的边缘盘体32宽度;小筛盘4中心盘体31的下端面与实心盘5中心盘体31的上端面外形对应以能够相互贴合,小筛盘4的边缘盘体32的抵接壁323下端面与实心盘5的转动壁321的上端面外形对应以能够相互贴合。实心盘5的中心盘体31和边缘盘体32的结构可由上述描述直接地、无疑义地推导得到,因此不再赘述。

56.电机6固定地设置于电机腔15中,电机6的输出端与实心盘5的下端面固定连接,电机6的输出端可在竖直方向上往复移动。

57.当电机6未启动时,大筛盘3、小筛盘4、实心盘5分别静置与对应的台阶上,且均与对应的腔壁滑动连接;当电机6启动后,输出端带动实心盘5向上运动,实心盘5先抵接于小筛盘4下端面,实心盘5继续受驱动向上运动,小筛盘4再抵接于大筛盘3下端面,实心盘5继续受驱动向上运动,大筛盘3最后抵接于混料桶2下端面,需要说明的是,混料桶2下端面的外形与中心盘体31上端面的外形对应以能够相互贴合;此时大筛盘3、小筛盘4、实心盘5将混料桶2下端封闭,将多种尺寸的石英砂原料混合投入至混料桶2内,控制电机6的输出轴小幅度地进行上下往复移动,混料桶2内的石英砂原料也会随之上下抖动,在抖动过程中,会产生“巴西果效应”,颗粒较大的石英砂原料会被抖动浮在上层,颗粒较小的石英砂原料会被抖动沉在下层;在往复的上下抖动后,原本不同颗粒大小混在一起的石英砂原料实现了分层,即越往上层的原料颗粒越大,越往下层的原料颗粒越小;“巴西果效应”产生的现象属于公知常识,“巴西果效应”本身在工程、运输等作业中的运用非常之多,申请人在说明书中不再赘述。

58.在混料桶2内的原料实现分层后,电机6的输出端向下移动,将筛选组件与混料桶2分离,混料桶2内的原料受筛选组件的承托向下移动;随着筛选组件的向下移动,大筛盘3首先与大筛腔12的台阶抵接,不再向下移动,大筛盘3的转动壁321转动变形,大筛盘3的活动壁324向外突出形变,将大筛盘3对应的出料口16打开,大筛盘上端承接的原料受重力作用滚落直至排出出料口16进入对应的浸泡腔内;小筛盘4随后与对应的台阶抵接,最后是实心盘5与对应的台阶抵接,小筛盘4、实心盘5与对应台阶抵接后的工作状态与大筛盘3的工作状态一致,这里不再赘述。

59.由于筛选组件与混料桶2抵接后,产生上下的抖动,大颗粒的原料不会堵塞大筛盘3或小筛盘4,随着筛选组件的下移,分层后的原料会从下至上依次掉落至筛选组件内,而筛选组件的滤孔口径从上至下是越来越小的,因此不会存在大颗粒的原料堵塞滤孔导致可穿

过该滤孔的原料被截留的问题发生。

60.另外,本技术的方案中的筛选组件也并不仅仅局限于大筛盘3、小筛盘4、实心盘5,即不同滤孔尺寸的筛盘可有多个,可以根据对原料颗粒分层精度来具体设置筛盘数量;同样的,筛选桶1内开设的腔室,也并不局限于混料腔11、大筛腔12、小筛腔13、实心腔14、电机腔15,即筛腔的数量也可以开设有多个,以匹配筛盘的数量。

61.具体实施例二:在具体实施例一的基础上,边缘盘体32的转动壁32是由多个相互转动连接的导磁条转动连接并依序绕设呈环状构成的,导磁条由刚性的、导磁的合金钢制成;

62.当转动壁32保持水平状态时,转动壁32的各个导磁条均保持水平;

63.当转动壁32向上倾斜或向下倾斜时,转动壁32的部分导磁条产生转动以构成褶皱,如图11所示,这样可以实现呈环状的转动壁32可上下翻转。

64.具体实施例三:在具体实施例一或二任一的基础上,出料口6是倾斜设置的,斜度与中心盘体31上端面的斜度一致。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1