一种鲕状赤铁矿物理选矿的工艺流程的制作方法

1.本发明涉及鲕状赤铁技术领域,具体为一种鲕状赤铁矿物理选矿的工艺流程。

背景技术:

2.国内外鲕状赤铁矿资源丰富,广泛地分布于全世界各地,但因其品位低、嵌布粒度细、矿物组成复杂,且多含磷高等特点,导致其既难以选别,也无法用于直接炼铁,资源利用率低,铁矿石作为钢铁行业的主要原料,通常需要经过选矿富集提高品位后方可进入高炉冶炼,近年来,随着富矿和易选铁矿石资源的耗竭,开发难选品位低的鲕状赤铁矿是我们亟需解决的难题,目前鲕状赤铁矿选别方法主要为药剂还原-磁选回收方法,即添加化学还原剂,然后通过高温进行煅烧后还原成铁晶粒,然后通过磁选将铁晶粒选别出来,这样的选别工艺不仅处理能力低、成本高,流程复杂,而且还产生三废(废水、废气、废渣)污染环境,直接对人类生活环境造成危害,因此,经济、合理、高效的选别鲕状赤铁矿及其资源利用合理化,是实现鲕状赤铁矿矿物资源利用的重要途径。

技术实现要素:

3.本发明的目的在于提供一种鲕状赤铁矿物理选矿的工艺流程,以解决上述背景技术中提出的问题。

4.为实现上述目的,本发明提供如下技术方案:一种鲕状赤铁矿物理选矿的工艺流程,其工艺包括以下步骤:

5.a、破碎-洗矿:将含鲕状赤铁矿原矿经过颚式破碎机粗破至30cm

×

30cm以下的块状,进入圆锥破碎机细破成5cm

×

5cm左右的细矿石,将细矿石输送至5cm的振动筛上,筛上的粗颗粒通过输送带返回至圆锥破碎机再碎,筛下的输送至另外一个振动筛上,并利用高压冲洗水对振动筛上的矿石进行冲洗,除去矿石表面的黏土等杂质部分,筛下的细粒物料经过脱泥斗进行脱泥、浓缩后得到物料,可与后续磨成的矿浆一并进入磁选,而脱泥斗溢流进入浓密池成尾矿;

6.b、磨矿-分级:将洗过的筛上物料先送入格子球磨机进行湿法磨矿,磨成的矿浆,进入螺旋分级机进行分级作业,螺旋分级机沉砂物料用皮带输送返回至格子球磨机进行再磨作业,溢流物料进入sy-圆筒隔渣筛进行隔渣处理,主要是为了将一些草根木屑隔除,防止磁选作业介质堵塞影响选矿指标,以及介质易损坏;

7.c、磁选:sy-圆筒隔渣筛下的矿浆依次经过三段立环脉动高梯度强磁选机进行一次粗选二次扫选作业;

8.d、浓缩-脱水:经过一粗两扫磁选过后的磁性物料依次进入浓密池、陶瓷真空脱水机进行浓缩和脱水作业,脱水后得到tfe品位为61.54%,回收率为90.74%的主产品——铁精矿。

9.优选的,所述步骤b中溢流物料的粒度为-74μm,且占60-70%。

10.优选的,所述步骤c中的粗选磁场强度为0.8特斯拉,磁介质为φ2.0mm棒介质,脉

动的冲程为18mm,冲次为180r/min,给矿浓度调至为20~25%。

11.优选的,所述步骤c中的第一次扫选磁场强度为1.0特斯拉,磁介质为φ2.0mm棒介质,脉动的冲程为18mm,冲次为170r/min,给矿浓度调至为20~25%。

12.优选的,所述步骤c中的第二次扫选作业磁场强度为1.2特斯拉,且磁介质为φ2.0mm棒介质。

13.优选的,还包括浓密池中的尾矿处理:破碎-洗矿流程中脱泥斗得到的尾矿和磁选流程中得到的非磁性物均被送入浓密池,先通过浓密池进行浓缩,再经过圆盘脱水机进行过滤。

14.与现有技术相比,本发明的有益效果如下:

15.本发明采用三段立环脉动高梯度磁选机磁选,立环脉动高梯度磁选机不仅背景磁场强度大(磁场强度0-1.8特斯拉可以调节),梯度高,关键还在于配置了脉动装置,脉冲可将磁性物料中的非磁性矿物进行反复冲洗筛选,尽最大程度对杂质物予以去除,最终使磁性物料中含铁有价金属元素的纯度得以大幅度提高,不但对鲕状赤铁矿中的有价元素铁进行了高效选别,为钢铁行业解决了铁矿石原料的世界性难题,且整个工艺流程实现了无尾矿回收,且选矿工艺流程简单、资源回收利用率高,选矿环境较好、经济效益高,且整个生产过程无尾矿、无害化,为鲕状赤铁矿资源化行业提高了经济效益,且降低了环保压力,从而可以连续大规模的生产高品质的铁精矿、粗氧化锌精矿产品,因此,可使钢铁行业实现利润最大化,在鲕状赤铁矿的综合利用选别方面也具有广泛的工业应用前景。

具体实施方式

16.下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.一种鲕状赤铁矿物理选矿的工艺流程,其工艺包括以下步骤:

18.a、破碎-洗矿:将含鲕状赤铁矿原矿经过颚式破碎机粗破至30cm

×

30cm以下的块状,进入圆锥破碎机细破成5cm

×

5cm左右的细矿石,将细矿石输送至5cm的振动筛上,筛上的粗颗粒通过输送带返回至圆锥破碎机再碎,筛下的输送至另外一个振动筛上,并利用高压冲洗水对振动筛上的矿石进行冲洗,除去矿石表面的黏土等杂质部分,筛下的细粒物料经过脱泥斗进行脱泥、浓缩后得到物料,可与后续磨成的矿浆一并进入磁选,而脱泥斗溢流进入浓密池成尾矿;

19.b、磨矿-分级:将洗过的筛上物料先送入格子球磨机进行湿法磨矿,磨成的矿浆,进入螺旋分级机进行分级作业,螺旋分级机沉砂物料用皮带输送返回至格子球磨机进行再磨作业,溢流物料进入sy-圆筒隔渣筛进行隔渣处理,主要是为了将一些草根木屑隔除,防止磁选作业介质堵塞影响选矿指标,以及介质易损坏;

20.c、磁选:sy-圆筒隔渣筛下的矿浆依次经过三段立环脉动高梯度强磁选机进行一次粗选二次扫选作业;

21.d、浓缩-脱水:经过一粗两扫磁选过后的磁性物料依次进入浓密池、陶瓷真空脱水机进行浓缩和脱水作业,脱水后得到tfe品位为61.54%,回收率为90.74%的主产品——铁

精矿。

22.步骤b中溢流物料的粒度为-74μm,且占60-70%。

23.步骤c中的粗选磁场强度为0.8特斯拉,磁介质为φ2.0mm棒介质,脉动的冲程为18mm,冲次为180r/min,给矿浓度调至为20~25%,主要用于选别大部分磁性较强的易选鲕状赤铁矿物料。

24.步骤c中的第一次扫选磁场强度为1.0特斯拉,磁介质为φ2.0mm棒介质,脉动的冲程为18mm,冲次为170r/min,给矿浓度调至为20~25%,主要用于回收粒度偏细吸附力较弱的赤铁矿物料。

25.步骤c中的第二次扫选作业磁场强度为1.2特斯拉,且磁介质为φ2.0mm棒介质,给矿浓度调至为10~15%,降低脉动的冲程为15mm,冲次为160r/min,进一步回收tfe品位高,但难以吸附介质的微细粒级赤铁矿,在保证综合铁精矿品位前提下,以提高其综合回收率,第二段扫选后得到的尾矿为非磁性物,为副产品,可用作建筑用料或水泥原材料等。

26.还包括浓密池中的尾矿处理:破碎-洗矿流程中脱泥斗得到的尾矿和磁选流程中得到的非磁性物均被送入浓密池,先通过浓密池进行浓缩,再经过圆盘脱水机进行过滤,得到的滤渣作为副产品——建筑用料或水泥原料等。

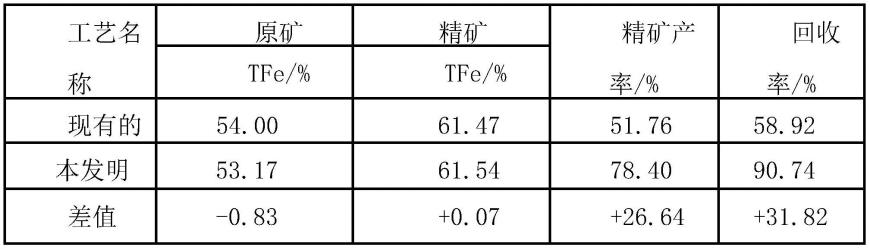

27.在对澳大利亚某鲕状赤铁矿进行试验时,采用本发明和现有的药剂还原+磁选方法进行了对比,选矿指标对比表如下:

[0028][0029]

从表中数据可以看出,在原矿比现有的工艺还低0.83的百分点的前提下,通过采用本发明选别所获得的精矿含tfe品位为61.54%,较现有选矿工艺流程提高0.07个百分点,产率和回收率分别提高26.64和31.82个百分点,显而易见,各个方面指标远远优于现有的“药剂还原+磁选”联合工艺法。

[0030]

采用两段破碎、洗矿、一段磨矿、螺旋分级机控制磨矿粒度、三段立环高梯度强磁联合磁选(一次粗选+两次扫选)的方法来高效选别鲕状赤铁矿,与现有的药剂还原+磁选方法相比,本发明采用纯物理选矿工艺,这样不仅工业生产实现方便,能获得综合指标较好的铁精矿,且整个工艺流程不带来任何污染环境的有害物质,同时尾矿也很好的实现了回收利用。

[0031]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1