智能分选机的制作方法

1.本发明涉及物料筛选筛分技术领域,尤其涉及一种分选机。

背景技术:

2.申请人在先申请的专利号为202121447418.9的中国实用新型专利公开了一种筛选机,该筛选机利用设置在输送平台的上方的拍照识别机构对输送带上的颗粒状物料(如,花生豆)进行拍照以通过识别颗粒状物料的表面质量而判断物料是否为不良品,并配合气流喷射机构朝被判断为不良品的物料喷射气流而将该物料剔除。

3.然而,上述筛选机在剔除不良品的颗粒状物料方面却仍存在如下缺陷:

4.上述筛选机中的拍照识别机构仅能够拍摄到识别物料的上表面,因而只能够将上表面表现为质量差的物料剔除,而下表面质量差的物料却不能被拍照识别机构发现,因而无法将其剔除。

技术实现要素:

5.鉴于现有技术存在的上述问题,本发明的目的在于提供一种智能分选机以解决现有技术中的问题。

6.为了实现上述目的,本发明采用如下方案。

7.一种智能分选机,其用于筛分的颗粒物料,包括:

8.吐料机构,其用于吐出物料;

9.输送平台,其包括输送带,所述输送带在其宽度方向上具有多道分隔沟槽,所述输送带的后端承接从所述吐料机构吐出的物料并使物料沿而所述分隔沟槽依次排布;

10.第一拍照识别机构,其设置于所述输送平台的上方,所述拍照识别机构用于对所述输送带上的颗粒物料的上表面进行拍照以识别出缺陷表现在上表面的不良品;

11.第二拍照识别机构,其设置于所述输送平台的前侧的下方并朝向所述输送平台的前侧,在所述输送带将颗粒物料从前端抛后,所述第二拍照识别机构对抛出的颗粒物料的下表面进行拍照以识别出缺陷表现在下表面的不良品;

12.气流喷射机构,颗粒物料在经所述第二拍照机构识别后,所述气流喷射机构用于向由所述第一拍照识别机构所识别出的不良品以及向由所述第二拍照识别机构所识别出的不良品喷射气流以将不良品剔除。

13.优选地,所述智能分选机还包括导料机构,所述导料机构设置于所述输送平台的前侧;所述导料机构包括上导料板以及位于所述上导料板下方的下导料板;其中:

14.所述下导料板的前沿凸出于所述上导料板的前沿,以使得经所述气流喷射机构剔除的不良品落于所述下导料板,而合格品落于所述上导料板;

15.所述第二拍照识别机构通过所述输送带的前端与所述下导料板的前沿之间的缝隙向抛出的颗粒物料的下表面拍照。

16.优选地,所述下导料板以及所述上导料板以后沿低于前沿的方式倾斜设置;

17.所述导料机构还包括横向传送机构;所述横向传送机构具有位于所述下导料板的后沿的下方且沿后沿宽度方向布置的横向传送带,落于所述下导料板的不良品从下沿落于所述横向传送带并由所述横向传送带侧向导出。

18.优选地,所述上导料板靠近前沿的位置设置补偿板,所述上导料板的两个侧板上开设有间隔设置的定位孔,通过不同的定位孔对所述补偿板固定定位以调整所述上导料板的前沿在前、后方向上的位置。

19.优选地,所述上导料板与所述下导料板固定连接;所述上导料板的后沿凸出于所述下导料板的后沿,所述下导料板以可调整倾斜角度的方式设置。

20.优选地,所述吐料机构包括:

21.振捣机构;

22.振动盘,其设置于所述振捣机构的上方并随所述振捣机构振动,所述振动盘的前端与所述输送台的后端对接;所述振动盘具有与所述输送带的分隔沟槽匹配的分理沟槽。

23.优选地,所述振动盘靠近前端的上方横置有分理柔条以用于将相搭接的颗粒物料分隔开。

24.优选地,所述智能分选机还包括清理机构,所述清理机构设置于所述输送平台的下方以用于清理所述输送带表面的附着物。

25.优选地,所述清理机构包括沿所述输送带的宽度方向上布置的转轴以及周向布置在所述转轴上的条状清理刷。

26.优选地,所述横向传送带的两侧设置有挡板。

27.与现有技术相比较,本发明提供的智能分选机具备的优点是:

28.1、通过增设第二拍照识别机构对颗粒物料的下表面进行拍照识别,并识别出下表面表现为缺陷的不良品,并利用气流喷射机构将下表面表现为缺陷的不良品剔除,进而更大程度的降低了筛选后的颗粒物料的不良率。

29.2、将第二拍照设别机构设置在输送带前侧并在颗粒物料刚被抛出对其下表面进行拍照识别,因而不必为拍摄下表面另外增设构造,设计奇妙。

30.3、本发明所提供的分选机利用两个拍照识别机构实现了对颗粒物料的全表面识别,大大提供了筛选精度。

31.4、本发明所提供的分选机可将表面表现为如发芽、发霉、红皮、白斑、斑点、油污的各种缺陷的颗粒物料剔除,实现智能精准剔除、筛选。

32.5、利用输送带的众多v形分隔沟槽所形成的特有传送通道对颗粒物料进行分隔、输送,使得同时能够识别更多的颗粒物料,大大提高了筛选效率及产能。

33.6、可通过将表现为各种表面缺陷的信息预存储于存储器以增加筛选类型、项目,因而,本分选机还具有深度学习能力。

34.应当理解,前面的一般描述和以下详细描述都仅是示例性和说明性的,而不是用于限制本发明。

35.本发明中描述的技术的各种实现或示例的概述,并不是所公开技术的全部范围或所有特征的全面公开。

附图说明

36.在不一定按比例绘制的附图中,相同的附图标记可以在不同的视图中描述相似的部件。具有字母后缀或不同字母后缀的相同附图标记可以表示相似部件的不同实例。附图大体上通过举例而不是限制的方式示出各种实施例,并且与说明书以及权利要求书一起用于对所发明的实施例进行说明。在适当的时候,在所有附图中使用相同的附图标记指代同一或相似的部分。这样的实施例是例证性的,而并非旨在作为本装置或方法的穷尽或排他实施例。

37.图1为本发明的实施例所提供的分选机的立体外形视图。

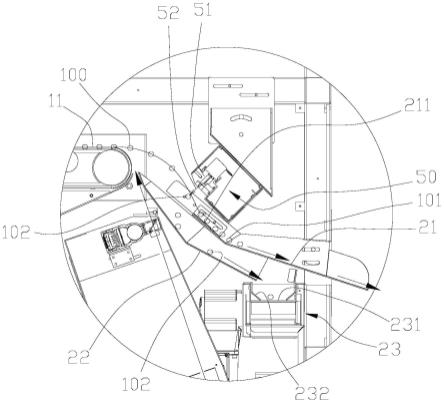

38.图2为本发明的实施例所提供的分选机的主剖视图。

39.图3为图2的局部a的放大视图。

40.图4为图3的局部b的放大视图。

41.图5为本发明的实施例所提供的分选机隐去了第一拍照识别机构的立体结构示意图。

42.图6为图5的局部c的放大视图。

43.附图标记:

44.10-输送平台、11-输送带;111-分隔沟槽;20-导料机构;21-上导料板;211-补偿板;212-弧形槽;22-下导料板;23-横向传送机构;231-横向传送带;232-挡板;30-第一拍照识别机构;40-第二拍照识别机构;50-气流喷射机构;51-喷气孔;52-气流;60-吐料机构;61-振动盘;611-分理沟槽;62-振捣部件;63-分理柔条;70-清理机构;71-条状清理刷;72-收敛筒;80-安装框架;100-颗粒物料;101-合格品;102-不良品。

具体实施方式

45.为了使得本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.除非另外定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

47.为了保持本发明实施例的以下说明清楚且简明,本发明省略了已知功能和已知部件的详细说明。

48.本发明公开了一种分选机,该分选机用于剔除颗粒物料100中的不良品,主要是用于剔除缺陷表现在表面的不良品,例如,表面产生变色的霉变的颗粒物料100,再例如,表面

不饱满的颗粒物料100。可用于剔除众多种类和形式的颗粒物料100中的不良品,例如,可用于剔除用作种子的黄豆中的不良品,也可用于剔除作为食物的熟花生中的不良品。

49.如图1至图6所示,该分选机包括:安装框架80、吐料机构60、输送平台10、第一拍照识别机构30、第二拍照识别机构40,气流喷射机构50以及导料机构20。

50.相关部件均安装在安装框架80上,吐料机构60位于输送平台10的后侧,该吐料机构60包括振捣部件62以及安装在振捣部件62上方用于盛放待筛选颗粒物料100的振动盘61,振捣部件62用于对振捣盘实施振动以使得振动盘61上的颗粒物料100向前运动,并在向前运动的同时展开平铺。振动盘61的前侧形成有分理板,该分理板上形成有截面可以呈“v”的分理沟槽611,颗粒物料100运动至分理板处时被分理沟槽611分隔成多列,即,颗粒物料100滑上各分理沟槽611。在分理板的上方装设横置的分理柔条63以用于将相搭接的颗粒物料100分隔开,以避免后续在拍照时因遮蔽而表面缺陷不能被识别。

51.输送平台10设置在吐料机构60的前方,该输送平台10包括带轮、装设在带轮上的输送带11、用于驱动带轮以带动输送带11运行的电机以及用于支撑输送带11以保证输送带11平直的支撑板或支撑辊。

52.输送带11的表面具有分隔沟槽111,该分隔沟槽111的间隔、截面结构以及数量与振动盘61上分理板的分理沟槽611一致,振动盘61的分理板搭接于输送带11的后端上。如此,从分理板的吐料端吐出的颗粒物料100分别对应落入输送带11的各道分隔沟槽111上。由于输送带11具有一定输送速度,被分理板的吐料端先后吐出的颗粒物料100以一定距离间隔排布在每道分隔沟槽111上并被朝前运送,并且,通过调整输送带11的运送速度可以调节每道分隔沟槽111上的颗粒物料100之间的间隔距离。

53.第一拍照识别机构30和第二拍照识别机构40均用于通过获得颗粒物料100的表面信息以用于识别出是否为不良品。该两个拍照识别机构包括拍照设备以及存储器和处理器(或者两个拍照识别机构共用一套存储器或处理器),拍照设备可以为一个镜头或者多个镜头,该拍照设备用于对颗粒物料100的表面进行拍照。

54.存储器用于存储合格物料的照片的数据信息和不良品的照片的数据信息,例如,若设定为霉变的颗粒物料100为不良品,存储器中所存储的不良品数据信息可包括颗粒物料100发霉所呈现的颜色,如,墨绿色、黑色等。例如,若设定形状不饱满的颗粒物料100为不良品,存储器中所存储的不良品数据信息可包括颗粒物料100的表面光滑度、形状缺陷度等。存储器还会存储被拍摄的颗粒物料100所在的位置信息,例如,被拍摄颗粒物料100与分隔沟槽111的对应信息。

55.处理器用于将拍照设备本体所拍摄的物料的照片与存储器所存储的合格物料以及不良品的数据信息进行比对,以确定照片所覆盖的物料中是否存储不良品以及不良品所在的对应的分隔沟槽111。

56.第一拍照识别机构30设置在输送平台10的上方,并由罩体防护,该第一拍照识别机构30利用拍照设备向输送带11上的颗粒物料100拍照并覆盖所有分隔沟槽111上的颗粒物料100,而该第一拍照识别机构30仅能够拍摄到颗粒物料100的上表面,因而,第一拍照识别机构30能够识别出缺陷表现在上表面的不良品。

57.如图2、3、4所示,第二拍照识别机构40设置在输送平台10的前侧的下方,且使其拍照设备朝向输送平台10的前端拍照,向颗粒物料100从输送带11的前端抛出且下表面刚好

不被其下方的设备遮挡的位置拍照,并覆盖所有分隔沟槽111所对应的颗粒物料100。如此,第二拍照识别机构40能够识别出缺陷表现在下表面的不良品。

58.气流喷射机构50用于向被识别为不良品102的颗粒物料100喷射气流52。气流喷射机构50包括线性阀体以及沿线性阀体布置的与输送带11的分隔沟槽111间隔距离和数量一致的喷气孔51。气流喷射机构50布置在输送平台10的前侧,并朝向颗粒物料100的抛出区域,该气流喷射机构50的各喷气孔51与输送带11上的各分隔沟槽111一一的对应。并且,喷气孔51所朝向的区域位于第二拍照识别机构40的拍照设备所朝向的区域后侧,以使得第一拍照识别机构30对抛出的颗粒物料100识别完成后再对所识别出的不良品102喷射气流52。

59.在颗粒物料100被输送带11从前端抛出后,气流喷射机构50用于对第一拍照识别机构30所识别出的不良品以及第二拍照识别机构40所识别出的不良品喷射气流52,具体而言,一方面,颗粒物料100在被输送带11输送过程中,当某一或某些分隔沟槽111上的颗粒物料100因其上表面的缺陷而被第一拍照识别机构30识别判断为不良品后,处理器会计算出运动到气流喷射机构50所朝向的区域的时间以及从存储器获知该不良品所在的分隔沟槽111。分选机的总控制器会根据所计算出的时间以及不良品所在的分隔沟槽111控制气流喷射机构50而使得该不良品被抛出而运动至气流喷射机构50所朝向的区域时由与分隔沟槽111所对应的喷气孔51喷射气流52而迫使不良品改变运动方向,即,使不良品增加朝下运动的分量,进而将不良品剔除。另一方面,颗粒物料100在从输送带11的前端刚被抛出的过程中,当与某一或某些分隔沟槽111所对应的被抛出的颗粒物料100因其下表面缺陷而被第二拍照识别机构40识别判断为不良品后,处理器从存储器获知该不良品所对应的分隔沟槽111,分选机立刻控制与不良品所对应的分隔沟槽111喷气孔51喷射气流52而迫使不良品改变运行方向,从而将不良品剔除。由于气流喷射机构50所覆盖的喷射区域与第二拍照识别机构40的拍照覆盖区域在颗粒物料100的运动方向上相邻,当第二拍照识别机构40识别出不良品时,需立刻启动对应喷气孔51喷射气流52。

60.若第二拍照识别机构40所识别判断出的为不良品的颗粒物料100曾被第一拍照识别机构30识别判断为不良品,即,该颗粒物料100的上表面和下表面均表现有缺陷。则,气流喷射机构50的喷射时机基于第二拍照识别机构40的识别信息实施喷气剔除,以提高剔除的准确性。

61.如图2和图6所示,导料机构20位于输送平台10的前侧靠下位置,该导料机构20包括上导料板21、下导料板22以及横向传送机构23,下导料板22位于上导料板21的下方,上导料板21和下导料板22均以后沿低于前沿的方式倾斜。下导料板22的前沿凸出于上导料板21,上导料板21的后沿凸出于下导料板22的后沿。横向传送机构23位于下导料板22的后侧,横向传送机构23包括由传动辊驱动的横向布置的横向传送带231,横向传送带231位于下导料板22的后沿的下方。

62.在输送带11的输送作业下,颗粒物料100从输送带11的前端抛出,上、下表面均不存在缺陷的被判断为合格品101的颗粒物料100做抛物线运动而落于上导料板21,并随后从上导料板21的后沿导出。由第一拍照识别机构30和/或第二拍照识别机构40识别判断为不良品102的颗粒物料100在经过气流喷射机构50所覆盖的区域时受到气流52作用而改变运动方向随后落于下导料板22,落于下导料板22的不良品102从下导料板22的下沿滑出而随后落于横向传送带231,并被横向传送带231传送至侧部而导出。优选地,在上导料板21的靠

近前侧的区域设置补偿板211,该补偿板211的前侧边作为上导料板21的前沿,通过开设在上导料板21的侧板上的不同定位孔而调整补偿板211的位置,进而调整上导料板21的前沿的位置以适应颗粒物料100的抛出轨迹(抛出轨迹与输送带11的运行速度、颗粒物料100所受阻力等因素有关),进而使得合格品101能够落于上导料板21上。优选地,在横向传送带231的两侧设置挡板232以避免不良品滞留于横向传送带231的侧边。优选地,上导料板21与下导料板22固定连接,与上导料板21的后沿的侧板相对的安装框架80上设置弧形槽212,上导料板21安装在安装框架80上并通过弧形槽212来调节上导料板21以及下导料板22的倾斜角度以适应承接颗粒物料100。优选地,使上述的第二拍照识别机构40中的拍照设备的拍照方向透过输送带11的前端与下导料板22的前沿之间的缝隙向抛出的颗粒物料100的下表面拍照。

63.在一些优选方案中,如图2和图3所示,在输送平台10的底部靠近前端的区域设置清理机构70,该清理机构70包括横置且上部敞口的收敛筒72、设置于收敛筒72中由电机驱动的转轴以及周向布置在转轴上的多个条状清理刷71。转轴带动条状清理刷71旋转而对运动至输送平台10下方的输送带11进行清理,以将附着于输送带11上的物质清除,并由收敛筒72暂存。例如,当输送带11所运送的颗粒物料100为椒盐熟花生时,附着于输送带11上的椒盐、花生皮等可通过清理装置清除。

64.本发明所提供的分选机的优势在于:

65.1、通过增设第二拍照识别机构40对颗粒物料100的下表面进行拍照识别,并识别出下表面表现为缺陷的不良品,并利用气流喷射机构50将下表面表现为缺陷的不良品剔除,进而更大程度的降低了筛选后的颗粒物料100的不良率。

66.2、将第二拍照设别机构设置在输送带11前侧并在颗粒物料100刚被抛出对其下表面进行拍照识别,因而不必为拍摄下表面另外增设构造,设计奇妙。

67.3、本发明所提供的分选机利用两个拍照识别机构实现了对颗粒物料100的全表面识别,大大提供了筛选精度。

68.4、本发明所提供的分选机可将表面表现为如发芽、发霉、红皮、白斑、斑点、油污的各种缺陷的颗粒物料100剔除,实现智能精准剔除、筛选。

69.5、利用输送带11的众多v形分隔沟槽所形成的特有传送通道对颗粒物料进行分隔、输送,使得同时能够识别更多的颗粒物料100,大大提高了筛选效率及产能。

70.6、可通过将表现为各种表面缺陷的信息预存储于存储器以增加筛选类型、项目,因而,本筛选机还具有深度学习能力。

71.此外,尽管已经在本发明中描述了示例性实施例,其范围包括任何和所有基于本发明的具有等同元件、修改、省略、组合(例如,各种实施例交叉的方案)、改编或改变的实施例。权利要求书中的元件将被基于权利要求中采用的语言宽泛地解释,并不限于在本说明书中或本技术的实施期间所描述的示例,其示例将被解释为非排他性的。因此,本说明书和示例旨在仅被认为是示例,真正的范围和精神由以下权利要求以及其等同物的全部范围所指示。

72.以上描述旨在是说明性的而不是限制性的。例如,上述示例(或其一个或更多方案)可以彼此组合使用。例如本领域普通技术人员在阅读上述描述时可以使用其它实施例。另外,在上述具体实施方式中,各种特征可以被分组在一起以简单化本发明。这不应解释为

一种不要求保护的公开的特征对于任一权利要求是必要的意图。相反,本发明的主题可以少于特定的公开的实施例的全部特征。从而,以下权利要求书作为示例或实施例在此并入具体实施方式中,其中每个权利要求独立地作为单独的实施例,并且考虑这些实施例可以以各种组合或排列彼此组合。本发明的范围应参照所附权利要求以及这些权利要求赋权的等同形式的全部范围来确定。

73.以上实施例仅为本发明的示例性实施例,不用于限制本发明,本发明的保护范围由权利要求书限定。本领域技术人员可以在本发明的实质和保护范围内,对本发明做出各种修改或等同替换,这种修改或等同替换也应视为落在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1