高炉瓦斯灰精选方法与流程

1.本发明涉及高炉瓦斯灰回收再利用技术领域,更具体地说,涉及一种高炉瓦斯灰精选方法。

背景技术:

2.高炉瓦斯灰是钢铁工业中的主要固体废弃物之一,主要含有铁、碳、锌等元素,是具有极高回收利用价值的含铁含锌二次资源。在高炉冶炼过程中,铁矿石、焦炭等中的杂质铅、锌以及其他金属被还原成蒸汽挥发,同时挥发的还有低熔点的盐类物质。这些物质与矿石、焦炭和熔剂等微细粉尘一起被高炉煤气携带出炉外,由煤气除尘净化系统收集所得到。

3.目前,传统的高炉瓦斯灰精选存在的主要问题是,选别效果不理想,选别后主要产品的产率低,质量不稳定。

4.因此,如何解决现有技术中高炉瓦斯灰精选的选别效果不佳的问题,成为本领域技术人员所要解决的重要技术问题。

技术实现要素:

5.本发明的目的在于提供高炉瓦斯灰精选方法以解决现有技术中高炉瓦斯灰精选的选别效果不佳的技术问题。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

6.为实现上述目的,本发明提供了以下技术方案:本发明提供了高炉瓦斯灰精选方法,其特征在于,所述的高炉瓦斯灰精选方法包括以下步骤:s1.将高炉瓦斯灰放入料仓;s2.将所述料仓中的所述高炉瓦斯灰给入球磨机进行磨矿成矿浆;s3.将得到的所述矿浆进入旋流器进行分级;s4.将分级后得到的所述矿浆再返回到s2中的所述球磨机中进行再次研磨;s5.将s4中得到的所述矿浆进入旋流器进行分选;s6.将分选后的所述矿浆进入浓密机进行浓缩;s7.将s6中得到的所述矿浆通过板框压滤机脱水,得到产品铁复合料ⅲ;s8.将s5中得到的矿浆进入精选浮选机进行浮选,得到精矿;s9.将s5中得到的矿浆进入粗选浮选机进行浮选,得到尾矿;s10.将s8中得到的所述精矿通过盘式过滤机进行脱水,得到产品铁复合料ⅱ;s11.将s9中得到的所述尾矿进入旋流器进行分级;s12.将s11中得到的矿浆进入螺旋溜槽进行分选;s13.将s12中得到的精矿进入盘式过滤机进行脱水,得到铁精粉;s14.将s11中得到的矿浆进入离心机进行分选;s15.将s14中得到的精矿汇入所述螺旋溜槽;

s16.将s15中得到的精矿进入所述盘式过滤机进行脱水;s17.将s15中得到的精矿进入所述旋流器进行浓缩;s18.将s17中得到的所述矿浆以及s3中得到的所述矿浆共同进入s5中的所述旋流器中进行分选;s19.将s17中得到的所述矿浆进入所述精选浮选机再次进行浮选,得到精矿;s20.将s17中得到的所述矿浆进入所述粗选浮选机再次进行浮选,得到尾矿;s21.将s19中得到的所述精矿通过盘式过滤机进行脱水,得到产品铁复合料ⅱ;s22.将s20中得到的所述尾矿进入所述旋流器进行分级;s23.将s22中得到的矿浆进入所述螺旋溜槽进行分选;s24.将s23中得到的精矿进入所述盘式过滤机进行脱水,得到产品铁复合料ⅰ。

7.在上述技术方案的基础上,本发明还可以做如下改进。

8.进一步的,在所述s2中,所述料仓中的所述高炉瓦斯灰通过皮带机给入所述球磨机中。

9.进一步的,在所述s3中,将得到的所述矿浆通过渣浆泵进入所述旋流器中。

10.进一步的,所述s7中得到的所述产品铁复合料ⅲ的主要成分为zn8-12%、c10-20%、fe20%。

11.进一步的,所述s10中得到的所述产品铁复合料ⅱ的主要成分为c≥65%、zn2-4%、fe≤5%。

12.进一步的,所述s13中得到的所述铁精粉主要成分为fe≥50%。

13.进一步的,所述s21中得到的所述产品铁复合料ⅱ的主要成分为c≥50%、zn2-4%、fe≤15%。

14.进一步的,所述s24中得到的所述产品铁复合料ⅰ的主要成分为zn1-3%、c20-30%、fe20-30%。

15.本技术提供的技术方案包括以下有益效果:本发明提供的技术方案中,高炉瓦斯灰精选方法,高炉瓦斯灰精选方法包括以下步骤:s1.将高炉瓦斯灰放入料仓;s2.将料仓中的高炉瓦斯灰给入球磨机进行磨矿成矿浆;s3.将得到的矿浆进入旋流器进行分级;s4.将分级后得到的矿浆再返回到s2中的球磨机中进行再次研磨;s5.将s4中得到的矿浆进入旋流器进行分选;s6.将分选后的矿浆进入浓密机进行浓缩;s7.将s6中得到的矿浆通过板框压滤机脱水,得到产品铁复合料ⅲ;s8.将s5中得到的矿浆进入精选浮选机进行浮选,得到精矿;s9.将s5中得到的矿浆进入粗选浮选机进行浮选,得到尾矿;s10.将s8中得到的精矿通过盘式过滤机进行脱水,得到产品铁复合料ⅱ;s11.将s9中得到的尾矿进入旋流器进行分级;s12.将s11中得到的矿浆进入螺旋溜槽进行分选;s13.将s12中得到的精矿进入盘式过滤机进行脱水,得到铁精粉;s14.将s11中得到的矿浆进入离心机进行分选;s15.将s14中得到的精矿汇入所述螺旋溜槽;s16.将s15中得到的精矿进入盘式过滤机进行脱水;s17.将s15中得到的精矿进入旋流器进行浓缩;s18.将s17中得到的矿浆以及s3中得到的矿浆共同进入s5中的旋流器中进行分选;s19.将s17中得到的矿浆进入精选浮选机再次进行浮选,得到精矿;s20.将s17中得到的矿浆进入粗选浮选机再次进行浮选,得到尾矿;s21.将s19中得到的精矿通过盘式过滤机进行脱水,得到产品铁复合料ⅱ;s22.将s20中得到的尾矿进入旋流器进行分级;s23.将s22中得到的矿浆进入

螺旋溜槽进行分选;s24.将s23中得到的精矿进入盘式过滤机进行脱水,得到产品铁复合料ⅰ。如此设置,保证了产品产率,稳定了产品质量,对目前选别的产品c、fe以及zn进行了充分的分离,大幅度提高了每种产品的附加值;从而解决了现有技术中高炉瓦斯灰精选的选别效果不佳的问题。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

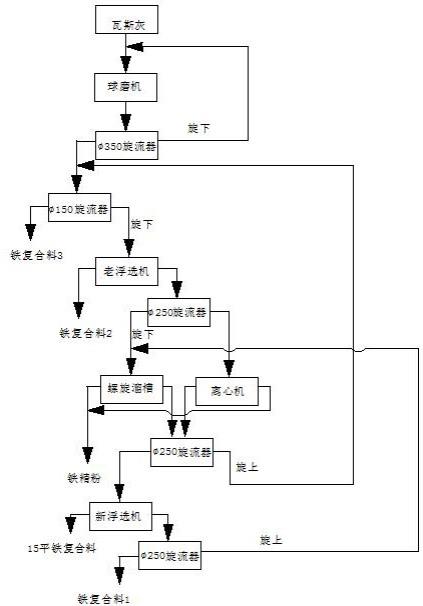

17.图1是本发明实施例中高炉瓦斯灰精选工艺流程图。

具体实施方式

18.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

19.本具体实施方式的目的在于提供高炉瓦斯灰精选方法;从而解决了现有技术中高炉瓦斯灰精选的选别效果不佳的问题。

20.以下,参照附图对实施例进行说明。此外,下面所示的实施例不对权利要求所记载的发明内容起任何限定作用。另外,下面实施例所表示的构成的全部内容不限于作为权利要求所记载的发明的解决方案所必需的。

21.请参阅图1,本实施例提供了高炉瓦斯灰精选方法,高炉瓦斯灰精选方法包括以下步骤:s1.将高炉瓦斯灰放入料仓;s2.将料仓中的高炉瓦斯灰给入球磨机进行磨矿成矿浆;本实施例中球磨机的型号优选为ф1.83*4.5ms3,数量为一台。将得到的矿浆进入ф350旋流器进行分级;s4.将分级后得到的矿浆再返回到s2中的球磨机中进行再次研磨;s5.将s4中得到的矿浆进入ф150旋流器进行分选,数量为六台;s6.将分选后的矿浆进入ф45m浓密机进行浓缩;s7.将s6中得到的矿浆通过板框压滤机脱水,得到产品铁复合料ⅲ,本实施例中板框压滤机的型号优选为xmzgf200/1250-u,数量为三台;s8.将s5中得到的矿浆进入精选浮选机进行浮选,得到精矿,本实施例中精选浮选机的型号优选为kyf-4,数量为三台;s9.将s5中得到的矿浆进入粗选浮选机进行浮选,得到尾矿,本实施例中粗选浮选机的型号优选为kyf-8,数量为三台;s10.将s8中得到的精矿通过盘式过滤机进行脱水,得到产品铁复合料ⅱ,本实施例中盘式过滤机的型号优选为gpt-2000,20m2;s11.将s9中得到的尾矿进入ф250旋流器进行分级;s12.将s11中得到的矿浆进入ф1200mm螺旋溜槽进行分选,本实施例中螺旋溜槽的数量优选为六台;s13.将s12中得到的精矿进入盘式过滤机进行脱水,得到铁精粉,本实施例中盘式过滤机的型号优选为zpt-2000;s14.将s11中得到的矿浆进入离心机进行分选,本实施例中离心机的型号优选为slon-2400,数量为三台;s15.将s14中得到的精矿汇入所述螺旋溜槽;s16.将s15中得到的精矿进入盘式过滤机进行脱水,本实施例中盘式过滤机的型号优选为zpt-2000;s17.将s15中得到的精矿进入ф250旋流器进行浓缩;

s18.将s17中得到的矿浆以及s3中得到的矿浆共同进入s5中的ф150旋流器中进行分选;s19.将s17中得到的矿浆进入精选浮选机再次进行浮选,得到精矿;s20.将s17中得到的矿浆进入粗选浮选机再次进行浮选,得到尾矿;s21.将s19中得到的精矿通过盘式过滤机进行脱水,得到产品铁复合料ⅱ,本实施例中盘式过滤机的型号优选为zpg15-3,15m2;s22.将s20中得到的尾矿进入旋流器进行分级;s23.将s22中得到的矿浆进入螺旋溜槽进行分选;s24.将s23中得到的精矿进入盘式过滤机进行脱水,得到产品铁复合料ⅰ,本实施例中盘式过滤机的型号优选为gpt-2000。

22.如此设置,保证了产品产率,稳定了产品质量,对目前选别的产品c、fe以及zn进行了充分的分离,大幅度提高了每种产品的附加值;从而解决了现有技术中高炉瓦斯灰精选的选别效果不佳的问题。

23.作为可选的实施方式,在s2中,料仓中的高炉瓦斯灰通过皮带机给入球磨机中。

24.作为可选的实施方式,在s3中,将得到的矿浆通过渣浆泵进入旋流器中。

25.作为可选的实施方式,s7中得到的产品铁复合料ⅲ的主要成分为zn8-12%、c10-20%、fe20%。

26.作为可选的实施方式,s10中得到的产品铁复合料ⅱ的主要成分为c≥65%、zn2-4%、fe≤5%。

27.作为可选的实施方式,s13中得到的铁精粉主要成分为fe≥50%。

28.作为可选的实施方式,s21中得到的产品铁复合料ⅱ的主要成分为c≥50%、zn2-4%、fe≤15%。

29.作为可选的实施方式,s24中得到的产品铁复合料ⅰ的主要成分为zn1-3%、c20-30%、fe20-30%。

30.在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

31.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1