一种自动生产线零件检测装置的制作方法

1.本实用新型涉及工厂自动化零件检测技术领域,更具体地涉及一种自动生产线零件检测装置。

背景技术:

2.零件检测一般可以根据生产线生产的零件形状是否有缺陷毛刺,零件尺寸的大小是否合格、零件外表面是否含有缺陷等多方面进行检测,在工业生产零件的流水线中,不同的工作零件检测方式也大有不同,如细小精刻的零件会配备精准的三元检测仪利用三维空间测量尺寸;如工业巨型管件会配备tofd自动检测系统装置检测管件外表面的缺陷情况;或者金属模型会配备同模型大小的去毛刺机器配合红外线对金属模具冲刺检测等。

3.自动生产线零件检测装置一般需要配合工作流水线进入检测过程,通常检测设备是生产流水线结束后的一个过程,有零件接入口,动力装置,检测器及零件出口等组件结构。

4.目前自动生产线零件检测装置存在的缺陷:

5.其一、检测零件是片面的,是大数据抽检且检测零件表面不够完整,零件检测的准确率不够高或者不精准;

6.其二、零件检测的过程中一般会有专业的工作人员在检测零件的出口处挑出次品零件,这个工作环节乏味漫长且检测不合格的零件产品又比较少,所以部分不认真工作的人员会尸位素餐,坐着玩手机错过次品零件的筛检的问题且增加人员薪资的成本。

技术实现要素:

7.为了克服现有技术的上述缺陷,本实用新型提供了一种自动生产线零件检测装置,以解决上述背景技术中存在的问题。

8.本实用新型提供如下技术方案:一种自动生产线零件检测装置,包括检测装置底座,所述检测装置底座上表面的一侧固定连接有零件接入口,所述检测装置底座上表面的中部固定连接有零件检测仪,所述检测装置底座上表面的另一侧面活动连接有筛分优劣零件装置,所述检测装置底座的结构包括有动力底座板,所述动力底座板上表面的一侧开设有接入口槽,所述动力底座板上表面的中部开设有检测仪槽,所述动力底座板上表面另一侧的正背面均开设有滑落道,所述动力底座板一侧的正背面均固定连接有堆砌台,所述动力底座板上表面的另一侧面中部开设有筛分槽,所述零件接入口的结构包括有支架台,所述支架台上表面开设有零件输送口,所述筛分优劣零件装置的结构包括有筛分板,所述筛分板下表面两侧固定连接有智能推块,所述智能推块的下表面固定连接有智能遥感杆,所述智能遥感杆的外壁活动套接有固定轴管。

9.进一步的,所述零件检测仪的结构包括有固定外轮,所述固定外轮内壁的中部开设有轮毂槽,所述轮毂槽的内部活动连接有车轮毂,所述车轮毂的内壁活动套接有轮毂杆,所述轮毂杆的一侧底面固定连接有衔接块,所述衔接块的底面固定连接有转动内轮,所述

转动内轮内部的中心活动连接有检测器,所述转动内轮内部的中心固定连接有固定零件桩,所述检测器的结构包括有仪器槽,所述仪器槽的内部活动连接有感力弹簧,所述感力弹簧的下表面固定连接有传导信号晶体管,所述传导信号晶体管的内壁活动连接有检测针,所述检测针的顶端固定连接有检测球。

10.进一步的,所述零件输送口的形状是曲面,所述固定零件桩的顶部也是曲面,目的是与零件曲面相同,检测过程中良好的卡接会让零件更稳固,所述零件输送口的高度与三个所述固定零件桩中心的高度一致,目的是让零件处于水平状态,匀速穿过检测装置,不会因自身重量而倾斜加速移动。

11.进一步的,所述筛分板是自动区分正品零件与次品零件,目的是将零件次品通过所述筛分优劣零件装置的装置精准的区分到两侧,可以自动化区分减少人工乏味工作及减少人工薪资成本,所述智能推块带动所述筛分板正背面方向翻动,目的是分开检测后零件的优劣品。

12.进一步的,所述轮毂槽的形状为倒着的“凸”字形,目的是悬挂所述转动内轮外壁上的连接装置车轮毂,所述轮毂槽的内部宽度与所述车轮毂的直径大小相匹配,目的是两个所述固定外轮固定不动,由所述车轮毂在所述轮毂槽内部运动带动检测零件的转动内轮在内部选装检测更全面,所述轮毂槽内壁外部的宽度与所述轮毂杆的直径大小相匹配。

13.进一步的,所述检测针是圆锥体,所述检测球形状与材质是球形晶体,目的是不损害被测零件且接收零件尺寸信息,所述仪器槽的空间大小与所述感力弹簧的直径大小相匹配,目的是所述带着所述检测针在所述仪器槽内部伸缩运动。

14.本实用新型的技术效果和优点:

15.1.本实用新型通过在零件检测仪上设有检测器的结构,实现了转动内轮随着车轮毂在轮毂槽内部运动,检测器可以全面检测零件的功能,解决了传统的自动生产线零件检测装置大数据抽检且检测零件表面检测不够完整,零件检测的准确率不够高或者不精准的问题,有利于提高零件检测的精准度,达到了每一个零件都能检测的效果。

16.2.本实用新型通过设有筛分优劣零件装置的结构,实现了智能遥感杆带动智能推块上的筛分板自动翻转的功能,实现了自动化筛选次品且去除掉人工挑选次品的功能,解决了传统的自动生产线零件检测装置过程中,专业的工作人员在检测零件的出口处挑出次品零件,乏味漫长的工作及不合格的检测零件较少,部分玩忽职守的工作人员错过次品零件的筛检的问题,达到了提高工作准确率与降低陈本的效果。

附图说明

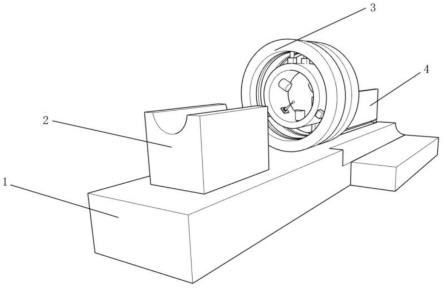

17.图1为本实用新型的整体结构示意图。

18.图2为本实用新型的整体结构爆炸示意图。

19.图3为本实用新型的零件检测仪结构示意图。

20.图4为本实用新型的零件检测仪结构爆炸示意图。

21.图5为本实用新型的零件检测仪结构纵向剖面示意图。

22.图6为本实用新型的检测器结构纵向剖面示意图。

23.附图标记为:1、检测装置底座;101、动力底座板;102、接入口槽;103、检测仪槽;104、滑落道;105、堆砌台;106、筛分槽;2、零件接入口;201、支架台;202、零件输送口;3、零

件检测仪;301、固定外轮;302、轮毂槽;303、轮毂杆;304、转动内轮;305、检测器;3051、仪器槽;3052、感力弹簧;3053、传导信号晶体管;3054、检测针;3055、检测球;306、固定零件桩;307、衔接块;308、车轮毂;4、筛分优劣零件装置;401、筛分板;402、智能推块;403、智能遥感杆;404、固定轴管。

具体实施方式

24.下面将结合本实用新型中的附图,对本实用新型中的技术方案进行清楚、完整地描述,另外,在以下的实施方式中记载的各结构的形态只不过是例示,本实用新型所涉及的一种自动生产线零件检测装置并不限定于在以下的实施方式中记载的各结构,在本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施方式都属于本实用新型保护的范围。

25.参照图1-6,本实用新型提供了一种自动生产线零件检测装置,包括检测装置底座1,检测装置底座1上表面的一侧固定连接有零件接入口2,检测装置底座1上表面的中部固定连接有零件检测仪3,检测装置底座1上表面的另一侧面活动连接有筛分优劣零件装置4,检测装置底座1的结构包括有动力底座板101,动力底座板101上表面的一侧开设有接入口槽102,动力底座板101上表面的中部开设有检测仪槽103,动力底座板101上表面另一侧的正背面均开设有滑落道104,动力底座板101一侧的正背面均固定连接有堆砌台105,动力底座板101上表面的另一侧面中部开设有筛分槽106,零件接入口2的结构包括有支架台201,支架台201上表面开设有零件输送口202,筛分优劣零件装置4的结构包括有筛分板401,筛分板401下表面两侧固定连接有智能推块402,智能推块402的下表面固定连接有智能遥感杆403,智能遥感杆403的外壁活动套接有固定轴管404。

26.优选的,零件检测仪3的结构包括有固定外轮301,固定外轮301内壁的中部开设有轮毂槽302,轮毂槽302的内部活动连接有车轮毂308,车轮毂308的内壁活动套接有轮毂杆303,轮毂杆303的一侧底面固定连接有衔接块307,衔接块307的底面固定连接有转动内轮304,转动内轮304内部的中心活动连接有检测器305,转动内轮304内部的中心固定连接有固定零件桩306,检测器305的结构包括有仪器槽3051,仪器槽3051的内部活动连接有感力弹簧3052,感力弹簧3052的下表面固定连接有传导信号晶体管3053,传导信号晶体管3053的内壁活动连接有检测针3054,检测针3054的顶端固定连接有检测球3055。

27.优选的,零件输送口202的形状是曲面,固定零件桩306的顶部也是曲面,零件输送口202的高度与三个固定零件桩306中心的高度一致,目的是让零件处于水平状态,匀速穿过检测装置,不会因自身重量而倾斜加速移动。

28.优选的,筛分板401是自动区分正品零件与次品零件,目的是将零件次品通过筛分优劣零件装置4的装置上智能遥感杆403带动智能推块402及筛分板401精准的区分正品零件到正面,次品零件到背面,去掉人工乏味工作环节及减少人工薪资成本,智能推块402带动筛分板401正背面方向翻动。

29.优选的,轮毂槽302的形状为倒着的“凸”字形,轮毂槽302的内部宽度与车轮毂308的直径大小相匹配,目的是两个固定外轮301固定不动,由车轮毂308在轮毂槽302内部运动带动检测零件的转动内轮304在内部选装检测更全面,轮毂槽302内壁外部的宽度与轮毂杆303的直径大小相匹配。

30.优选的,检测针3054是圆锥体,检测球3055形状与材质是球形晶体,仪器槽3051的空间大小与感力弹簧3052的直径大小相匹配,目的是5052带着检测针3054在仪器槽3051内部伸缩运动检测被测零件,不会因零件表面突出或残缺部分弄断检测器。

31.本实用新型的工作原理:

32.首先把自动生产线零件检测装置搬运到零件生产线的最后一个流程后面,让零件从生产线上推到检测装置底座1上表面零件接入口2上表面的零件输送口202上,然后从零件检测仪3内部中心完全卡接进入到三个固定零件桩306内部,此时启动动力底座板101,让零件匀速通过转动内轮304内部,然后转动内轮304外壁上的衔接块307连接轮毂杆303带动车轮毂308在固定外轮301内部的轮毂槽302中快速转动,然后转动内轮304内壁的检测器305跟随转动内轮304在检测零件外壁上开始检测表面是否有缺陷,检测器305内的检测针3054带动检测球3055在零件表面检测,若是被测零件表面有凸起,则检测的检测球3055受力压缩检测针3054,使其在传导信号晶体管3053内部压缩感力弹簧3052在仪器槽3051内部压缩运动,受力后检测零件信息会由检测球3055传入数字信息到电脑端,若是被测零件表面有凹陷,则检测的检测球3055释力外弹,是由感力弹簧3052带着检测针3054及检测球3055在仪器槽3051内部弹出运动,释力后检测零件信息会由检测球3055传入数字信息到电脑端,由此判断待测零件是否合格,当待测零件检测完毕后,从转动内轮304另一侧排出,此时电脑采集到次品时会信息传导让智能遥感杆403带动智能推块402上表面的筛分板401前后摇摆,以数字代码为标准“零是合格前推,一是次品后置”,电脑的采集信息转化后能精准的筛分出零件的优劣品,最后被推出的零件会被堆放在堆砌台105的上表面。

33.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

34.其次:本实用新型公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本实用新型同一实施例及不同实施例可以相互组合;

35.最后:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1