一种风选机电动打散装置的制作方法

1.本实用新型涉及一种风选机电动打散装置,主要用于砂石骨料生产系统中选粉机进料打散,其功能在于解决物料分散、均匀布料等问题,提高选粉机选粉效率。

背景技术:

2.随着混凝土行业的不断发展,其品质要求越来越高,机制砂作为混凝土主要原材料之一,机制砂含粉是机制砂的一项重要指标,机制砂选粉的好坏直接影响机制砂的品质,影响混凝土性能。

3.目前机制砂石生产线多建在荒山野林,物料潮湿,易团聚,极不利于选粉,且选粉机进料多采用风力吹散,不易将物料分散和团聚物解离,能量消耗大,选粉效率低,且风量分散效果差,严重影响处理能力和选粉效果。

技术实现要素:

4.鉴于此,本实用新型的目的是提供一种风选机电动打散装置,可以克服现有技术的不足。

5.本实用新型的目的是通过以下技术方案实现的:

6.一种风选机电动打散装置,包括箱体、箱体上部设有进料口,进料口两侧设有正压进风口和负压抽尘口,底部设有出料口;在箱体内、进料口下方设有导料阶梯,进料口与导料阶梯之间设置有打散装置,在导料阶梯一侧设有与之位置相对的导流分级装置,导料阶梯与导流分级装置中间间隔开形成落料通道。

7.前述打散装置包括滚筒式打散机构,滚筒式打散机构与控制其转动的打散电机相连。

8.前述滚筒式打散机构包括筒体,在筒体表面交错布置若干打散棒,或者在筒体表面均匀布置若干打散叶片,打散叶片为沿筒体轴向布置的长条结构。

9.前述导料阶梯与导流分级装置之间构成多层能调节角度的流道。

10.前述导料阶梯包括若干层呈阶梯形布置的导料板。

11.前述导流分级装置包括若干层与导料板一一对应的导流板。

12.前述导料阶梯、导流分级装置通过转动连接机构与箱体转动连接。

13.前述转动连接机构包括与导料板相连的第一转动连接机构和与导流板相连的第二转动连接机构;第一转动连接机构包括拉动每块导料板转动的第一连接架及与之相连的第一驱动机构;第二转动连接机构包括拉动每块导流板转动的第二连接架及与之相连的第二驱动机构。

14.前述第一驱动机构、第二驱动机构均与细度模数在线检测装置相连。

15.在前述箱体底部出料口处设有成品输送系统,所述的细度模数在线检测装置包括依次与成品输送系统相连的取样装置、烘干装置、滚筒筛分系统和计量系统,计量系统出料端通过样品回收系统循环连接到成品输送系统,在样品回收系统的分路上设置有样品打包

系统;所述计量系统与计算机处理中心电信连接,且计算机处理中心与第一驱动机构、第二驱动机构相连。

16.与现有技术相比,本实用新型公开的一种风选机电动打散装置,其包括风选箱体,在箱体内、进料口下方设置导料阶梯,并且在进料口与导料阶梯之间增加了打散装置,在导料阶梯一侧设有与之位置相对的导流分级装置,使导料阶梯与导流分级装置中间间隔开形成落料通道。物料通过进料口进入箱体内部,在打散装置的作用下,物料被扬起,团聚物料在打散装置的冲击下被解离,扬起的小颗粒被进风口的气流带至导流分级区域,粗颗粒因撞击在导流板上速度被降下来,而无法被风力带走,最终从出料口排出,由于粉体的重量比较轻惯性小,在负压风的条件下被带离分级区域,被负压风从负压抽尘风口带走,最终实现物料的选粉功能。另外,所述导料阶梯与导流分级装置之间构成多层能调节角度的流道,通过调节流道的角度,当流道角度较小时,流道呈深v形结构,可以减小落料通道风流流通,选粉率降低,而流道角度较大时,流道呈平直连通结构,可以增大落料通道风流流通,选粉率增大,通过调节流道可以控制选粉率,进而控制出料的细度模数。

17.本实用新型的有益效果是:

18.(1)本实用新型结构简单,调节灵活,对环境的适应性较强,可以实现团聚物料的有效冲击打散,使其表面裹附小颗粒和粉体得到了分离,大大提高了选粉效率,增大了处理能力;所述打散装置的驱动电机采用变频控制,可根据物料的团聚程度和料层厚度,调节打散和解离效果,增强产品适应能力,处理量大;

19.(2)采用滚筒式打散机构,布料均匀、打散扬尘效果好,耗能低;

20.(3)通过细度模数在线检测装置实时监测成品的细度模数,进一步进行选粉率的精控调节,采用智能化检测控制,检测效率高,可及时调控细度模数,有效提高机制砂生产质量。

21.本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。本实用新型的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

22.为了使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步的详细描述,其中:

23.图1为本实用新型的结构示意图。

24.图2为本实用新型工作状态的结构示意图。

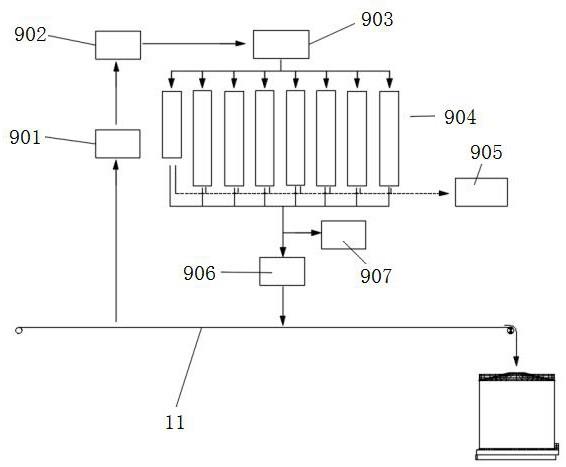

25.图3为打散装置的结构示意图。

26.图4为滚筒式打散机构的结构示意图(实施例1)。

27.图5为滚筒式打散机构的结构示意图(实施例2)。

28.图6为转动连接机构的结构示意图。

29.图7为细度模数在线检测装置的结构示意图。

30.图8为滚筒筛分系统的侧面结构示意图。

31.图9为图8的正面结构示意图。

具体实施方式

32.以下将参照附图,对本实用新型的优选实施例进行详细的描述。应当理解,优选实施例仅为了说明本实用新型,而不是为了限制本实用新型的保护范围。

33.如图1-图9所示,一种风选机电动打散装置,包括箱体1、箱体1上部设有进料口2,进料口两侧设有正压进风口3和负压抽尘口4,底部设有出料口5;在箱体1内、进料口2下方设有导料阶梯6,进料口2与导料阶梯6之间设置有打散装置7,在导料阶梯6一侧设有与之位置相对的导流分级装置8,导料阶梯6与导流分级装置8中间间隔开形成落料通道。

34.打散装置7包括滚筒式打散机构701,滚筒式打散机构701与控制其转动的打散电机702相连。优选地,所述打散电机702为变频式电机,通过变频控制,调节更加灵活。

35.所述滚筒式打散机构701包括筒体,在筒体表面交错布置若干打散棒701-1,由驱动电机702驱动滚筒转动,由打散棒701-1实现打撒和布料功能。

36.所述滚筒式打散机构701包括筒体,在筒体表面均匀布置若干打散叶片701-2,打散叶片701-2为沿筒体轴向布置的长条结构,通过驱动电机702使筒体转动,由打散叶片701-2实现打撒和布料功能。

37.所述导料阶梯6包括若干层呈阶梯形布置的导料板。

38.相邻两层导料板的间隔距离为300-400mm。

39.所述导流分级装置8包括若干层与导料板一一对应的导流板。

40.所述导料阶梯6与导流分级装置8之间构成多层能调节角度的流道。通过调节流道的角度,可以控制选粉率,进而控制出料的细度模数。

41.所述导料阶梯6、导流分级装置8通过转动连接机构10与箱体1转动连接。

42.所述转动连接机构10包括与导料板相连的第一转动连接机构和与导流板相连的第二转动连接机构。

43.第一转动连接机构包括第一连接架1001及与之相连的第一驱动机构1002;第二转动连接机构包括第二连接架1003及与之相连的第二驱动机构1004。

44.在每块导料板中部均设有第一转轴,且一侧设有第一转动销,导料板通过第一转轴与箱体1转动连接,所述第一连接架1001包括第一拉杆,第一拉杆上设有与多个每块导料板上第一转动销位置相对销孔,使其与在每块导料板铰接;所述第一驱动机构1002为第一电动液推杆机构,其推杆与第一拉杆铰接。第一电动液推杆机构做伸缩运动,使第一拉杆实现上下运动,拉动导料板绕第一转轴转动,调节导料板的转动角度。

45.在每块导流板中部均设有第二转轴,且一侧设有第二转动销,导流板通过第二转轴与箱体1转动连接,所述第二连接架1003包括第二拉杆,第二拉杆上设有与多个每块导流板上第二转动销位置相对销孔,使其与在每块导料流板铰接,所述第二驱动机构1004为第二电动液推杆机构,其推杆与第二拉杆铰接。第二电动液推杆机构做伸缩运动,使第二拉杆实现上下运动,进而使导流板绕第二转轴转动,调节导流板的转动角度。

46.所述第一驱动机构1002、第二驱动机构1004均与细度模数在线检测装置9相连。

47.在箱体底部出料口5处设有成品输送系统11,所述的细度模数在线检测装置9包括依次与成品输送系统11相连的取样装置901、烘干装置902、滚筒筛分系统903和计量系统904,计量系统904出料端通过样品回收系统905循环连接到成品输送系统11;并且计量系统904与计算机处理中心906电信连接,通过电信号进行数据传输和转换。

48.所述取样装置901用于完成机制砂生产线上成品砂的连续取样工作。

49.所述烘干装置902用于对取得的样品进行连续烘干处理。

50.所述滚筒筛分系统903用于对烘干的砂样进行连续筛分,筛分出各种粒径规格的颗粒。

51.所述计量系统904用于对主要筛分出来的各种粒径规格颗粒进行称量,并反馈到计算机处理中心906。

52.所述计算机处理中心906用于负责分析计量系统反馈的数据,转换成细度模数显示出来,进行数据存储,同时对第一驱动机构1002、第二驱动机构1004进行控制,调节导料阶梯6与导流分级装置8之间的流道角度,进行成品细度模数实时调控。

53.所述样品回收系统905用于将检测完后的样品返回成品输送系统11。

54.还包括样品打包系统907,其设置在样品回收系统905的分路上,样品打包系统907用于在需要打包时进行检测样品打包留存,不需要打包则通过样品回收系统905循环送至成品输送系统11。

55.所述成品输送系统11包括输送皮带系统及与之相连的储料仓。

56.所述取样装置901为取样皮带机。

57.所述滚筒筛分系统903包括外筒与之相连的滚动驱动机构,在外筒内套装有多层滚筒筛,多层滚筒筛的筛孔从内至外依次减小,所述滚筒筛为倾斜向下设置,最内层滚筒筛的上端进料口与烘干装置相连,各层滚筒筛的下端出料口分别与计量系统904连接。

58.所述滚筒筛为至少七层设置,七层滚筒筛的筛孔从内至外依次为4.75mm、2.36mm、1.18mm、0.6mm、0.3mm、0.15mm、0.075mm。

59.所述计量系统904为多条分别与各层滚筒筛对应相连的计量皮带机。

60.所述计算机处理中心906用于细度模数的在线计算,

61.计算公式为:

[0062][0063]

式中,mx——细度模数;

[0064]

a1,a2,a3,a4,a5,a6——分别为4.75mm、2.36mm、1.18mm、600um、300um、150um筛的累计筛余百分率。

[0065]

所述样品回收系统905为回收皮带机。

[0066]

所述样品打包系统907包括取样皮带及与取样皮带相连的样品收集袋。

[0067]

所述烘干装置902为现有的制砂烘干设备。

[0068]

以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式保密的限制,任何未脱离本实用新型技术方案内容、依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1