一种微细粒浸染型铜矿分段超细磨选矿方法与流程

本发明涉及铜矿的选矿方法,具体涉及一种微细粒浸染型铜矿分段超细磨选矿方法。

背景技术:

1、铜是与人类关系非常密切的有色金属,被广泛地应用于电气、轻工、机械制造、建筑工业、国防工业等领域,在中国有色金属材料的消费中仅次于铝。

2、硫化铜矿物为铜金属资源主要矿物形式,黄铜矿和斑铜矿矿物在自然界中占比较高,为重要的硫化矿物,硫化铜具有较好的可浮性,常采用浮选的方法回收,随着铜矿物嵌布粒度逐渐变细,“原矿粗磨-粗精矿细磨”的阶段磨选工艺得到广泛应用。然而,由于黄铜矿和斑铜矿的嵌布粒度不一致,黄铜矿的嵌布粒度低于斑铜矿,提高精矿的细磨精度,降低已解离目的矿物过磨,通过增加超细磨作业提高微细粒黄铜矿的解离度,对提高铜浮选指标具有较大的意义。

3、铜矿石中常含有较高的绿泥石、云母、辉石等,也具有较好的浮游性,寻找脉石矿物可浮性变差的矿浆ph,协同开发选择性脉石抑制剂,将提高硫化铜矿物与脉石的可浮性差异,提高分选指标。黄药类捕收剂具有较强的捕收能力,但选择性不佳,浮选过程中将增加绿泥石、云母等脉石矿物的可浮性,影响铜精矿品位,为此,开发选择性辅助捕收剂,提高目的矿物可浮性差异,具有重要意义。

技术实现思路

1、针对现有技术的不足,本发明旨在提供一种微细粒浸染型铜矿分段超细磨选矿方法。

2、为了实现上述目的,本发明采用如下技术方案:

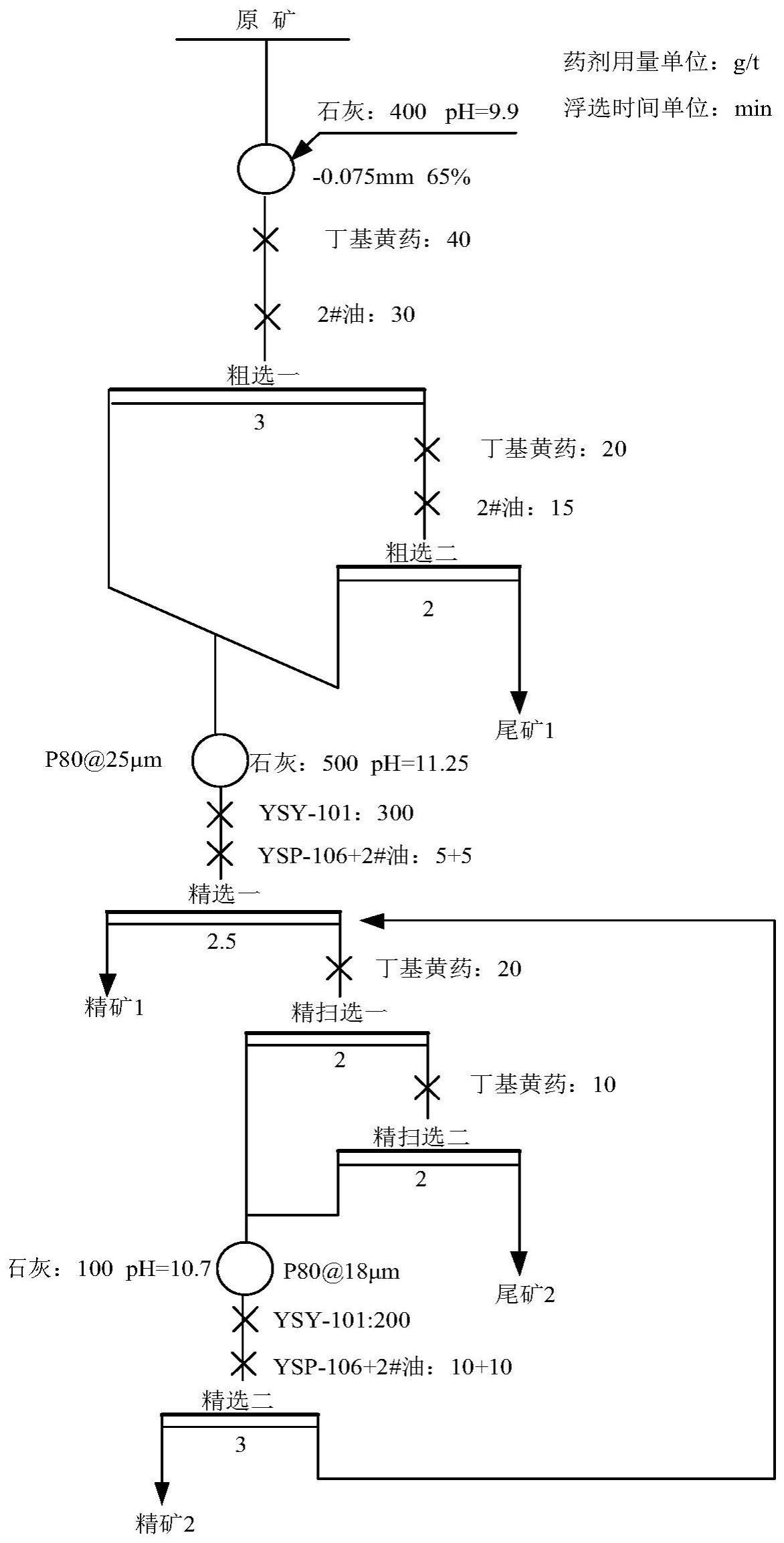

3、一种微细粒浸染型铜矿分段超细磨选矿方法,包括如下步骤:

4、s1、磨矿:将原矿和水加入磨机中,再加入石灰进行磨矿;

5、s2、粗选作业:将步骤s1所得的磨矿产品进行粗选作业,得到粗选精矿和粗选尾矿;粗选作业中加入药剂丁基黄药和2#油;

6、s3、精选一作业:将步骤s2中所得的粗选精矿进行超细磨一作业,超细磨一作业中加入石灰;将超细磨一作业所得的矿浆进行精选一作业,精选一作业中依次加入药剂ysy-101、ysp-106和2#油,得到精选一精矿和精选一尾矿;ysy-101为淀粉、六偏磷酸钠、硫酸铝和瓜尔胶的混合物,淀粉:六偏磷酸钠:硫酸铝:瓜尔胶的质量比为2:1:3:1;ysp-106由异丁基黄原酸钠、双辛奎基二甲基氯化铵和二硫代磷酸钠在反应釜中60摄氏度下反应5小时合成;异丁基黄原酸钠:双辛奎基二甲基氯化铵:二硫代磷酸钠的质量比为4:1:2;

7、s4、精扫选作业:步骤s3中精选一作业所得的精选一尾矿进行精扫选作业,得到精扫选精矿和精扫选尾矿;精扫选作业中加入药剂丁基黄药;

8、s5、精选二作业:将步骤s4中的精扫选精矿进行超细磨二作业,超细磨二作业中加入石灰;将超细磨二作业所得的矿浆进行精选二作业,精选二作业中加入药剂ysy-101、ysp-106和2#油,得到精选二精矿和精选二尾矿,精选二尾矿返回至精扫选一作业。

9、进一步地,步骤s1中,磨矿质量浓度62.5%,磨矿产品细度为-0.075mm占65%。

10、进一步地,步骤s2的具体过程为:将步骤s1所得的磨矿产品给入浮选机中进行粗选一作业,得到粗选一精矿和粗选一尾矿,粗选一作业中依次加入丁基黄药和2#油;粗选一尾矿进入粗选二作业,得到粗选二精矿和粗选二尾矿,粗选二作业中依次加入丁基黄药和2#油;将粗选一精矿和粗选二精矿合并作为粗选精矿。

11、更进一步地,步骤s2中,将步骤s1所得的磨矿产品给入浮选机后,先对磨矿产品进行搅拌,然后再加入丁基黄药和2#油进行粗选一作业;磨矿产品ph值=9.9。

12、进一步地,步骤s3中,超细磨一作业得到磨矿细度为p80@25μm的产品。

13、更进一步地,步骤s3中,将超细磨一作业所得的矿浆加入浮选机后,先搅拌,再加入药剂ysy-101、ysp-106和2#油进行精选一作业;超细磨一作业所得的矿浆ph值=11.25。

14、进一步地,步骤s4的具体过程为:将精选一作业得到的精选一尾矿给入浮选机中,并加入丁基黄药,搅拌进行精扫选一作业,得到精扫选一精矿和精扫选一尾矿;精扫选一尾矿进行精扫选二作业,得到精扫选二精矿和精扫选二尾矿,精扫选二作业中加入丁基黄药。

15、进一步地,步骤s5中,超细磨二作业得到磨矿细度为p80@18μm的产品。

16、进一步地,步骤s5中,将超细磨二作业所得的矿浆给入浮选机后,先搅拌,再加入药剂ysy-101、ysp-106和2#油进行精选二作业;超细磨二作业所得的矿浆ph值=10.7。

17、本发明的有益效果在于:

18、(1)本发明开发了一种高效选择性抑制剂ysy-101,可抑制绿泥石、云母等脉石矿物,并开发了高效选择性捕收剂ysp-106,可削弱对绿泥石、云母等脉石矿物的捕收作用,增加目的矿物硫化铜矿和脉石矿物的可浮性差异,从而提高铜精矿品质。

19、(2)本发明开发了一种分段超细磨工艺,针对斑铜矿和黄铜矿的嵌布粒度不一致,斑铜矿的嵌布粒度在p80@25μm,黄铜矿的嵌布粒度在p80@18μm,开发分段超细磨工艺,可防止一段超细磨造成过磨现象,又能避免黄铜矿未得到充分解离而影响精矿品质。

20、(3)本发明中,浮选药剂作用前先进行强化搅拌,可改善矿浆环境,调节粗选ph值及电位,硫化矿物浮游性增加,提高了硫化铜矿物的回收。

21、(4)本发明中,精选通过调节矿浆ph值至碱性(ph=11.25),绿泥石、云母等脉石矿物亲水性加强,可浮性降低,得到抑制作用。

22、(5)本发明提供了一种高效、分选效率高、针对性强、操作性强、选别指标好的微细粒浸染型铜矿的选矿方法,可为该类型铜矿的资源综合回收提供借鉴。

技术特征:

1.一种微细粒浸染型铜矿分段超细磨选矿方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的方法,其特征在于,步骤s1中,磨矿质量浓度62.5%,磨矿产品细度为-0.075mm占65%。

3.根据权利要求1所述的方法,其特征在于,步骤s2的具体过程为:将步骤s1所得的磨矿产品给入浮选机中进行粗选一作业,得到粗选一精矿和粗选一尾矿,粗选一作业中依次加入丁基黄药和2#油;粗选一尾矿进入粗选二作业,得到粗选二精矿和粗选二尾矿,粗选二作业中依次加入丁基黄药和2#油;将粗选一精矿和粗选二精矿合并作为粗选精矿。

4.根据权利要求3所述的方法,其特征在于,步骤s2中,将步骤s1所得的磨矿产品给入浮选机后,先对磨矿产品进行搅拌,然后再加入丁基黄药和2#油进行粗选一作业;磨矿产品ph值=9.9。

5.根据权利要求1所述的方法,其特征在于,步骤s3中,超细磨一作业得到磨矿细度为p80@25μm的产品。

6.根据权利要求1或5所述的方法,其特征在于,步骤s3中,将超细磨一作业所得的矿浆加入浮选机后,先搅拌,再加入药剂ysy-101、ysp-106和2#油进行精选一作业;超细磨一作业所得的矿浆ph值=11.25。

7.根据权利要求1所述的方法,其特征在于,步骤s4的具体过程为:将精选一作业得到的精选一尾矿给入浮选机中,并加入丁基黄药,搅拌进行精扫选一作业,得到精扫选一精矿和精扫选一尾矿;精扫选一尾矿进行精扫选二作业,得到精扫选二精矿和精扫选二尾矿,精扫选二作业中加入丁基黄药。

8.根据权利要求1所述的方法,其特征在于,步骤s5中,超细磨二作业得到磨矿细度为p80@18μm的产品。

9.根据权利要求1所述的方法,其特征在于,步骤s5中,将超细磨二作业所得的矿浆给入浮选机后,先搅拌,再加入药剂ysy-101、ysp-106和2#油进行精选二作业;超细磨二作业所得的矿浆ph值=10.7。

技术总结

本发明公开了一种微细粒浸染型铜矿分段超细磨选矿方法,依次进行磨矿、粗选作业、精选一作业、精扫选作业、精选二作业的浮选工艺,通过开发了一种高效选择性抑制剂YSY‑101,可抑制绿泥石、云母等脉石矿物,并开发了高效选择性捕收剂YSP‑106,可削弱对绿泥石、云母等脉石矿物的捕收作用,增加目的矿物硫化铜矿和脉石矿物的可浮性差异,从而提高铜精矿品质。另外,本发明方法针对斑铜矿和黄铜矿的嵌布粒度不一致,斑铜矿的嵌布粒度在P80@25μm,黄铜矿的嵌布粒度在P80@18μm,开发分段超细磨工艺,可防止一段超细磨造成过磨现象,又能避免黄铜矿未得到充分解离而影响精矿品质。

技术研发人员:周利华,梁治安,黄裕卿,李国尧,缪彦,纪婉颖,李继福

受保护的技术使用者:紫金矿业集团股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!