一种3-三氟甲基-4-硝基苯酚重结晶离心装置及工艺的制作方法

本发明涉及化工设备生产,具体为一种3-三氟甲基-4-硝基苯酚重结晶离心装置及工艺。

背景技术:

1、3-三氟甲基-4-硝基苯酚是一种具有强烈毒性且易燃的有机物,一般用于制作农药。现有的3-三氟甲基-4-硝基苯酚生产工艺步骤一般为:将硫酸、硝酸和间氟三氟甲苯分别加入硝化釜中生成硝化料,将硝化料退入搪瓷釜内进行水洗工艺和碱洗工艺,将碱洗好的物料分料装在塑料桶内进行冷却结晶反应,将冷却结晶的物料放入过滤离心机内进行固液分离,然后将离心出来的固体进行水洗工艺,最后将水洗好的固体进行干燥并储存。

2、其中,现有的三氟甲基-4-硝基苯酚在进行离心工艺前,三氟甲基-4-硝基苯酚冷冻结晶后的晶体体积较大,不适合直接通过输送管道导入过滤离心机内,而是需要工作人员打开过滤离心机上盖,手动将塑料桶内的物料倒入过滤离心机内,或者将结晶物料先放入粉碎设备中进行粉碎,然后再将粉碎好的结晶物料转运至离心机内,然后离心人员手动将结晶粉碎并用工具将结晶摊放均匀在过滤离心机内部,使过滤离心机旋转平稳,如第一次不平稳,则立即停机摊放第二次,离心人员需要反复调试直至过滤离心机运转平稳。但是通过人工来粉碎结晶,粉碎的结晶大小不一,会导致工作人员摊放结晶困难,因此往往需要调试多次再能让过滤离心机旋转平稳。而通过粉碎设备进行粉碎虽然可以将结晶物料粉碎均匀,但是增加了结晶物料在重结晶离心工艺上转运和装卸的时间。这两种方式会浪费大量的时间,影响3-三氟甲基-4-硝基苯酚的生产效率。

3、为此,提出一种3-三氟甲基-4-硝基苯酚重结晶离心装置及工艺,在过滤离心机内安装粉碎单元和摊放单元,当工作人员将物料倒入过滤离心机后,粉碎单元可以自动将结晶快速粉碎成大小接近的碎块,摊放单元可以自动将粉碎好的物料均匀摊平在离心机内,以此减少工作人员粉碎结晶物料和调试过滤离心机的时间,提高3-三氟甲基-4-硝基苯酚生产工艺的生产效率。

技术实现思路

1、本发明的目的在于提供一种3-三氟甲基-4-硝基苯酚重结晶离心装置及工艺,通过将结晶物料粉碎均匀,保证结晶物料可以在旋转股内摊放均匀,使得离心机可以平稳运行的原理,提高了3-三氟甲基-4-硝基苯酚重结晶离心工艺的生产效率;因此本发明通过在上盖安装粉碎单元,提高3-三氟甲基-4-硝基苯酚重结晶离心工艺的自动化和集成化程度,粉碎单元在均匀粉碎结晶物料的同时降低粉碎步骤的时间,进一步提高了3-三氟甲基-4-硝基苯酚重结晶离心工艺的生产效率,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

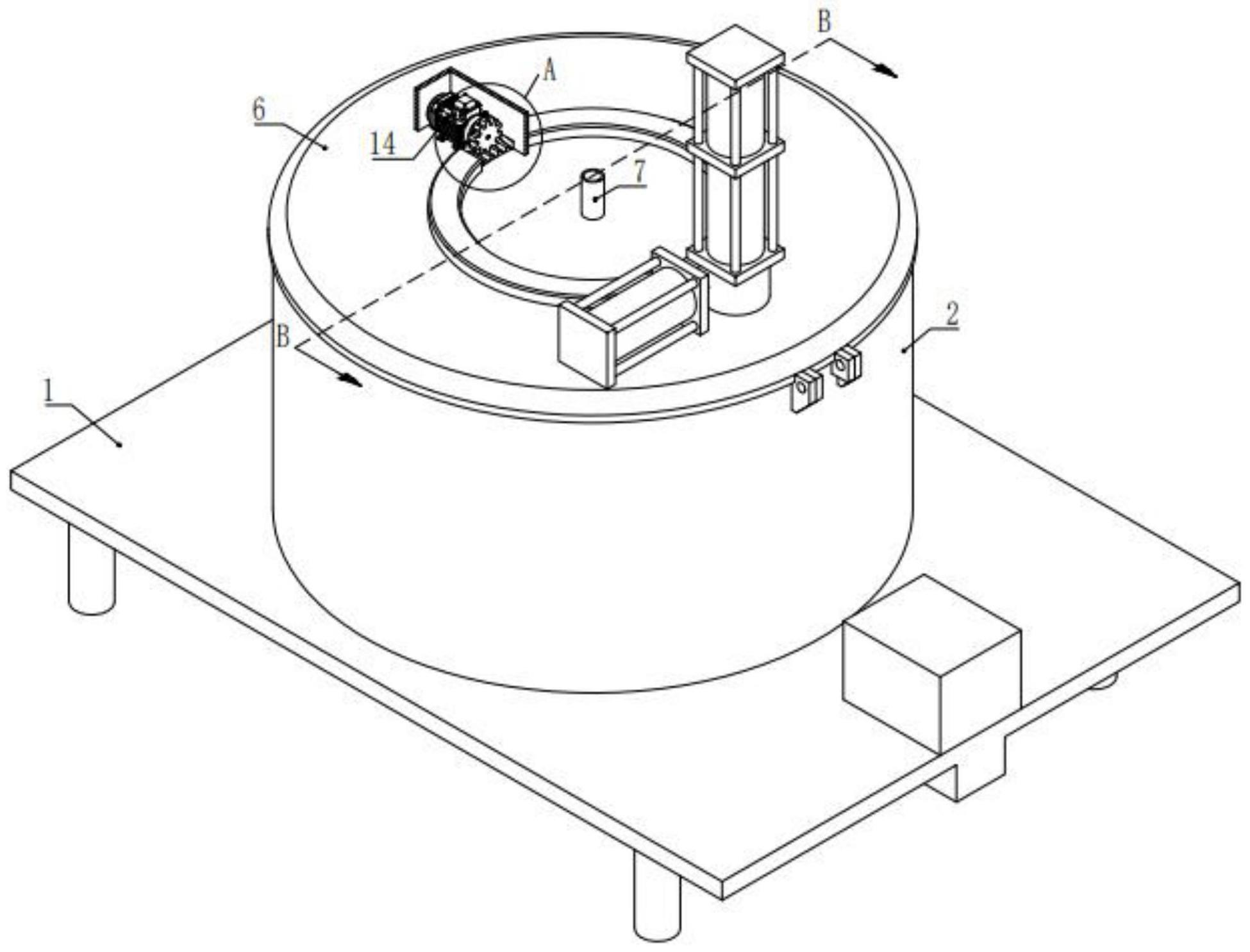

3、一种3-三氟甲基-4-硝基苯酚重结晶离心装置及工艺,包括:

4、底座,所述底座上固定安装有壳体,所述壳体内转动安装有旋转股,所述旋转股底壁上旋转均匀开设有多个扇形卸料孔,所述底座底壁上开设有与卸料孔连通的卸料口,所述壳体侧壁上转动安装有上盖,所述上盖圆心处贯穿安装有淋洗喷管,所述底座上安装有驱动旋转股旋转的动力单元,所述上盖顶壁上安装有用于卸料时刮除旋转股上物料的刮板单元;

5、所述上盖上开设有环形通孔,且环形通孔将上盖分为内圆和外圆两部分,所述内圆和外圆之间安装有横截面为u型的环形保护壳,所述环形保护壳位于环形通孔的正上方,所述环形通孔的侧壁上均开设有滑槽,所述环形通孔内滑动安装有齿圈一,所述齿圈两侧设有与滑槽配合的滑轨,所述上盖顶壁上安装有电机,所述电机输出端固定安装有与齿圈一配合的齿轮一,所述齿圈一的底壁上安装有用于将结晶物料均匀粉碎的粉碎单元,所述齿圈一的底壁上安装有用于将粉碎好的结晶物料摊放均匀的摊放单元,所述旋转股底壁内安装有用于防止结晶物料被粉碎单元粉碎时从出料孔掉落至旋转股外的封闭单元。

6、现有的3-三氟甲基-4-硝基苯酚在进行结晶后的离心工艺时,首先通过离心人员将结晶物料手动倒入离心机的旋转股内,然后手动抓碎结晶物料,接着使用木棍旋转将结晶物料摊平,最后便可以启动离心机。若是离心人员若发现离心机旋转不平稳,则需要关闭离心机,然后重新摊平结晶物料,之后重新启动离心机,离心人员需要反复调试直至离心机可以平稳旋转。现有在进行3-三氟甲基-4-硝基苯酚离心工艺时采用的离心机一般为平板式过滤离心机,例如pgz系列和ps系列等。但是由于3-三氟甲基-4-硝基苯酚的结晶体不适合通过固液混合的状态进行运输,因此现有的离心工艺并不使用离心机本身的进料管道。

7、由于手动抓碎结晶物料无法做到保证粉碎的结晶物料大小基本一致,且速度较慢。大小不一的结晶物料会导致工作人员摊平结晶物料困难,因此往往需要实验多次才能让过滤离心机旋转平稳,这会浪费大量的时间,影响3-三氟甲基-4-硝基苯酚的生产效率。因此本发明设计的离心设备,在去除现有离心机进料管道的基础上,通过在上盖上开设环形通孔,环型通孔位于淋洗喷管与刮板单元之间,与两者不形成干涉。环形通孔的上方设有环形保护壳,环形保护壳将被环形通孔分为内圆和外圆的两部分连接起来,形成一个整体,因此环形保护壳具有一定的强度要求,因此可以采用45、40cr等金属材料制成。环形通孔内通过滑槽与滑轨的配合滑动安装有齿圈一,齿圈一的齿位于齿圈一的顶部。环形保护壳还起到对齿圈一的保护作用,避免齿圈一上堆积杂质灰尘影响转动。上盖的顶部安装有电机,此处的电机采用调速电机,例如电磁调速电动机、直流调速电动机、pwm变频调速电动机等。电机通过齿轮一带动齿圈一旋转,以此来控制粉碎单元和摊放单元对结晶物料进行作用。一开始离心人员启动电机后电机快速旋转,带动粉碎单元将结晶物料粉碎成大小均匀的个体,然后电机减速至设定速度,此时粉碎单元无法作用到结晶物料上,而摊放单元会将粉碎单元粉碎好的物料均匀的摊平在旋转股内,一段时间后电机自动关闭,此时离心人员可以启动离心机进行离心。

8、封闭单元在旋转股静止的状态下会将卸料孔封闭起来,防止粉碎单元粉碎结晶物料时,结晶物料因溅射导致部分结晶物料未进行离心就从卸料孔离开,影响离心工艺的离心率。离心机在进行卸料时会低速旋转,此时封闭单元会在旋转股离心力的作用下将卸料孔打开。

9、优选的,所述粉碎单元包括转动安装在齿圈一底壁上的转轴,所述转轴远离齿圈一的一端固定安装有刀具,所述转轴靠近齿圈一的一端固定安装有齿轮二,所述上盖底壁上固定安装有与齿轮二配合的齿圈二,所述转轴内安装有升降单元。

10、当电机带动齿轮一快速旋转时,齿圈一会在齿轮一的作用下旋转,转动安装在齿圈一底部的转轴会跟随齿圈一移动。转轴移动时,转轴上的齿轮二与齿圈二会持续啮合,因此转轴会在齿轮二与齿圈二的配合下旋转,此处的齿轮二和齿圈二需要采用较大的传动比来实现刀具的快速转动,以形成类似破壁机的粉碎效果,因此齿轮二与齿圈二需要采用高强度的材料和结构,可以采用例如20cr、40cr等材料制作,同时使用斜齿结构或者人字齿结构。转轴旋转会带动刀具旋转,从而进行结晶物料的粉碎,刀具一般采用304不锈钢制作。刀具可以使用y型刀片或者十字形刀片,且由于旋转股内空间大,因此刀片的长度一般为5cm-10cm不等,可根据离心机旋转股大小选择。现有的破壁机的刀具转速可以达到16000r/min,可以将物料粉碎成几十微米至几百微米的直径大小,而本发明不需要将物料粉碎到如此程度,因此本发明的刀具转速为3500r/min-4000r/min,使得结晶物料的粉碎的的直径为1mm-3mm,即可达到设定的效果。

11、粉碎单元还可以采用直接通过电机带动刀具旋转,这样的方法结构更为简单,刀具的转速更快,但是设备成本更高,同时由于转轴跟随齿圈一旋转,因此电线的布置较为麻烦,可根据实际情况选择。

12、转轴内的升降单元用于调整刀具的高度,并且是以转轴旋转时产生的离心力为驱动力。当电机快速旋转时,转轴快速旋转,升降单元带动刀具往靠近旋转股底壁的方向移动并在距旋转股底壁1cm-3cm的位置停下,此时刀具与结晶物料充分接触;当电机低速旋转时,转轴低速旋转,此时由于离心力不足,升降单元带动刀具往远离旋转股底壁的方向移动并在恢复至初始状态,此时刀具不与结晶物料接触。升降单元可以避免刀具干扰摊放单元摊平结晶物料。

13、优选的,所述升降单元包括开设在转轴底壁上的活动槽,且活动槽的截面为非回转体,所述活动槽靠近转轴底壁的一端开设有锥形活动空间,所述活动槽内通过弹性件一弹性安装有活动杆,所述活动杆远离弹性件一的一端固定安装有刀具,所述活动杆靠近弹性件一的一端对称转动安装有离心杆,每个所述离心杆远离活动杆的一端固定安装有离心球。

14、由于活动槽为非回转体的截面形状,滑动安装在活动槽内的活动杆的截面形状也为非回转体,因此活动杆可以在活动槽内沿转轴轴线方向移动,无法相对于转轴转动。当转轴快速旋转时,离心球会往远离活动杆的方向移动,因此离心球会与锥形活动空间配合带动离心杆往趋近于水平的方向移动,同时离心杆会带动活动杆克服弹性件一往远离齿圈一的方向移动,活动杆一端的刀具与活动杆同步运动;当转轴慢速旋转时,此时由于离心力不足,活动杆在弹性件一的作用下往靠近齿圈一的方向移动,并恢复至初始状态,刀具跟随活动杆同步移动。此处的弹性件一可以是弹簧、簧片,发条等。

15、由于锥形活动空间所需的体积比活动槽的大,因此可以将转轴设置为阶梯状,远离齿圈一的一端为直径较大的部分,直径较大部分的长度等于刀具可以伸缩移动的长度,因此需要根据实际情况进行选择。同时锥形活动空间的布置同样为靠近齿圈一的一端截面直径更小。由于离心球需要旋转产生离心力克服弹性件一,同时还需要频繁与锥形活动空间发生相对摩擦,因此可以采用耐磨的金属材料制作,例如高锰合金、碳化铬合金等。

16、升降单元还可以通过采用伸缩驱动单元,例如气缸、电动推杆等实现。这样的结构更为简单,生产加工精度更低。但是此种方法的设备成本会更高,同时由于转轴跟随齿圈一旋转,因此电线(管路)的布置较为麻烦,可根据实际情况选择。

17、优选的,所述摊放单元包括竖直固定安装在齿圈一底壁上的套筒,所述套筒上均匀开设有多个定位孔一,所述套筒内滑动安装有固定杆,所述固定杆上均匀开设有与定位孔一配合的定位孔二,所述固定杆远离齿圈一的一端固定安装有推板一,且推板一的延长线穿过旋转股圆心,所述推板一远离旋转股圆心的一端通过扭簧转动安装有推板二。

18、由于现有的3-三氟甲基-4-硝基苯酚是根据温度来结束结晶工艺的,因此每个容器内析出的结晶基本为定量(一般为90%)。而进行离心工艺时,每次倒入离心机的结晶物料也为定量,因此在启动离心机之前,需要通过套筒上的定位孔一和固定杆上的定位孔二的配合实现推板一和推板二的定位,将推板一和推板二调整到适合的高度,当齿圈一旋转时,推板一和推板二会绕旋转股圆心旋转,推板一和推板二会将堆积较高的粉碎结晶物料推到堆积较少的粉碎结晶物料处,因此推板一和推板二能将粉碎的结晶物料摊平。此处的推板可以采用碳纤维、聚四氟乙烯等轻质高强度材料进行制作。

19、为了防止物料在离心式飞溅出旋转股,旋转股开口端的边缘处会设为圆弧形,圆弧的圆心指向旋转股的轴线处,因此旋转股内部的直径大于旋转股开口的直径,为了避免推板与旋转股在上盖打开时发生碰撞干涉。本发明将推板分为推板一和推板二,推板一与固定杆连接,推板二通过扭簧转动连接在推板二的一端,当上盖打开过程中,推板二会与旋转股发生接触,此时推板二会挤压扭簧发生转动,以实现对旋转股的避让,在上盖完全打开后,扭簧会让推板二恢复至初始状态,此时推板一和推板二均与上盖底壁保持平行。关闭上盖的原理相同。

20、相比于通过定位孔的配合,套筒和固定杆还可以通过在套筒远离齿圈一的一端开设螺纹孔,通过螺栓对固定杆施加的摩擦力配合套筒上的刻度来进行定位。此种定位方式相比于有级调节可以实现任意距离的调节,但是摩擦力的固定效果相比于插销的固定效果更差,因此可以根据实际情况进行选择应用。

21、优选的,所述套筒与转轴以齿圈一的圆心形成对称布置。

22、为了避免推板一和推板二与刀具之间发生干涉,本发明将套筒安装在齿圈一关于转轴对称的位置上,因此套筒与转轴在齿圈一上相距了180°,因此当电机减速后,只需要让齿圈一旋转半圈便可将粉碎好的结晶物料摊平,但是为了保险起见,一般设定在低速状态下让电机带动齿圈一旋转5-10圈。

23、优选的,所述封闭单元包括开设在扇形卸料孔远离旋转股圆心侧壁上的开口槽,所述开口槽内通过弹性件二弹性安装有与扇形卸料孔配合的扇形挡板,所述扇形挡板远离弹性件二的一端内嵌有磁铁一,所述扇形卸料孔靠近旋转股圆心的侧壁内嵌有与磁铁一相互吸引的磁铁二。

24、离心机启动时,旋转股会旋转带动旋转股内的物料进行离心过滤,在卸料时,旋转股会进行低速旋转。在这两种情况下,扇形挡板会在离心力的作用下压缩弹性件二将卸料孔打开。而在旋转股静止时,扇形挡板会在弹性件二的作用下将卸料孔封闭起来,防止粉碎单元粉碎结晶物料时,结晶物料因溅射导致部分结晶物料未进行离心就从卸料孔离开,影响离心工艺的离心率。此处的弹性件二可以是弹簧、簧片,发条等。

25、为了防止旋转股刚开始旋转扇形挡板便会将卸料孔打开一个间隙,此时结晶物料会没有在离心力的作用下被甩到旋转股的侧壁上,此时打开卸料孔,会导致有部分结晶物料未经离心就从卸料孔离开,影响离心工艺的离心率。因此本发明通过磁铁一和磁铁二的配合控制扇形挡板开始打开卸料孔时需要的转速,来解决此问题。

26、优选的,所述开口槽靠近旋转股内侧底壁的边缘处开设有倾斜面。

27、由于开口槽位于卸料孔的侧壁上,因此扇形挡板的顶壁与旋转股的底壁之间存在阶梯的高度差,因此为了避免旋转股旋转时,部分结晶物料堆积在阶梯处而无法到达旋转股侧壁上,影响离心效果,本发明将阶梯处设置为倾斜面,倾斜角为30°-45°,方便结晶物料从扇形挡板滑动到旋转股底壁上。同时倾斜面还可在扇形挡板往开口槽内移动时,将附着在扇形挡板顶壁上的结晶物料刮下来,避免结晶物料影响扇形挡板的移动。当开口槽边缘处为竖直面时,同样可以将结晶物料刮下来,但是刮下来的结晶物料由于竖直面的阻挡很容易掉落到卸料空内,造成部分结晶物料无法进行离心脱水,而倾斜面则不会出现这样的问题。

28、优选的,所述开口槽内侧底壁上安装有用于防止弹性件二被过度压缩的固定块。

29、为了防止弹性件二被扇形挡板过度挤压,导致弹性件二失效,本发明在开口槽的内侧壁底壁上安装有固定块来限制扇形挡板移动的极限位置。固定块可以使扇形挡板上的磁铁一刚好进入开口槽内2mm-5mm。由于旋转股的角加速度很大,导致扇形挡板开启卸料孔时的移动速度很快,因此可以在固定块上覆盖有减震材料,如橡胶、海绵等,减小扇形挡板与固定块接触时的冲击力,增加固定块和扇形挡板的使用寿命。

30、优选的,一种3-三氟甲基-4-硝基苯酚重结晶离心工艺,包括:

31、s1:重结晶人员接到水洗料后,每桶水洗料立即加定量的甲醇用木棍搅拌5分钟,再放入盐水箱进行冷却结晶,每隔一小时搅拌一次,待物料析出90%以上或温度达0至-2℃左右就可以进行离心工艺;

32、s2:离心人员打开离心机上盖,将滤布摆放到离心机上慢速转动使滤布紧贴旋转股上,然后将定量的结晶物料倒入离心机旋转股内,封闭单元此时将扇形卸料孔封闭起来,一次母液会穿过滤布和旋转股从底座的排水管排出,离心人员关闭上盖,然后启动电机,电机会通过齿轮一驱动齿圈一快速转动设定时间,在此过程中粉碎单元会将结晶物料均匀粉碎,之后电机会通过齿轮一带动齿圈一慢速转动设定时间,在此过程中摊放单元会将粉碎好的结晶物料在旋转股内摊放均匀;

33、s3:电机运行设定时间后自动关闭,离心人员启动动力单元,动力单元带动旋转股旋转,旋转股内的物料在离心力的作用下堆积附着在旋转股的侧壁上,一次母液与结晶物料在离心力的作用下分离,封闭单元在离心力的作用下打开扇形卸料孔;

34、s4:离心2-硝基-5氟时任意杂质峰小于0.2%,经检验达不到标准时使用少量甲醇淋洗,直至合格为止,淋洗时分离的母液为淋洗母液,当离心2-硝基-5氟时任意杂质峰后,离心人员启动刮板单元,此时旋转股低速旋转,刮板将离心物料从旋转股侧壁上刮下,离心料从扇形卸料孔进入底座的卸料口;

35、s5:结晶物料离心完全后,离心人员关闭动力单元,然后将一次母液、淋洗母液和离心物料分别用容器装好。

36、与现有技术相比,本发明的有益效果为:

37、1、3-三氟甲基-4-硝基苯酚离心时需要将结晶物料粉碎均匀,然后将粉碎好的物料均匀摊放在旋转股内,以此使得离心机可以平稳旋转。因此本发明在上盖安装粉碎单元,当离心人员将结晶物料倒入离心机内后,粉碎单元可以自动将结晶物料进行粉碎,提高3-三氟甲基-4-硝基苯酚重结晶离心工艺的自动化和集成化程度,同时减少粉碎步骤和调试离心机所需的时间,降低了人工摊放结晶物料的难度,提高了3-三氟甲基-4-硝基苯酚重结晶离心工艺的生产效率。

38、2、摊放单元可以在满足开关上盖时不与旋转股发生碰撞干涉的前提下,在齿圈一低速旋转时将粉碎单元粉碎好的结晶物料均匀的摊放在旋转股内。相比于现有的通过人工旋转木棍来摊放结晶物料需要进行多次调整,摊放单元可以快速将粉碎好的结晶物料摊放均匀,使得离心机可平稳旋转,以此减少了摊放物料步骤的时间,进一步提升了3-三氟甲基-4-硝基苯酚重结晶离心工艺的生产效率。

39、3、通过在卸料孔处安装封闭单元,封闭单元在旋转股静止的状态下会将卸料孔封闭起来,在旋转股旋转时可以根据旋转股的转速大小自动打开卸料孔,以此防止粉碎单元粉碎结晶物料时,结晶物料因溅射导致部分结晶物料未进行离心就从卸料孔离开,影响离心工艺的离心率和离心效果,同时却不会影响离心机卸料。

- 还没有人留言评论。精彩留言会获得点赞!