一种微细粒铜钼混合精矿强化回收钼的工业生产方法与流程

本发明属于铜钼矿浮选,具体的说,涉及一种微细粒铜钼混合精矿强化回收钼的工业生产方法。

背景技术:

1、钼的克拉克值为1.1×10-4%,因其具有高强度、高熔点、耐腐蚀、耐磨研等优点,被广泛应用于化工、电子技术、医药和农业等领域。云南某斑岩型铜矿铜钼混合精矿采用“一粗-一扫-四精”的铜钼分离浮选生产工艺,现阶段,铜钼分离入选的混合精矿微细粒级(-15μm)含量>40%,导致现场铜钼分离难度大,技术指标较差,据生产统计,现场铜钼分离段钼回收率长期平均在70%左右,尾矿中钼品位≥0.13%。

2、细粒级钼的回收一直是行业内的难题,因细粒级别的钼矿比表面大,易与其他矿粒发生团聚,导致浮选选择性变差,分离难度加大,浮选回收率低。在目前的铜钼分离生产应用中,对于细粒级的入选混合精矿,为了达到较好的铜钼分离效果,应用较多的是对入选混合精矿进行预先分级,除去细粒级部分,将分级所得沉砂进行分选。

技术实现思路

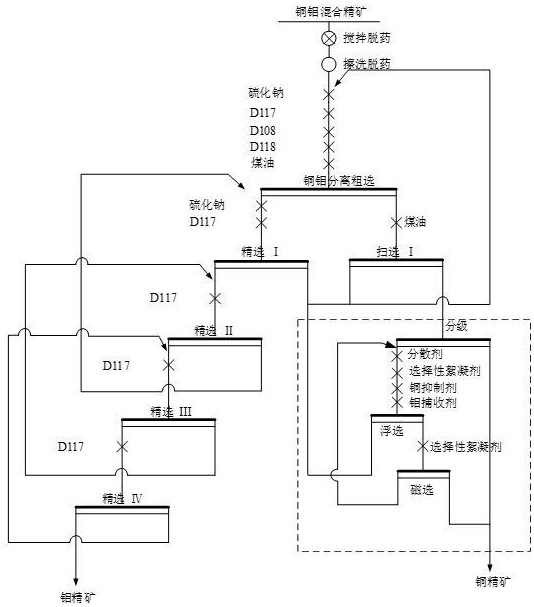

1、针对背景技术中存在的问题,发明人经过实验研究发现,当前铜钼混合精矿中,钼在细粒级中的占比较大,通过水析发现,尾矿中-30μm含量≥65%,且钼金属分布率达71%以上。针对此问题,本发明提供了一种微细粒铜钼混合精矿强化回收钼的工业生产方法。通过先将铜钼混合精矿进行粒度分级、对细粒矿浆中的铜絮凝以及烃油与三硫代碳酸盐合用捕收剂的使用,大大降低了微细粒级矿物对铜钼分离和回收的影响,并使微细粒级中的钼金属得到有效回收,提高了铜钼分离率和收率,最终所得铜精矿含钼低至0.05%以下,达到强化回收微细粒级铜钼混合精矿中钼金属的目的。

2、为实现上述目的,本发明是通过如下技术方案实现的:

3、所述的微细粒铜钼混合精矿强化回收钼的工业生产方法,主要技术特征在于:

4、将扫选尾矿进行粒度分级处理,得到粗粒级高铜沉砂和含钼较高的微细粒级矿浆;对微细粒级矿浆进行铜絮凝;用烃油类与三硫代碳酸盐作为捕收剂对微细粒级矿浆中钼捕收,提高钼回收率。

5、进一步的,所述的扫选尾矿是指采用“一次浮选柱粗选四次浮选柱精选及一次威姆科浮选机扫选”的铜钼分离浮选生产工艺的扫选尾矿。

6、进一步的,所述的粒度分级处理是指用旋流器对扫选尾矿进行分级,粗粒级高铜沉砂从旋流器底部出料,微细粒级矿浆从旋流器顶部溢流出料。

7、进一步的,对微细粒级矿浆采用如下步骤浮选:

8、(1)向微细粒级矿浆中依次加入分散剂、选择性絮凝剂、铜抑制剂及钼捕收剂搅拌调浆;

9、(2)用浮选机对步骤(1)充分搅拌后的微细粒级矿浆进行浮选,得浮选精矿和浮选尾矿;

10、(3)步骤(2)所得的浮选精矿与精选一尾矿合并返回粗选,步骤(2)所得的浮选尾矿加入选择性絮凝剂充分搅拌后利用脉动高梯度磁选机进行磁选分离;

11、(4)磁选尾矿返回步骤(1),磁选精矿并入高铜沉砂作为铜精矿回收。

12、进一步的,步骤(1)所述的分散剂为三聚磷酸钠、六偏磷酸钠中的至少一种。

13、进一步的,步骤(1)和(3)所述的选择性絮凝剂为聚丙烯酰胺、羟丙基纤维素黄原酸酯、聚丙烯酰胺-乙二醛双羟基缩苯胺中的至少一种。

14、进一步的,步骤(1)所述的铜抑制剂为硫化钠和2-亚氨基四氢噻唑酮-4组合物。

15、进一步的,步骤(1)所述的钼捕收剂为烃油和三硫代碳酸盐混合物。

16、进一步的,所述的铜抑制剂硫化钠和2-亚氨基四氢噻唑酮-4的质量量比为1.8-4:1,总用量为3000~5000g/t混合精矿。

17、进一步的,钼捕收剂总用量为60~90g/t混合精矿。

18、本发明的有益效果:

19、本发明根据铜钼混合精矿“一粗-一扫-四精”浮选生产工艺所得扫选尾矿的特点,对扫选尾矿经旋流分级,预先抛出大量粗粒级高铜沉砂,得到含钼较高的微细粒级溢流,减少了后续分离浮选的入选矿浆量,减少了浮选药剂消耗。

20、本发明通过高效选择性絮凝剂将微细粒溢流中的铜絮凝,通过高效选择性絮凝剂增大铜矿物的表观粒径,通过高梯度磁选将铜选出。再通过高效铜抑制剂2-亚氨基四氢噻唑酮-4配合硫化钠使用,大幅降低硫化钠的用量,简化了分离流程,达到高效分选、环境友好的效果。

21、本发明通过烃油类与三硫代碳酸盐合用作为捕收剂,强化对微细粒级钼的捕收,提高钼的回收率。

22、本发明的最终铜精矿含钼降低至0.05%以下,使微细粒级中的钼金属得到有效回收,提高了铜钼分离效率和钼回收率,达到强化回收微细粒级铜钼混合精矿中钼金属的目的。

技术特征:

1.一种微细粒铜钼混合精矿强化回收钼的工业生产方法,其特征在于,

2.根据权利要求1所述的微细粒铜钼混合精矿强化回收钼的工业生产方法,其特征在于,所述的扫选尾矿是指采用“一次浮选柱粗选四次浮选柱精选及一次威姆科浮选机扫选”的铜钼分离浮选生产工艺的扫选尾矿。

3.根据权利要求2所述的微细粒铜钼混合精矿强化回收钼的工业生产方法,其特征在于,所述的粒度分级处理是指用水力旋流器对扫选尾矿进行分级,粗粒级高铜沉砂从旋流器底部出料,微细粒级矿浆从旋流器顶部溢流出料。

4.根据权利要求3所述的微细粒铜钼混合精矿强化回收钼的工业生产方法,其特征在于,对微细粒级矿浆采用如下步骤浮选:

5.根据权利要求4所述的微细粒铜钼混合精矿强化回收钼的工业生产方法,其特征在于,步骤(1)所述的分散剂为三聚磷酸钠、六偏磷酸钠中的至少一种。

6.根据权利要求4所述的微细粒铜钼混合精矿强化回收钼的工业生产方法,其特征在于,步骤(1)和(3)所述的选择性絮凝剂为聚丙烯酰胺、羟丙基纤维素黄原酸酯、聚丙烯酰胺-乙二醛双羟基缩苯胺中的至少一种。

7.根据权利要求4所述的微细粒铜钼混合精矿强化回收钼的工业生产方法,其特征在于,步骤(1)所述的铜抑制剂为硫化钠和2-亚氨基四氢噻唑酮-4。

8.根据权利要求4至7任一项所述的微细粒铜钼混合精矿强化回收钼的工业生产方法,其特征在于,步骤(1)所述的钼捕收剂为烃油类和三硫代碳酸盐混合物,总用量为60~90g/t混合精矿。

9.根据权利要求7所述的微细粒铜钼混合精矿强化回收钼的工业生产方法,其特征在于,所述的铜抑制剂硫化钠和2-亚氨基四氢噻唑酮-4的质量比为1.8-4:1,总用量为3000~5000g/t混合精矿。

技术总结

本发明涉及一种微细粒铜钼混合精矿强化回收钼的工业生产方法,属于铜钼矿浮选技术领域,本发明以采用“一粗‑一扫‑四精”工艺处理的含微细粒级矿较高的铜钼混合精矿所得的扫选尾矿为处理对象,根据扫选尾矿的特点,先对扫选尾矿进行分级,然后对分级后所得的微细粒级矿浆通过:(1)加入分散剂、选择性絮凝剂、铜抑制剂及钼捕收剂浮选;(2)浮选精矿返回粗选,浮选尾矿加入选择性絮凝剂后用脉动高梯度磁选机磁选分离;(3)磁选尾矿返回步骤(1),磁选精矿并入高铜沉砂作为铜精矿回收的处理工艺,降低了微细粒级矿物对铜钼分离和回收的影响,使微细粒级中的钼金属得到有效回收,提高了铜钼分离率和钼回收率,所得铜精矿含钼低至0.05%以下。

技术研发人员:冯兴隆,杨若瑜,梁泽跃,吕向文,章旭福,肖有明,姜美光

受保护的技术使用者:云南迪庆有色金属有限责任公司

技术研发日:

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!