一种直流电机壳体的表面质量检测方法与流程

本发明属于电机制造,尤其涉及一种直流电机壳体的表面质量检测方法。

背景技术:

1、直流电机是指能将直流电能转换成机械能或将机械能转换成直流电能的旋转电机,能够实现直流电能和机械能互相转换的电机。

2、在直流电机壳体的制造过程中,会存在一些不合格产品,如壳体表面存在凹坑、鼓包、裂痕等表面质量缺陷,在出厂前需要对直流电机壳体进行辨别。

3、由于人的视觉差异或者其它人为因素等原因,人工辨别会存在误判、漏检等现象,且劳动强度大、效率低,严重影响了良品率;有些厂家则采用检测装置配合人工进行检测,将直流电机壳体放在检测台上,对每一个直流电机壳体进行先固定、后检测、再取下的操作,操作繁琐,工作效率低,人工劳动强度大,费时费力。

技术实现思路

1、本发明目的在于解决现有技术中存在的上述技术问题,提供一种直流电机壳体的表面质量检测方法,操作简单,逐步有序,自动高效,省力便捷,对直流电机壳体进行逐个排查,前后互不影响,不易出错,保证了良品率。

2、为了解决上述技术问题,本发明采用如下技术方案:

3、一种直流电机壳体的表面质量检测方法,其特征在于包括如下步骤:

4、(a)装料:将待检测的直流电机壳体逐个放入到检测装置的堆料斗内,直流电机壳体在竖直方向上依次堆叠在堆料斗内,第一个直流电机壳体落在支撑平台上,支撑平台上的挡板阻挡第一个直流电机壳体向前滚动;

5、(b)送料:

6、①控制主机控制第一行程气缸伸展,第一行程气缸带动推料板前推,将第一个直流电机壳体前推,使直流电机壳体撞倒挡板后继续前进,然后从支撑平台上的落料槽落入检测框内;

7、在推料板的前进过程中,推料板上的横托板托住堆料斗内的第二个直流电机壳体;

8、②控制主机控制第一行程气缸向后回缩,带动推料板回退恢复至初始位置,挡板在扭簧的回弹力作用下恢复至初始位置,横托板与第二个直流电机壳体分离,第二个直流电机壳体落在支撑平台上,挡板阻挡该直流电机壳体向前滚动;

9、(c)检测:

10、①在检测框内,控制主机控制第一图像采集器启动,第一图像采集器采集直流电机壳体的外观图像,将采集的外观图像发送给控制主机,控制主机将接收到的外观图像与预先存储的标准图像进行对比,根据对比结果对直流电机壳体的质量类型进行记录;

11、②检测结束后,控制主机控制第二行程气缸向下回缩,第二行程气缸带动支撑板向下转动,直流电机壳体从倾斜的支撑板滚至第一u型导料台上,由第一u型导料台排出;

12、控制主机控制第二行程气缸向上伸展,带动支撑板向上转动恢复至初始位置,使支撑板将检测框的下开口封闭;

13、③待控制主机接收到下一次检测指令,对下一个直流电机壳体进行检测。

14、进一步,在步骤(c)的检测过程中,若获取的外观图像与标准图像一致,控制主机将该直流电机壳体记录为合格品,之后落在第一u型导料台上的直流电机壳体从第一u型导料台的出口排出,由合格品输送线接收并输送至装配工序;若获取的外观图像与标准图像不一致,控制主机将该直流电机壳体记录为不合格品,并控制第三行程气缸伸展,第三行程气缸带动导料板向第二开口方向转动,使导料板挡住第一u型导料台的出口,之后落在第一u型导料台上的直流电机壳体受到导料板的阻挡,向第二开口方向滑动,落在第二u型导料台上,最后从第二u型导料台的出口排出,由不合格品输送线接收并输送至修整工序。

15、进一步,步骤(b)中支撑板上设有压力传感器,控制主机电性连接压力传感器;当直流电机壳体落在支撑板上时,压力传感器感应到压力,发送电信号给控制主机,控制主机控制第一行程气缸向后回缩、控制第一图像采集器启动;当直流电机壳体离开支撑板时,压力传感器未感应到压力,发送电信号给控制主机,控制主机控制第二行程气缸向上伸展,自动化程度高,高效便捷,控制精准,不易出错。

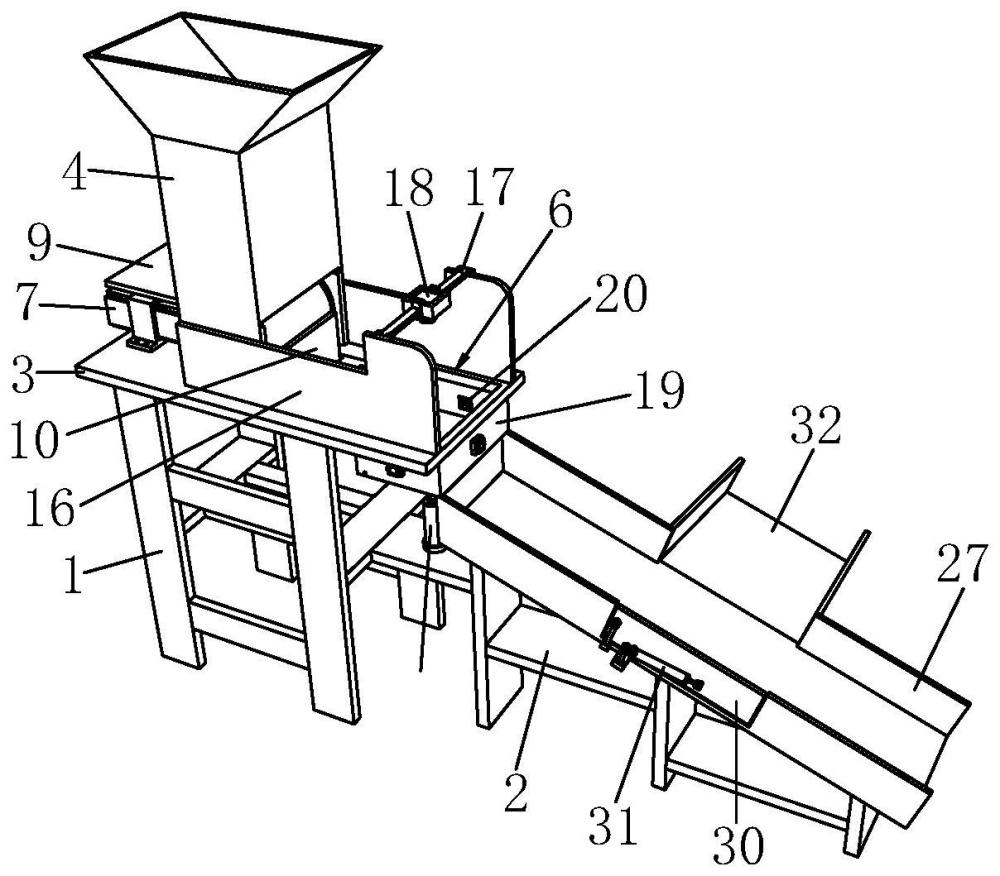

16、进一步,步骤(a)中检测装置包括第一支架、第二支架和控制主机,第一支架上设有支撑平台,支撑平台上设有堆料斗、固定通槽、落料槽和第一行程气缸,堆料斗的底部两侧均设有开口,第一行程气缸的输出端连接有推料板,推料板上设有横托板,固定通槽内转动连接有挡板,挡板与固定通槽的内壁之间连接有扭簧;落料槽的下方设有检测框,检测框的内壁上设有第一图像采集器,检测框内转动连接有支撑板,第一支架上设有第二行程气缸,第二行程气缸的输出端连接支撑板的底部;第二支架上倾斜设置有第一u型导料台,u型导料台的两侧分别设有第一开口和第二开口,第一开口内转动连接有导料板,第一u型导料台与导料板之间转动连接有第三行程气缸,第二开口外设有第二u型导料台;控制主机电性连接第一行程气缸、第二行程气缸、第三行程气缸、第一图像采集器。

17、进一步,固定通槽内设有定位板,挡板在固定通槽内向下转动时受到定位板的阻挡,限制了挡板向下转动的幅度,避免挡板过度转动而导致扭簧易损坏或无法自由回弹。

18、进一步,堆料斗的两侧均设有防护板,防护板起到防护作用,防止直流电机壳体在前进过程中跑偏,能够顺利落入落料槽;防护板之间设有第二图像采集器,第二图像采集器位于落料槽的上方,控制主机电性连接第二图像采集器。第二图像采集器配合周向分布的第一图像采集器使用,实现多维度获取直流电机壳体的外观图像,相较于单一视角获取的外观图像,检测更加全面,提高了结果的可靠性,避免复检带来的不便。

19、进一步,横托板的两侧均设有滑块,堆料斗的内壁上设有与开口相通的滑槽,滑槽与滑块相对应,一方面提高了横托板运动时的平稳性,使推料板施加在直流电机壳体上的推力更加可靠,另一方面使堆料斗能够给予横托板支撑,提高了横托板的承载能力,不易被直流电机壳体压坏,经久耐用。

20、本发明由于采用了上述技术方案,具有以下有益效果:

21、在堆料斗中,上方的直流电机壳体给予下方的直流电机壳体压力,使下方的直流电机壳体产生向前滚动的趋势,通过挡板阻挡最下方的直流电机壳体前进,整个直流电机壳体堆不会松动,堆叠稳定,简单方便,装料一次完成,避免分次装料带来的不便。

22、送料时,第一行程气缸带动推料板前推,将第一个直流电机壳体前推,使直流电机壳体撞倒挡板后继续前进,在推料板的前进过程中,横托板托住堆料斗内的第二个直流电机壳体,第二个直流电机壳体不会落在支撑平台上,实现逐个送料,降低了人工劳动强度,后一个直流电机壳体与前一个直流电机壳体互不影响,便于管理;当推料板回退恢复至初始位置时,挡板在扭簧的回弹力作用下恢复至初始位置,对下一个直流电机壳体进行阻挡,无需设置单独的动力源控制挡板转动,降低了控制难度,节省了设备成本。

23、检测时,第二图像采集器配合周向分布的第一图像采集器使用,实现多维度获取直流电机壳体的外观图像,相较于单一视角获取的外观图像,检测更加全面,提高了检测结果的可靠性,避免复检带来的不便。检测结束后,将不合格品和合格品进行分类,并送至不同的生产工序,降低了人工劳动强度,高效便捷,各个清晰分明,便于管理,不易出错,提高了良品率,自动化程度高,高效便捷。

- 还没有人留言评论。精彩留言会获得点赞!