一种一体化油泥干馏热解净化装置的制作方法

1.本实用新型涉及油泥裂解技术领域,具体涉及一种一体化油泥干馏热解净化装置。

背景技术:

2.当今世界经济的快速发展,对石油的需求日益增加,油田每年需要打许多油气井,使用油基泥浆钻井时,产生大量的油泥(油基钻屑),炼油厂也在不断的扩建与增大负荷。在石油勘探、开采、炼制、清罐、储运过程中,由于各种原因,大量原油或油品与土壤、水或其他杂质形成含油污泥或污水。这些油泥体积庞大,不仅含有石油资源,而且属于高度危险污染物,对环境会造成极大危害。因此从经济环保的角度出发,油泥的无害化处理显得十分必要。

3.裂解技术是一种有效的油泥处理方法,是当今普遍使用于油泥无害化处理的一种新型的技术方法,能有效的回收油泥里的石油资源,而且还不容易产生二次污染物,从而实现了油泥的资源化以及废弃物的循环利用。

4.但现有的裂解净化设备一般体积较为庞大,不适合在撬装平台上使用,因此急需研发一种适合于撬装平台使用的裂解净化装置。

技术实现要素:

5.针对上述问题,本实用新型提供一种一体化油泥干馏热解净化装置,具有高效、环保、节能的优点。

6.本实用新型采用下述的技术方案:

7.一种一体化油泥干馏热解净化装置,包括还原炉和净化炉,所述还原炉内设有传送带,所述传送带的下方设有烟道,所述烟道和传送带之间设有加热装置,烟道内的高温烟气和加热装置加热还原炉内的油泥,使其裂解;

8.所述还原炉左侧设有还原炉卸料口,净化炉左侧设有上料装置,右侧设有卸料口,净化后的渣料在净化炉的作用下被推送到卸料口处排出到外界;

9.所述还原炉的上方设有加料口和气体管道,所述气体管道与净化炉内部连通,还原炉内裂解的气体经冷凝后在净化炉内点燃,达到节能减排的作用。

10.优选的,所述加热装置包括电加热管和燃气加热管,用于加热还原炉内的油泥。

11.优选的,所述加热装置包括电加热管或燃气加热管,用于加热还原炉内的油泥。

12.优选的,所述燃气加热管为中空的u形管,u形管的弧形段设有支撑柱,支撑柱将燃气加热管固定在还原炉内。

13.优选的,所述加料口的下端设有隔板,可有效减少裂解后的烟气从加料口排出。

14.优选的,所述体管道与还原炉之间设有过滤网,减少裂解后烟气中烟尘进入净化炉中。

15.优选的,所述净化炉为内螺旋输送机。

16.优选的,所述净化炉内的气体管道上设有炉头。

17.优选的,所述炉头上设有空气管并与外界连通。

18.优选的,所述还原炉卸料口设有螺旋输送机,将还原炉内热解后的油泥输送到上料装置上。

19.本实用新型的有益效果是:

20.本实用新型集成化程度高、体积较小,可撬装化,可以在平台上使用,且存在能耗低、环保、处理成本低等优点。

附图说明

21.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本实用新型的一些实施例,而非对本实用新型的限制。

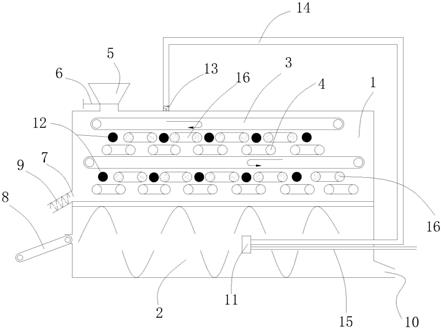

22.图1为本实用新型的结构示意图;

23.图2为本实用新型烟道的结构示意图;

24.图3为本实用新型燃气加热管的结构示意图。

25.图中所示

26.1—还原炉,2—净化炉,3—传送带,4—烟道,5—加料口,6—隔板,7—还原炉卸料口,8—上料装置,9—螺旋输送机,10—出料口,11—炉头,12—电加热管;13—过滤网,14—气体管道,15—空气管,16—燃气加热管,161—支撑柱。

具体实施方式

27.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

29.下面结合附图和实施例对本实用新型进一步说明。

30.如图1至图3所示,一种一体化油泥干馏热解净化装置,包括还原炉1和净化炉2,所述还原炉1内设有传送带3,所述传送带3的传送轮通过轴承与还原炉1的内壁相连,传送带3的数量可以是多根,数量越多,传送带3上的油泥在还原炉1内传送的时间越久,裂解就越充分;

31.相邻两根传送带3的传送方向相反,使油泥在还原炉1内往复运动,延长油泥在还原炉1内的裂解时间。

32.所述传送带3的下方设有烟道4,所述烟道4弯曲设置在还原炉1内,烟道4与外部撬

装平台上的烟气管路相连,烟道4内通入高温烟气,从而加热传送带3上的油泥,使其裂解。

33.所述传送带3与烟道4之间设置有加热装置,所述加热装置包括并列设置的电加热管12和燃气加热管16,或者其中的一种;电加热管12和燃气加热管16并列交叉固定在还原炉1上,在烟道4内未通入高温烟气时,电加热管12和燃气加热管16对传送带上的油泥加热;

34.所述燃气加热管16为中空的u形管,u形管的弧形段上设有支撑柱161,支撑柱161和远离支撑柱161的一端均固定在还原炉1上,从而使加热管16固定在还原炉内。

35.燃气加热管16内的一端设有炉头,炉头上连接有燃气管路和空气管,炉头旁设有电子点火器,空气和燃气在燃气加热管16内混合点燃后燃烧,燃烧后的烟气从燃气加热管16的另一端排出,从而实现加热工作。

36.所述还原炉1的左侧设有还原炉卸料口7,所述还原炉卸料口7外接有螺旋输送机9,所述螺旋输送机9将还原炉内热解后的油泥输送到上料装置8上。

37.所述上料装置8为传送带或螺旋输送机,将热解后的油泥送入净化炉2内净化。

38.净化炉2为内螺旋输送机(螺旋状的叶片焊接在转动的圆筒壁上,物料沿筒壁向前输送),其右端设有卸料口10,净化后的渣料在内螺旋输送机的转动的筒壁的作用下被推送到卸料口10处排出到外界;

39.所述还原炉1的上方设有加料口5和气体管道14,所述加料口5的下端设有隔板6,当完成加料工作后,使用隔板6封闭加料口,可有效阻止裂解后的烟气从加料口5排出,避免造成环境污染;

40.所述气体管道14与净化炉2内部连通,气体管道14的末端设有炉头11,炉头11的上连接有空气管15并与外界连通,空气管15上设有阀门,还原炉1内裂解的有机气体通过炉头11在净化炉2内点燃,在达到节能减排的同时,加热净化炉2内的油泥,使其充分裂解和净化。

41.所述气体管道14与还原炉1之间设有过滤网13,减少裂解后烟气中的烟尘进入净化炉2中。

42.所述传送带3上涂覆有耐高温不粘覆涂料,如氮化铬等,有效减少油泥黏附在传送带3上。

43.本实用结构集成度较高,体积较小,可撬装,方便安装在平台上使用。

44.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1