一种用于气化炉工艺烧嘴的冷却水系统的制作方法

1.本实用新型涉及工艺烧嘴冷却设备以及co在线分析检测技术领域,具体涉及一种用于气化炉工艺烧嘴的冷却水系统。

背景技术:

2.我国是一个多煤少油的国家,煤炭同时也是我国主要化石能源之一。近年来以壳牌炉、德士古炉、晋华炉、四喷嘴水煤浆炉为代表的现代煤化工气化炉在国内得到广泛推广应用,取得了显著的经济效益。

3.工艺烧嘴是气化炉的重要设备。它的主要功能是将氧气与煤浆充分混合、高速喷入燃烧室进行燃烧。烧嘴头部具有冷却装置,以保持烧嘴在高温条件下不被烧坏。

4.在正常运行期间,烧嘴头部煤浆通道出口处的磨损是不可避免的,烧嘴一般可使用70天左右。由于设备材料、制造工艺、运输过程、安装过程及操作原因等因素的影响,将会导致工艺烧嘴的头部出现泄漏,导致工艺烧嘴无法保证安装固定周期进行运行;而工艺烧嘴头部的泄漏容易引发安全问题。因此,气化炉在运行周期中需要对烧嘴冷却冷却水回水中进行有效取样,并准确分析样气中的co含量,用以准确判断工艺烧嘴是否存在泄漏,进而确保气化炉运行周期内的安全性。

5.然而,现有技术中都是通过对烧嘴冷却水回水设置分离器并进行取样,用以对样气中的co含量进行手动和在线检测。传统设计上,在线分析的取样位置处于冷却水回流虹吸引起的负压区域,这将导致在线分析无法取到真实的实时样品,进而使得分析结果无法真实反映烧嘴的实际运行状态,不能及时的掌握烧嘴的运行状态,不能及时发现烧嘴前期微量泄漏问题、未能及时采取防范措施,烧嘴在不可控状态下继续运行会引发气化炉联锁跳车、严重时甚至引发安全事故。

技术实现要素:

6.为解决上述问题,本实用新型的目的在于提供一种用于气化炉工艺烧嘴的冷却水系统,该系统通过在烧嘴冷却水回水分离器出水管线上增加防虹吸装置,并使其最高点与大气连通;并保持分离器的顶部放空;消除了烧嘴冷却水回流分离器内的负压,保证在线分析设备取样的有效性,准确掌控烧嘴的运行情况,提高了设备运行的安全性和稳定性。

7.为实现上述目的,本实用新型的技术方案如下。

8.一种用于气化炉工艺烧嘴的冷却水系统,包括工艺烧嘴和循环冷却系统,所述工艺烧嘴的头部设有冷却部,所述冷却部的入水口和出水口均与所述循环冷却系统连通;

9.还包括:在线分析设备,用于在线检测分析co含量;

10.其中,所述循环冷却系统包括烧嘴冷却水回水分离器和防虹吸装置;

11.所述冷却部的出水管线与所述烧嘴冷却水回水分离器的入水口连通;所述烧嘴冷却水回水分离器上设置有取样管线,所述在线分析设备与所述取样管线连通;

12.所述烧嘴冷却水回水分离器的出水管线与所述防虹吸装置连通;所述防虹吸装置

的顶部具有一最高点,所述防虹吸装置的最高点与外部大气连通。

13.进一步,所述防虹吸装置包括倒u型管线和放空管线;

14.所述倒u型管线的入水口与所述烧嘴冷却水回水分离器的出水口连通;

15.所述放空管线设置于所述倒u型管线的最高点上,且所述放空管线的一端延伸至与外部大气连通。

16.更进一步,所述放空管线通过放空接口与所述倒u型管线的最高点连通。

17.更进一步,所述倒u型管线的最高点的高度高于所述烧嘴冷却水回水分离器的入水口和出水口的高度。

18.进一步,所述烧嘴冷却水回水分离器的一侧设置有氮气管线,用于向所述烧嘴冷却水回水分离器内提供氮气,并保持微正压;所述氮气管线上设置有氮气控制阀。

19.进一步,所述在线分析设备通过微型真空泵与所述取样管线连通;且所述取样管线的顶部与外部大气连通。

20.进一步,所述冷却部包括冷却水盘管,所述冷却水盘管盘绕设置于所述工艺烧嘴的头部上,且与所述工艺烧嘴的头部紧密相接;所述冷却水盘管的出水口与所述烧嘴冷却水回水分离器的入水口连通。

21.更进一步,所述循环冷却系统还包括烧嘴冷却水槽、烧嘴冷却水泵和烧嘴冷却水换热器,且依次通过管线连通;

22.其中,所述烧嘴冷却水槽的入水口通过管线与所述防虹吸装置的出水口连通;所述烧嘴冷却水换热器的出水口通过管线与所述冷却水盘管的入水口连通。

23.本实用新型的有益效果:

24.1、本实用新型通过在烧嘴冷却水回水分离器出水管线上增加防虹吸装置,并使其最高点与大气连通;并保持分离器的顶部放空;消除了烧嘴冷却水回流分离器内的负压,保证在线分析设备取样的有效性,准确掌控烧嘴的运行情况,提高了设备运行的安全性和稳定性。

25.2、该系统通过在分离器的出水管线上增加防虹吸装置,防虹吸装置由倒u型管线和高点放空管线组成,倒u型管线的最高点超过分离器的入水口和出水口的高度。并且在倒u型管线的最高点增加接口,与大气进行连通,并引至安全地点进行放空。由此可消除管线虹吸现象对在线分析的干扰,保证了在线分析取样的准确性。

26.3、该系统通过在线分析取样口增加微型真空泵,辅助进行取样,将样气送入在线分析设备内进行在线检测co含量。另外,气化炉运行后打开烧嘴冷却水回水分离器管线的氮气管线阀门,并调整流量,保持分离器顶部放空和保持分离器内微正压。由此可进一步保证在线分析取样的准确性。

附图说明

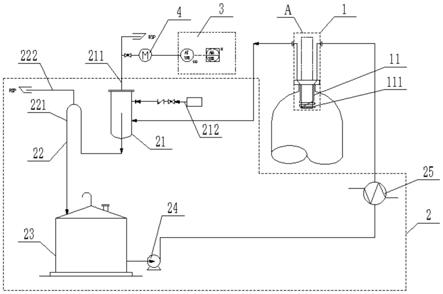

27.图1为本实用新型实施例的用于气化炉工艺烧嘴的冷却水系统的示意图。

28.图2为循环冷却系统中烧嘴冷却水回水分离器和防虹吸装置的示意图。

29.图3为图1中a部分的结构示意图。

30.图中:1、工艺烧嘴;11、冷却部;111、冷却水盘管;2、循环冷却系统;21、烧嘴冷却水回水分离器;211、取样管线;212、氮气管线;22、防虹吸装置;221、倒u型管线;222、放空管

线;23、烧嘴冷却水槽;24、烧嘴冷却水泵;25、烧嘴冷却水换热器;3、在线分析设备;4、微型真空泵;

具体实施方式

31.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

32.基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.请参阅图1,为本实用新型实施例所提供的一种用于气化炉工艺烧嘴的冷却水系统的结构示意图。该系统包括工艺烧嘴1、循环冷却系统2和在线分析设备3。

34.请参阅图1和图3,工艺烧嘴1的头部设有冷却部11,冷却部11的入水口和出水口均与循环冷却系统2连通。具体地,冷却部11包括冷却水盘管111,冷却水盘管111盘绕设置于工艺烧嘴1的头部上,且与工艺烧嘴1的头部紧密相接;冷却水盘管111的出水口与烧嘴冷却水回水分离器21的入水口连通。本实施方式中,通过循环冷却系统与冷却水盘管连通,用以保护烧嘴,防止温度过高造成损坏。

35.在线分析设备3主要用于在线检测分析co含量。具体地,在线分析设备3通过微型真空泵4与取样管线211连通;且取样管线211的顶部与外部大气连通。本实施方式中,在烧嘴冷却水回水分离器的放空管线处安装在线分析仪表,用于检测烧嘴冷却水回水中的co,由此可为工艺提供判断数据。

36.请参阅图1至图2,循环冷却系统2包括烧嘴冷却水回水分离器21和防虹吸装置22。其中,冷却部11的出水管线与烧嘴冷却水回水分离器21的入水口连通;烧嘴冷却水回水分离器21上设置有取样管线211,在线分析设备3与取样管线211连通。烧嘴冷却水回水分离器21的出水管线与防虹吸装置22连通;防虹吸装置22的顶部具有一最高点,防虹吸装置22的最高点与外部大气连通。

37.为了保证在线分析取样的准确性,防虹吸装置22包括倒u型管线221和放空管线222;倒u型管线221的入水口与烧嘴冷却水回水分离器21的出水口连通;放空管线222设置于倒u型管线221的最高点上,且放空管线222的一端延伸至与外部大气连通。当然,放空管线222通过放空接口与倒u型管线221的最高点连通。倒u型管线221的最高点的高度高于烧嘴冷却水回水分离器21的入水口和出水口的高度。如此,可消除烧嘴冷却水回流分离器内的负压,保证在线分析设备取样的有效性。

38.请再次参阅图1和图2,烧嘴冷却水回水分离器21的一侧设置有氮气管线212,用于向烧嘴冷却水回水分离器21内提供氮气,并保持微正压;氮气管线212上设置有氮气控制阀。由此可进一步保证在线分析取样的准确性。

39.请再次参阅图1,循环冷却系统2包括烧嘴冷却水回水分离器21、防虹吸装置22、烧嘴冷却水槽23、烧嘴冷却水泵24和烧嘴冷却水换热器25,且依次通过管线连通;其中,烧嘴冷却水槽23的入水口通过管线与防虹吸装置22的出水口连通;烧嘴冷却水换热器25的出水口通过管线与冷却水盘管111的入水口连通。

40.本实施方式中,冷却水在该系统中循环使用。系统中的热量由循环水通过烧嘴冷

却水换热器25移出。正常生产时,烧嘴冷却水槽23内储存有高液位的冷却水,冷却水经烧嘴冷却水泵24加压至1.4mpa后,通过烧嘴冷却水换热器25进行换热制冷,并由49℃冷却至43℃,然后进入工艺烧嘴1的冷却水盘管111,出冷却水盘管111的冷却水进入烧嘴冷却水回水分离器21,出分离器的液体靠重力经过防虹吸装置22回流入烧嘴冷却水槽23。

41.本实施方式中,该循环冷却系统具有2套,且每套循环冷却系统分别向3套气化炉供应烧嘴冷却水,且2套循环冷却系统相对独立。

42.使用时,在烧嘴冷却水回水分离器出水管线上增加防虹吸装置,防虹吸装置由倒u型管线和高点放空管线组成,倒u型高点超过烧嘴冷却水回水分离器入水口和出水口高度;在倒u型最高点处增加接口与大气进行连通,并将引至安全地点进行放空。在线分析取样口增加微型真空泵,辅助进行取样,将样气送入在线分析。气化炉运行后打开烧嘴冷却水回水分离器的氮气管线阀门并调整流量,保持分离器顶部放空和保持分离器内微正压。投用氮气后,启动微型真空泵,调试好仪器。

43.综上,该系统通过在嘴冷却水回水分离器出口管线上增加防虹吸装置,结合分离器通入氮气使管线保持微正压,同时在成套设备前增加微型真空泵辅助取样。如此,可消除烧嘴冷却水回流的负压,保证在线分析仪表取样的有效性,准确掌控烧嘴的运行情况,及时的掌握烧嘴的运行状态,及时发现烧嘴前期微量泄漏问题、及时采取防范措施,防止工艺烧嘴在不可控状态下继续运行会而引发气化炉联锁跳车、甚至在严重时引发安全事故。确保系统的安全稳定运行。

44.将该系统应用于6台气化炉中,并进行了实施。实践证明,该系统的安装使得在线分析数据准确性得到显著的提高。在全年6次在线分析显示烧嘴泄漏的案例中,通过在线分析数据和手动分析数据对比,并在停炉后对烧嘴进行检查确实存在泄漏,其余20台次气化炉运行期间,在线分析数据未显示泄漏,证明在线分析数据真实反映了烧嘴的泄漏情况,准确率100%。其中1次在气化炉投用后8天内检测出烧嘴泄漏;4次在烧嘴运行后50-60天检测烧嘴泄漏;1次运行70天后出现泄漏;在线分析均准确的进行了报警警示,有效的防止了烧嘴泄漏引发的次生事故。

45.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1