一种固体颗粒进料装置的制作方法

1.本实用新型涉及煤化工固体颗粒加压气化技术领域,具体涉及一种固体颗粒进料装置。

背景技术:

2.近年来,全国大小企业对固体颗粒进料装置研究,寻找最优的进料装置,解决不连续性、堵塞、进料不稳定问题,按照固体颗粒一定粒径来适应不同原料装置。尤其煤化工企业对于流化床固体颗粒加压气化技术的供料系统高度重视,供料系统是气化炉的源头,长周期反应的制约条件,研究出多种供料系统,既有优点也有缺点,面对气化炉系统微正压系统,具有高温、高压和高气速条件下运行,对于固体颗粒供给的供料系统要求非常严格,给料时气化炉产生的高温烟气容易对进料口处形成焦化,产生一定的阻力增加进料困难,容易造成断料易引起气化炉高温回火,引发固体颗粒着火、爆炸安全问题,还有传统的供料系统如星型给料器、旋转给料器操作流程复杂,输料管线容易堵塞造成断料情况出现,疏通检修较麻烦,操作不便,影响气化炉长周期稳定运行,为了解决气化炉固体颗粒喷嘴回火和供料系统长周期运行困难,操作流程繁琐,经常断料,检修疏通困难等问题,还有用于高压装置在线加砂反应器烘炉流化,减少一套加砂系统节约成本,用于各种煤气化反应系统,目前用于各种不同粒径的固体颗粒反应系统装置,需配备不同的一套进料装置,局限拓展范围比较小,使用率不高,不能资源优化利用。

技术实现要素:

3.为了克服上述现有技术的不足,本实用新型的目的在于提供一种固体颗粒进料装置,实现了工艺流程简单,操作控制简单,便于检修疏通,有效防止气化炉回火,避免供料系统出现断料情况,实现了供料系统长周期、稳定运行,保证气化炉稳定运行,减少系统频繁波动,开停车次数减少,适应于不同粒径的固体颗粒进料装置,使用范围比较广泛,耐用率高,节约成本,经济资源化利用程度高,经济成本损耗低,实行利益最大化,广泛使用于工业固定床、流化床等技术的推广。

4.为了实现上述目的,本实用新型采用的技术方案是:

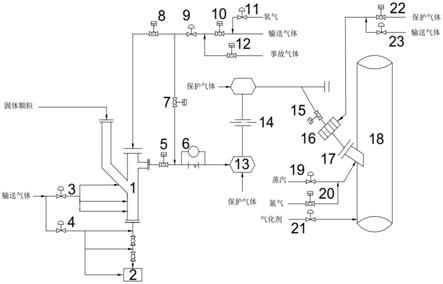

5.一种固体颗粒进料装置,包括供料系统和反应系统;

6.所述供料系统包括固体颗粒加压给料器1和供料输送气管线,所述供料输送气管线用于给固体颗粒加压给料器1和气化炉18提供气体,固体颗粒加压给料器1固体颗粒输出端通过管线连接气化炉18,所述管线上依次设置有过滤器压差6、耐磨弯头13、固体颗粒流量计 14、固体颗粒扩散器16和固体颗粒喷嘴17;

7.所述反应系统包括气化炉18,气化炉18底部设置气化剂管线。

8.所述的固体颗粒加压给料器1属于流化型给料器,底部或者锥部通入松动气体用于固体颗粒流化,所述固体颗粒加压给料器1底部与排渣装置2相连。

9.所述的固体颗粒流量计14用于在线监测固体颗粒流量的变化;所述的过滤器压差

6用来判断固体颗粒运行情况,是否出现堵塞情况;所述的固体颗粒扩散器16利用流体力学原理,加速气流的流动。

10.所述的固体颗粒喷嘴17用于插入气化炉18接受固体颗粒,与气化炉18斜插角度30-45

°

。

11.所述供料输送气管线上设置有微开流量阀调节阀9、输送气阀门 10、氧气调节阀11和事故气体阀12,所述微开流量阀调节阀9输出端的供料输送气管线分为主路线和旁路线,所述主路线通过管线与固体颗粒加压给料器1相连,管线上设置有主路线阀门8,所述旁路线通过管线与固体颗粒加压给料器1输出端管线相连,管线上设置有旁路线阀门7。

12.所述固体颗粒加压给料器1输出端与旁路线阀门7之间设置有切断阀门5。

13.所述固体颗粒加压给料器1进气口设置有流化气阀门3,所述固体颗粒加压给料器1底部设置有锥部流化气阀4。

14.所述固体颗粒扩散器16上通过管线分别连接保护气体阀22和输送气体调节阀23。

15.所述气化炉18上设置有蒸汽调节阀19和喷嘴保护氮气阀20。

16.输送气体和保护气体包含二氧化碳和氮气,事故气体包含氮气和蒸汽。

17.固体颗粒为粉煤、催化剂、活性炭、添加剂、石英砂等固体。

18.一种固体颗粒进料装置的运行方法,包括以下步骤;

19.在大型循环流化床气化炉烘炉期间,打开固体颗粒喷嘴17的保护氮气及固体颗粒输送线上的固体颗粒扩散器16保护气体,流量显示在30-50nm3/h,来保证固体颗粒喷嘴17畅通,当气化炉温度、压力都达要求时,具备投料条件;

20.先检查流程正常,固体颗粒下料具备投入状态,投入耐磨弯头13 处的输送保护气体,流量约10-20nm3/h;

21.再打通输送气阀门10,微开流量阀调节阀9给入一定流量,接着打开供料输送气管线的旁路阀7、供料线上的切断阀15,通过输送气流量调节阀9调节流量显示在280-300nm3/h;

22.接着投入固体颗粒加压给料器1的流化气,通输送气体流量调节阀3给入一定的气体微流化,启动供料系统,固体颗粒加压给料器1 从上游系统接受原料,打开输送气主路线阀门8,微开固体颗粒加压给料器锥部的输送流化气阀门4,用来建立固体颗粒流量微流化,关闭旁路线阀门7,调节固体颗粒加压给料器1的锥部流化气阀4流量在10-30nm3/h,调节给料器下降管和倾斜管的松动气阀门3流量在40-80nm3/h,待固体颗粒进入到气化炉18时开始缓慢投入气化剂,根据气化剂流量调节阀21进行小流量控制;

23.最后调整输送气流量阀9,保证输料气速在12-16m/s,输送气流量显示在300-360nm3/h,待固体颗粒流量稳定后关闭固体颗粒扩散器保护气体调节阀22,投用固体颗粒喷嘴蒸汽,打开蒸汽调节阀19,流量控制在50-80kg/h,关闭喷嘴保护氮气阀20;

24.待固体颗粒流量稳定后,打开氧气调节阀11投入破黏氧气,氧气流量按照输送气流量的10-12%(v/v)核算来配比;

25.如果固体颗粒输送线上过滤器压差6变化明显,逐渐增大,加上固体颗粒流量计14显示流量逐渐降低,供料系统可能出现架桥或者断料,打开固体颗粒扩散器16和固体颗粒喷嘴17的吹扫氮气,防气化炉回火,然后关闭破黏氧气阀门11,打开输送气旁路线阀门7,关闭输送气主路线阀门8,关闭固体颗粒加压给料器出口切断阀门5,吹扫几十秒后重新投料,

开大固体颗粒加压给料器1流化气阀门3进行松动,或者通过流化给料器1锥部排渣装置2进行处理;

26.在根据过滤器压差6和固体颗粒流量计14来判断固体颗粒流量是否恢复正常,稳定后恢复正常工艺;若吹扫多次固体颗粒流量未恢复正常,及时减氧,切断进料切断阀15,与气化炉18隔开,进行输送线的在线疏通,从六棱形弯头13检修口处外排,或者从输送线盲法兰处外排吹扫,及时疏通恢复工艺正常,输送气管线上的氮气吹扫用于输送气体中断紧急情况下,打开事故气体阀12和保护气体阀22 进行保护;

27.装置停车时,待固体颗粒耗尽时,打开各个设备口的保护气,关闭破黏氧气阀11,打开输送气旁路线阀门7,关闭主路线阀门8,吹扫完毕后切断供料系统,关闭所有阀门。

28.本实用新型的有益效果:

29.本实用新型工艺流程简单,操作控制简单;有效的防止气化炉回火;减少断料情况,检修疏通方便;经济成本低,生产效益最大化;长周期、稳定连续性运行;适应于不同粒径的固体颗粒进料装置,使用范围比较广泛,耐用率高,节约成本,经济资源化利用程度高,经济成本损耗低,实行利益最大化,广泛使用于工业固定床、流化床等技术的推广。

附图说明

30.图1是本实用新型结构示意图。

具体实施方式

31.下面结合实施例对本实用新型作进一步详细说明。

32.如图1所示,一种用于气化炉连续性给煤的方法,供料系统包括固体颗粒加压给料器1,供料输送气管线,固体颗粒流量计14,过滤器压差6,多组阀门,耐磨弯头13,dcs程序控制,固体颗粒扩散器 16,固体颗粒喷嘴17,各种气体;其中各种气体包括二氧化碳、氧气、氮气、蒸汽;这一套固体颗粒加压供料系统解决煤化工、石油化工行业固体颗粒进料困难问题。

33.反应系统包括气化炉18,气化剂管线,与供料系统输送来的固体颗粒在气化炉内进行充分的气化、燃烧、热解、催化裂解等反应。

34.固体颗粒加压给料器1包括下降管、倾斜管和提升管,通过输送松动气体3、4进行下降管和倾斜管处、锥部处固体颗粒的流化,提升管用于输送气的连接口,设备连接口有充气锥,防止固体颗粒倒窜,输送气体夹带着粉体通过固体颗粒加压给料器的出口进入到固体颗粒输送线,给料器锥部排渣装置2用于装置开车或者停车期间大物块的处理;

35.固体颗粒输送线中的固体颗粒经输送气、吹扫气、保护气一同进入到固体颗粒喷嘴17,最后进入到气化炉18中。其中固体颗粒输送线上的固体颗粒流量计14用于在线监测粉体流量,过滤器压差6判断固体颗粒进料运行情况,是否出现堵塞情况,固体颗粒扩散器16 用于增加固体颗粒的气流速度。

36.保护气体用于输送固体颗粒、松动气及保护等作用,氧气与输送气混合进入固体颗粒输送线,少量的氧气起到破黏作用,减少固体颗粒团聚;氮气用于保护气体中断紧急状态下的备用气体,用于供料系统的吹扫处理和设备管口的保护作用;蒸汽用于固体颗粒喷嘴17的降温保护,加快固体颗粒流速,防止气化炉回火作用。

37.供料输送气管线有主路线8和旁路线7,其中主路线8用于气体投料后的连续运行,另一路旁路线7用于气化炉18投料初期建立气路吹扫,打通投料流程,或者用于投料结束及输送线堵塞后管线吹扫。

38.耐磨弯头13是一种六棱形带气体吹扫口和检修口,用于连接固体颗粒输送线,保证弯头处流化,防止固体颗粒堆积压实造成断料情况。

39.固体颗粒喷嘴17用来接收供料系统的原料固体颗粒进入气化炉 18内,与气化炉斜插角度30-45

°

为宜,待固体颗粒流量稳定后投入蒸汽19,用来保护固体颗粒喷嘴17。

40.根据一种固体颗粒进料装置的结构示意图,以给固体颗粒加压气化技术的大型循环流化床气化炉投料为例,该装置系统压力为1.1

‑ꢀ

2.0mpa,温度为950-980℃,该供料系统解决了气化炉在不同压力、不同温度条件下进行气化炉投料,解决了传统模式下固定压力、固定温度操作和固定的供料系统,这个供料系统操作范围广。

41.本实用新型的工作原理:

42.在大型循环流化床气化炉烘炉期间,打开固体颗粒喷嘴17的保护氮气20及固体颗粒输送线上的固体颗粒扩散器保护气体22,流量显示在30-50nm3/h,来保证固体颗粒喷嘴17畅通,当气化炉温度、压力都达要求时,具备投料条件:

43.先检查流程正常,固体颗粒下料具备投入状态,投入耐磨弯头13 处的保护气体,流量约10-20nm3/h,

44.再打通输送气阀门10,微开流量阀调节阀9给入一定流量,接着打开供料输送气管线的旁路阀7、输煤线上的切断阀15,通过输送气流量调节阀9调节流量显示在280-300nm3/h,

45.接着投入固体颗粒加压给料器1的流化气,通过输送气体流量调节阀3给入一定的气体微流化,启动供料系统,固体颗粒加压给料器 1从上游系统接受原料,打开输送气主路线阀门8,微开固体颗粒加压给料器锥部的输送流化气阀门4,用来建议固体颗粒流量微流化,关闭旁路线阀门7,调节固体颗粒加压给料器1的锥部流化气阀4流量在10-30nm3/h,调节给料器下降管和倾斜管的松动气阀门3流量在40-80nm3/h,待固体颗粒进入到气化炉18时开始缓慢投入气化剂,根据气化剂流量调节阀21进行小流量控制,

46.最后调整输送气流量阀9,保证输煤气速在12-16m/s,输送气流量显示在300-360nm3/h,待固体颗粒流量稳定后关闭固体颗粒扩散器保护气体调节阀23,投用固体颗粒喷嘴蒸汽,打开蒸汽调节阀19,流量控制在50-80kg/h,关闭喷嘴保护氮气阀20,

47.待固体颗粒流量稳定后,打开氧气调节阀11投入破黏氧气,氧气流量按照输送气流量的10-12%(v/v)核算来配比,

48.如果固体颗粒输送线上过滤器压差6变化明显,逐渐增大,加上固体颗粒流量计14显示流量逐渐降低,供料系统可能出现架桥或者断料,打开固体颗粒扩散器16和固体颗粒喷嘴17的吹扫氮气,防气化炉回火,然后关闭破黏氧气阀门11,打开输送气旁路线阀门7,关闭输送气主路线阀门8,关闭固体颗粒加压给料器出口切断阀门5,吹扫几十秒后重新投料,开大固体颗粒加压给料器1流化气阀门3进行松动,或者通过流化给料器1锥部排渣装置2进行处理,

49.在根据过滤器压差6和固体颗粒流量计14来判断固体颗粒流量是否恢复正常,稳定后恢复正常工艺;若吹扫多次固体颗粒流量未恢复正常,及时减氧,切断进料切断阀15,

与气化炉18隔开,进行输送线的在线疏通,从六棱形弯头13检修口处外排,或者从输送线盲法兰处外排吹扫,及时疏通恢复工艺正常,输送气管线上的事故气体吹扫用于输送气中断紧急情况下,打开事故气体阀12、和保护气体阀 22进行保护,

50.装置停车时,待固体颗粒耗尽时,打开各个设备口的保护气,关闭破黏氧气阀11,打开输送气旁路线阀门7,关闭主路线阀门8,吹扫完毕后切断供料系统,关闭所有阀门,

51.综上,本实用新型实现了工艺流程简单,操作控制简单,便于在线检修疏通,有效防止气化炉回火,避免供料系统出现断料情况,具有连续性运行,不间断,运行周期长,保证装置生产连续、不间断、长周期运行。解决了传统的供料系统如星型给料器、旋转给料器操作流程复杂,输料管线容易堵塞造成断料情况出现,疏通检修较麻烦,操作不便,影响气化炉长周期稳定运行,为了解决气化炉固体颗粒喷嘴回火和供料系统长周期运行困难,操作流程繁琐,经常断料,检修疏通困难等问题,还有用于高压装置在线加砂反应器烘炉流化,减少一套加砂系统节约成本,用于各种煤气化反应系统,目前用于各种不同粒径的固体颗粒反应系统装置,需配备不同的一套进料装置,局限拓展范围比较小,使用率不高,不能资源优化利用。因此实用新型了一种固体颗粒进料装置来解决以上问题,这种进料装置可以用于固体颗粒、催化剂、石英砂、活性炭和添加剂等固体颗粒,用于在线进料,适应于不同粒径的固体颗粒进料装置,使用范围比较广泛,耐用率高,连续稳定性强,节约成本,经济资源化利用程度高,便于产业化装置长周期、连续稳定运行。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1