利用煤焦油残渣的煤焦油加氢工艺的制作方法

1.本发明涉及煤焦油加氢技术领域,尤其涉及利用煤焦油残渣的煤焦油加氢工艺。

背景技术:

2.煤焦油加氢技术(coal tar hydrogenation technology)是指对煤焦油采用加氢改质工艺,即在一定温度、压力及催化剂作用下,可完成脱硫、不饱和烃饱和、脱氮反应、芳烃饱和,达到改善其安定性、降低硫含量和芳烃含量的目的,最终获得石脑油和优质燃料油,其产品质量可达到汽油、柴油调和油指标。煤焦油加氢处理过程中发生的反应主要有加氢脱硫、加氢脱氮加氢脱氧、加氢脱金属及不饱和烃如烯烃和芳烃的加氢饱和反应。各类煤焦油加氢技术存在诸多方面的不足之处,且部分技术仍停留在实验阶段。所以,针对不同种类、性质的煤焦油的组分、结构等特点,强化煤焦油精细化和深加工产品研发将成为煤焦油加工业今后的一个发展方向。其中,研发性能稳定、高活性、适用性强的加氢催化剂以及着力优化加氢技术参数和反应条件,是提高煤焦油加氢效率及转化率的重要途径。随着我国新型煤化工的飞速发展,煤焦油的精深加工领域面临一个较好的发展机遇。煤焦油加氢技术的不断发展对于调整产业结构,增加燃料油品供给量,提高煤焦油附加值,避免资源源浪费与减少污染环境具有重要意义。

3.但是现有的煤焦油加氢技术存在的加工过程产生的污染大,加工产生的副产品较多导致资源浪费的问题,因此,我们提出利用煤焦油残渣的煤焦油加氢工艺用于解决上述问题。

技术实现要素:

4.本发明的目的是为了解决现有的煤焦油加氢技术存在的加工过程产生的污染大,加工产生的副产品较多导致资源浪费等问题,而提出的利用煤焦油残渣的煤焦油加氢工艺。

5.为了实现上述目的,本发明采用了如下技术方案:

6.利用煤焦油残渣的煤焦油加氢工艺,包括以下步骤:

7.s1:残渣回收及处理:对煤焦油残渣进行定点集中回收,并进行脱水处理;

8.s2:蒸馏前处理:蒸馏前将焦油进行脱盐处理;

9.s3:加氢工艺:进行初步焦油蒸馏,蒸馏完成后进行加氢工艺;

10.s4:后续处理:将煤焦油蒸馏提取馏分后的残余物进行处理,并由专业人员对加氢后的煤焦油进行性质测定;

11.优选的,所述s1中,对煤焦油残渣进行定点集中回收,并将回收的煤焦油残渣送入焦油油库进行脱水处理,其中焦油油库设有3个贮槽,所述3个贮槽一个用于接收焦油,一个用于静置脱水,一个用于向管式炉送油,且三槽轮换使用,所述焦油脱水可分为初步脱水和最终脱水,其中焦油的初步脱水采用加热静置脱水法,将焦油在储槽内用蛇管加热保温至80-85℃,静置36-60h,焦油最终脱水方式为管式炉脱水,其中管式炉脱水法是将经过初步

脱水的焦油送入管式炉连续加热至120-130℃,加热完成后送入一次蒸发器;

12.优选的,所述s2中,蒸馏前将焦油进行脱盐处理,所述脱盐处理是在焦油进入管式炉进行最终脱水前,向焦油中连续加入质量浓度为80-120g/l的na2co3溶液,并由专业人员进行实时检测,直至生成浓度不变的nacl溶液时停止加入na2co3溶液;

13.优选的,所述s3中,选择连续式蒸馏进行初步焦油蒸馏,初步焦油蒸馏完成后采用常减压蒸馏法将煤焦油切割成小于370℃的轻馏分油和大于370℃的重油,并将小于370℃的轻馏分油作为固定床加氢精制装置的原料,进入加氢反应器脱去硫、氮、氧、金属杂质、饱和烯烃和芳烃,所述轻油馏分中轻油为170℃前的馏分,切割完成后将轻油馏分并入粗苯中进行二次加工,并分离出来苯类产品和溶剂油;

14.优选的,所述s4中,将煤焦油蒸馏提取馏分后的残余物煤焦油沥青进行加工获得高纯度的沥青,并将获得沥青作为副产品,同时对获得的沥青进行检测,按照软化点的高低分为低温沥青、中温沥青和高温沥青,同时由专业人员对加氢后的煤焦油进行性质测定,其中测定的性质包括稳定性、颜色、燃烧气味、燃烧性能和毒性,测定后将测定的数据进行记录,并与现有性质数据进行对比,计算出进行加氢工艺后的煤焦油的性能提升率。

15.与现有技术相比,本发明的有益效果是:

16.1、通过利用煤焦油残渣进行煤焦油加氢工艺,减少了残渣对环境的污染,并在工艺过程中对尾气进行吸收,降低了环境污染率。

17.2、对工艺过程产生的副产品进行加工利用,减少了资源浪费。

18.本发明的目的是通过利用煤焦油残渣进行煤焦油加氢工艺,减少了残渣对环境的污染,并在工艺过程中对尾气进行吸收,降低了环境污染率,同时对工艺过程产生的副产品进行加工利用,减少了资源浪费。

附图说明

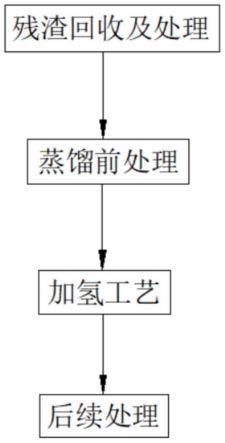

19.图1为本发明提出的利用煤焦油残渣的煤焦油加氢工艺的流程图。

具体实施方式

20.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

21.实施例一

22.参照图1,利用煤焦油残渣的煤焦油加氢工艺,包括以下步骤:

23.s1:残渣回收及处理:对煤焦油残渣进行定点集中回收,并将回收的煤焦油残渣送入焦油油库进行脱水处理,其中焦油油库设有3个贮槽,所述3个贮槽一个用于接收焦油,一个用于静置脱水,一个用于向管式炉送油,且三槽轮换使用,所述焦油脱水可分为初步脱水和最终脱水,其中焦油的初步脱水采用加热静置脱水法,将焦油在储槽内用蛇管加热保温至80℃,静置40h,焦油最终脱水方式为管式炉脱水,其中管式炉脱水法是将经过初步脱水的焦油送入管式炉连续加热至125℃,加热完成后送入一次蒸发器;

24.s2:蒸馏前处理:蒸馏前将焦油进行脱盐处理,所述脱盐处理是在焦油进入管式炉进行最终脱水前,向焦油中连续加入质量浓度为95g/l的na2co3溶液,并由专业人员进行实时检测,直至生成浓度不变的nacl溶液时停止加入na2co3溶液;

25.s3:加氢工艺:选择连续式蒸馏进行初步焦油蒸馏,初步焦油蒸馏完成后采用常减压蒸馏法将煤焦油切割成小于370℃的轻馏分油和大于370℃的重油,并将小于370℃的轻馏分油作为固定床加氢精制装置的原料,进入加氢反应器脱去硫、氮、氧、金属杂质、饱和烯烃和芳烃,所述轻油馏分中轻油为170℃前的馏分,切割完成后将轻油馏分并入粗苯中进行二次加工,并分离出来苯类产品和溶剂油;

26.s4:后续处理:将煤焦油蒸馏提取馏分后的残余物煤焦油沥青进行加工获得高纯度的沥青,并将获得沥青作为副产品,同时对获得的沥青进行检测,按照软化点的高低分为低温沥青、中温沥青和高温沥青,同时由专业人员对加氢后的煤焦油进行性质测定,其中测定的性质包括稳定性、颜色、燃烧气味、燃烧性能和毒性,测定后将测定的数据进行记录,并与现有性质数据进行对比,计算出进行加氢工艺后的煤焦油的性能提升率。

27.实施例二

28.参照图1,利用煤焦油残渣的煤焦油加氢工艺,包括以下步骤:

29.s1:残渣回收及处理:对煤焦油残渣进行定点集中回收,并将回收的煤焦油残渣送入焦油油库进行脱水处理,其中焦油油库设有3个贮槽,所述3个贮槽一个用于接收焦油,一个用于静置脱水,一个用于向管式炉送油,且三槽轮换使用,所述焦油脱水可分为初步脱水和最终脱水,其中焦油的初步脱水采用加热静置脱水法,将焦油在储槽内用蛇管加热保温至85℃,静置60h,焦油最终脱水方式为管式炉脱水,其中管式炉脱水法是将经过初步脱水的焦油送入管式炉连续加热至130℃,加热完成后送入一次蒸发器;

30.s2:蒸馏前处理:蒸馏前将焦油进行脱盐处理,所述脱盐处理是在焦油进入管式炉进行最终脱水前,向焦油中连续加入质量浓度为120g/l的na2co3溶液,并由专业人员进行实时检测,直至生成浓度不变的nacl溶液时停止加入na2co3溶液;

31.s3:加氢工艺:选择连续式蒸馏进行初步焦油蒸馏,初步焦油蒸馏完成后采用常减压蒸馏法将煤焦油切割成小于370℃的轻馏分油和大于370℃的重油,并将小于370℃的轻馏分油作为固定床加氢精制装置的原料,进入加氢反应器脱去硫、氮、氧、金属杂质、饱和烯烃和芳烃,所述轻油馏分中轻油为170℃前的馏分,切割完成后将轻油馏分并入粗苯中进行二次加工,并分离出来苯类产品和溶剂油;

32.s4:后续处理:将煤焦油蒸馏提取馏分后的残余物煤焦油沥青进行加工获得高纯度的沥青,并将获得沥青作为副产品,同时对获得的沥青进行检测,按照软化点的高低分为低温沥青、中温沥青和高温沥青,同时由专业人员对加氢后的煤焦油进行性质测定,其中测定的性质包括稳定性、颜色、燃烧气味、燃烧性能和毒性,测定后将测定的数据进行记录,并与现有性质数据进行对比,计算出进行加氢工艺后的煤焦油的性能提升率。

33.实施例三

34.参照图1,利用煤焦油残渣的煤焦油加氢工艺,包括以下步骤:

35.s1:残渣回收及处理:对煤焦油残渣进行定点集中回收,并将回收的煤焦油残渣送入焦油油库进行脱水处理,其中焦油油库设有3个贮槽,所述3个贮槽一个用于接收焦油,一个用于静置脱水,一个用于向管式炉送油,且三槽轮换使用,所述焦油脱水可分为初步脱水和最终脱水,其中焦油的初步脱水采用加热静置脱水法,将焦油在储槽内用蛇管加热保温至80℃,静置36h,焦油最终脱水方式为管式炉脱水,其中管式炉脱水法是将经过初步脱水的焦油送入管式炉连续加热至120℃,加热完成后送入一次蒸发器;

36.s2:蒸馏前处理:蒸馏前将焦油进行脱盐处理,所述脱盐处理是在焦油进入管式炉进行最终脱水前,向焦油中连续加入质量浓度为80g/l的na2co3溶液,并由专业人员进行实时检测,直至生成浓度不变的nacl溶液时停止加入na2co3溶液;

37.s3:加氢工艺:选择连续式蒸馏进行初步焦油蒸馏,初步焦油蒸馏完成后采用常减压蒸馏法将煤焦油切割成小于370℃的轻馏分油和大于370℃的重油,并将小于370℃的轻馏分油作为固定床加氢精制装置的原料,进入加氢反应器脱去硫、氮、氧、金属杂质、饱和烯烃和芳烃,所述轻油馏分中轻油为170℃前的馏分,切割完成后将轻油馏分并入粗苯中进行二次加工,并分离出来苯类产品和溶剂油;

38.s4:后续处理:将煤焦油蒸馏提取馏分后的残余物煤焦油沥青进行加工获得高纯度的沥青,并将获得沥青作为副产品,同时对获得的沥青进行检测,按照软化点的高低分为低温沥青、中温沥青和高温沥青,同时由专业人员对加氢后的煤焦油进行性质测定,其中测定的性质包括稳定性、颜色、燃烧气味、燃烧性能和毒性,测定后将测定的数据进行记录,并与现有性质数据进行对比,计算出进行加氢工艺后的煤焦油的性能提升率。

39.实施例四

40.参照图1,利用煤焦油残渣的煤焦油加氢工艺,包括以下步骤:

41.s1:残渣回收及处理:对煤焦油残渣进行定点集中回收,并将回收的煤焦油残渣送入焦油油库进行脱水处理,其中焦油油库设有3个贮槽,所述3个贮槽一个用于接收焦油,一个用于静置脱水,一个用于向管式炉送油,且三槽轮换使用,所述焦油脱水可分为初步脱水和最终脱水,其中焦油的初步脱水采用加热静置脱水法,将焦油在储槽内用蛇管加热保温至83℃,静置45h,焦油最终脱水方式为管式炉脱水,其中管式炉脱水法是将经过初步脱水的焦油送入管式炉连续加热至126℃,加热完成后送入一次蒸发器;

42.s2:蒸馏前处理:蒸馏前将焦油进行脱盐处理,所述脱盐处理是在焦油进入管式炉进行最终脱水前,向焦油中连续加入质量浓度为110g/l的na2co3溶液,并由专业人员进行实时检测,直至生成浓度不变的nacl溶液时停止加入na2co3溶液;

43.s3:加氢工艺:选择连续式蒸馏进行初步焦油蒸馏,初步焦油蒸馏完成后采用常减压蒸馏法将煤焦油切割成小于370℃的轻馏分油和大于370℃的重油,并将小于370℃的轻馏分油作为固定床加氢精制装置的原料,进入加氢反应器脱去硫、氮、氧、金属杂质、饱和烯烃和芳烃,所述轻油馏分中轻油为170℃前的馏分,切割完成后将轻油馏分并入粗苯中进行二次加工,并分离出来苯类产品和溶剂油;

44.s4:后续处理:将煤焦油蒸馏提取馏分后的残余物煤焦油沥青进行加工获得高纯度的沥青,并将获得沥青作为副产品,同时对获得的沥青进行检测,按照软化点的高低分为低温沥青、中温沥青和高温沥青,同时由专业人员对加氢后的煤焦油进行性质测定,其中测定的性质包括稳定性、颜色、燃烧气味、燃烧性能和毒性,测定后将测定的数据进行记录,并与现有性质数据进行对比,计算出进行加氢工艺后的煤焦油的性能提升率。

45.实施例五

46.参照图1,利用煤焦油残渣的煤焦油加氢工艺,包括以下步骤:

47.s1:残渣回收及处理:对煤焦油残渣进行定点集中回收,并将回收的煤焦油残渣送入焦油油库进行脱水处理,其中焦油油库设有3个贮槽,所述3个贮槽一个用于接收焦油,一个用于静置脱水,一个用于向管式炉送油,且三槽轮换使用,所述焦油脱水可分为初步脱水

和最终脱水,其中焦油的初步脱水采用加热静置脱水法,将焦油在储槽内用蛇管加热保温至82℃,静置55h,焦油最终脱水方式为管式炉脱水,其中管式炉脱水法是将经过初步脱水的焦油送入管式炉连续加热至128℃,加热完成后送入一次蒸发器;

48.s2:蒸馏前处理:蒸馏前将焦油进行脱盐处理,所述脱盐处理是在焦油进入管式炉进行最终脱水前,向焦油中连续加入质量浓度为100g/l的na2co3溶液,并由专业人员进行实时检测,直至生成浓度不变的nacl溶液时停止加入na2co3溶液;

49.s3:加氢工艺:选择连续式蒸馏进行初步焦油蒸馏,初步焦油蒸馏完成后采用常减压蒸馏法将煤焦油切割成小于370℃的轻馏分油和大于370℃的重油,并将小于370℃的轻馏分油作为固定床加氢精制装置的原料,进入加氢反应器脱去硫、氮、氧、金属杂质、饱和烯烃和芳烃,所述轻油馏分中轻油为170℃前的馏分,切割完成后将轻油馏分并入粗苯中进行二次加工,并分离出来苯类产品和溶剂油;

50.s4:后续处理:将煤焦油蒸馏提取馏分后的残余物煤焦油沥青进行加工获得高纯度的沥青,并将获得沥青作为副产品,同时对获得的沥青进行检测,按照软化点的高低分为低温沥青、中温沥青和高温沥青,同时由专业人员对加氢后的煤焦油进行性质测定,其中测定的性质包括稳定性、颜色、燃烧气味、燃烧性能和毒性,测定后将测定的数据进行记录,并与现有性质数据进行对比,计算出进行加氢工艺后的煤焦油的性能提升率。

51.将实施例一、实施例二、实施例三、实施例四和实施例五中利用煤焦油残渣的煤焦油加氢工艺进行试验,得出结果如下:

[0052][0053]

实施例一、实施例二、实施例三、实施例四和实施例五制得的利用煤焦油残渣的煤焦油加氢工艺对比现有工艺污染率有了显著降低,且实施例三为最佳实施例。

[0054]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1