一种生物可降解型风电齿轮箱在线清洗剂及其制备方法与流程

1.本发明涉及一种生物可降解型风电齿轮箱在线清洗剂及其制备方法,属于化学清洗剂技术领域。

背景技术:

2.风力发电是一种将风的动能转换为电能的发电方式。风能是一种清洁无公害的可再生能源,取之不尽,用之不竭,利用风能发电非常环保,而且风能蕴量巨大,因此日益受到世界各国的重视。在我国,风能资源非常丰富,可开发利用的风能储量约10亿kw,其中,陆地上风能储量约2.53亿kw(陆地上离地10m高度资料计算),海上可开发和利用的风能储量约7.5亿kw,共计10亿kw。

3.风力发电的原理,是利用风力带动风车叶片旋转,再透过增速机将旋转的速度提升,来促使发电机发电。风力发电的核心装置是发电机和增速齿轮箱。其中增速齿轮箱主要功用是将风轮在风力作用下所产生的动力传递给发电机并使其得到相应的转速。因风电机组往往安装在高山、荒野、海滩、海岛等风口处,受无规律的变向变负荷的风力作用以及强阵风的冲击,常年经受酷暑严寒和极端温差的影响,加之所处自然环境交通不便,齿轮箱安装在塔顶的狭小空间内,一旦出现故障,修复非常困难,故对其可靠性和使用寿命都提出了比一般机械高得多的要求。

4.风电齿轮油作为风力发电机组增速齿轮箱专用油,要求其具有优异的抗微点蚀保护性能、优异的磷保持性和持续的抗磨损保护、卓越的静态/动态密封相容性及油漆相容性、高温/强氧化条件下的齿轮清净性能等,以满足风力发电增速齿轮油对于高效润滑、高效散热及长换油周期等的要求。

5.但是风电齿轮油在使用过中,受外界温度、氧气、水分、酸性/碱性腐蚀环境、金属催化剂、剪切应力等的影响,还是必不可免的会发生油品老化、添加剂失效等不可避免的性能损耗。油品氧化会生成过氧化物和自由基,并进一步氧化成粘稠状的沉积物,进一步聚合成大分子的油泥、胶质、漆膜、碎屑等。这些大分子沉积物会使齿轮油的润滑性能下降,影响齿轮箱的散热,更严重的会影响齿轮箱的运行,容易造成齿轮腐蚀、密封件失效,大大缩短增速齿轮箱的使用寿命。但目前对于风力发电机组增速齿轮箱没有专用的清除油泥、胶质、漆膜、碎屑等大分子聚合物的清洗剂,多采用低粘度清洗油进行冲洗,清洗效率不高,清洗也不彻底。而且清洗过程中,往往需要将风力发电机组停下,从而影响风力发电机组的正常工作,如果清洗剂可以实现在线实时清洗,则无需停止风力发电机组的工作进程,使用更加方便。

技术实现要素:

6.本发明针对现有技术存在的不足,提供一种生物可降解型风电齿轮箱在线清洗剂及其制备方法,所述的清洗剂能够快速高效地清除风力发电机组增速齿轮箱和偏航齿轮箱中的油泥、胶质、漆膜、碎屑等的沉积,不损伤齿轮组及轴承组件,不损伤密封件,与风电齿

轮油有良好的相容性;生物降解率高,解决了维保过程中废油液对环境污染的问题;在使用过程中无需拆机,使用方便,减少维护保养工时及费用;清洗力强,缩短在线清洗时间,大大提升在线清洗效率及安全性。

7.本发明解决上述技术问题的技术方案如下:一种生物可降解型风电齿轮箱在线清洗剂,所述的清洗剂包括如下组分:环氧烷烃聚合物、合成酯、表面活性剂、剪切稳定剂,过氧化物分解剂,清净分散剂,防锈防腐剂、摩擦改进剂、极压抗磨剂、基础油;所述环氧烷烃聚合物在40℃运动黏度68-680cst。

8.进一步的,按照重量份数计,所述的清洗剂包括如下组分:环氧烷烃聚合物5~20份、合成酯5~20份、表面活性剂2~10份、剪切稳定剂5-10份,过氧化物分解剂1-5份,清净分散剂5-10份,防锈防腐剂0.1-0.5份、摩擦改进剂0.1-0.5份、极压抗磨剂0.1-0.5份、基础油35-75份。清洗剂中各种组分及配比的组合,可以起到很好的配伍作用,从而使整个清洁剂对齿轮油具有很好的相容性,具有生物可降解性,而且清洗剂不会对风电齿轮箱造成损害。

9.所述清洗剂用于风电齿轮箱,清洗剂中各种添加剂种类较多,所述环氧烷烃聚合物和合成酯相应的用量比例,使清洗剂中各种成分之间的相溶性好、感受性更好。

10.进一步的,所述的环氧烷烃聚合物是脂肪醇起始环氧丁烷和环氧丙烷的共聚物、由脂肪醇起始环氧丙烷的共聚物、由脂肪醇起始的环氧丁烷的共聚物中的一种或多种组合。

11.优选的,所述环氧烷烃聚合物在40℃运动黏度150-320cst。

12.所述环氧烷烃聚合物运动粘度高,更利于在线清洗剂在齿轮之间形成一定厚度和强度的油膜,从而更适应齿轮箱内齿轮之间的高负荷挤压要求。

13.进一步的,所述环氧烷烃聚合物选自陶氏化学osp系列、沙索的marlowet mvg系列的环氧烷烃聚合物中的一种或多种组合,包括陶氏化学osp68、osp150、osp220、osp320、osp460、osp680,沙索marlowet m68vg、marlowet m100vg、marlowet m150vg、marlowet m320 vg中的一种或几种组合。

14.优选的,所述环氧烷烃聚合物选自陶氏化学osp150、osp220、osp320,沙索marlowet m150vg、marlowet m320 vg中的一种或几种组合。

15.研究表明,本发明选用的环氧烷烃聚合物因其独特的结构,具有以下特点:苯胺点极低,与各种基础油、添加剂以及齿轮箱用油的相容性极好,对风电齿轮箱内的油泥、胶质、漆膜等具有很好的溶解性;沉积物控制性能极好,清净分散性出色;可作为橡胶相容性改进剂;生物降解率高。基于以上特点,环氧烷烃聚合物应用清洗剂,可提高清洗剂的溶解清洗性能;保护风电齿轮系统的橡胶密封件,防止油品渗漏;提高产品的生物降解率,更加环保。

16.进一步的,所述的合成酯为植物基类合成酯,所述的植物基类合成酯在40℃运动黏度为32-320cst。

17.优选的,所述植物基类合成酯选自c18油酸酯、棕榈酸酯、肉豆蔻酸酯、蓖麻油酸酯、菜籽油酸酯的一种或几种组合。这些植物基类合成酯具有很好的生物可降解性,对风电齿轮箱内的油泥、胶质、漆膜、碎屑具有很好的溶解性、清洗作用。

18.进一步的,所述的表面活性剂为脂肪醇类表面活性剂;优选的,所述的表面活性剂为脂肪醇聚氧乙烯醚。表面活性剂可以起到很好的清洁作用,选用脂肪醇聚氧乙烯醚既可

以确保清洁性能,又能确保环境友好。

19.所述的剪切稳定剂为酯类聚合物,所述的酯类聚合物为聚甲基丙烯酸酯、聚苯乙烯、多元醇聚合酯中的一种或几种组合。剪切稳定剂的加入,可以使风电齿轮箱工作时避免清洗剂发生变性或产生安全问题,确保在线清洗过程顺利进行。

20.进一步的,所述的过氧化物分解剂为二甲基二硫代氨基甲酸酯、二硫代甲酸酯、三苯基亚磷酸酯中的一种或几种组合;过氧化物分解剂的作用是减少链传递过程中产生的烷基氢过氧化物,使烷基氢过氧化物变成非自由基,进而阻止了过氧化物的聚集,起到分散过氧化物的作用,从而达到清洗效果。

21.进一步的,所述清净分散剂为分散型聚合物,所述分散型聚合物为分散型烯烃聚合物,优选雅富顿公司生产的分散型烯烃聚合物。该类分散型聚合物为接枝率至少0.5wt%的酰化烯烃共聚物,其兼具增加黏度指数、清净和分散的作用,清除油泥、胶质、漆膜的同时,能够在金属表面形成一层超强耐久性的保护膜,抑制沉积物的产生。区别于传统清净分散剂的环境不友好特性,该类化合物能将非生物降解、非生物基油品比例降到最低限度,从而提高油品配方体系的生物降解率。

22.进一步的,所述防锈防腐剂为n-酰基肌氨酸、壬基苯氧基乙酸、咪唑啉衍生物中的一种或几种组合;防锈防腐剂的加入,可以避免风电齿轮箱内部的生锈问题。

23.所述摩擦改进剂为高粘度聚酯、烷基磷酸酯、烷基磷酸胺中的一种或几种组合;

24.所述极压抗磨剂为硫化物,所述硫化物选自硫化烯烃、硫化猪油、硫化植物油的一种或几种组合。齿轮之间的挤压负荷高,对抗磨需求高,本发明选用的极压抗磨剂既可以满足抗磨需求,又能确保生物可降解性。

25.进一步的,所述基础油为茂金属聚α烯烃、改性植物油、烷基萘的一种或几种组合,优选40℃运动黏度介于32-320cst之间的基础油。所述的改性植物油为改性菜籽油或改性蓖麻油,但不仅仅局限于这两种,也可选用其它常见的改性植物油。选用的基础油与齿轮油具有很好的相容性,而且粘度高,有利于在齿轮上形成厚度大、强度高的油膜,同时兼顾清洗和润滑作用。

26.本发明还公开了所述生物可降解型风电齿轮箱在线清洗剂的制备方法,所述的制备方法包括如下步骤:

27.s1、将配方所需的30%-50%质量分数的基础油加入到调和釜中,并加热到30-50℃;

28.s2、向调和釜中加入环氧烷烃聚合物、合成酯、剪切稳定剂,维持调和釜内30-50℃,搅拌均匀;

29.s3、再向调和釜内依次加入表面活性剂、过氧化物分解剂、清净分散剂、防锈防腐剂、摩擦改进剂、极压抗磨剂,维持30-50℃,搅拌均匀;

30.s4、加入剩余基础油,维持30-50℃,搅拌均匀,得到所述生物可降解型风电齿轮箱在线清洗剂。

31.本发明的有益效果是:

32.1)所述的清洗剂可以实现风电齿轮箱的在线清洗,不会因为风电齿轮箱的运转导致清洗剂的起火等安全问题,也不会因为清洗剂的加入影响风电齿轮箱的正常工作,而且风电齿轮箱工作时温度升高,也不会导致清洗剂变性,因此无需拆机,即可实现对风电齿轮

箱内的有效清洗,使用方便,减少维护保养工时。

33.2)所述的清洗剂对风电齿轮箱内的各种沉积物均有效,能够快速高效的清除风力发电机组增速齿轮箱和偏航齿轮箱中的油泥、胶质、漆膜、碎屑等的沉积,不损伤齿轮组及轴承组件,不损伤密封件,所述的清洗剂与风电齿轮油有良好的相容性;

34.齿轮箱内容易形成复杂成分的碎屑,碎屑的清洁往往难度比较大,本发明中,所述环氧烷烃聚合物和合成酯具有较大的极性,可以在实现很好的润滑作用的同时,对齿轮箱内的各种杂质具有更好的清洗效果。

35.3)所述清洗剂要实现在线清洗,不仅仅需要满足清洗作用,还需要同时满足齿轮之间的润滑作用,齿轮箱内齿轮之间的挤压负荷较大,所以需要清洗剂在齿轮之间形成的油膜厚度大、强度高,本发明中选用的环氧烷烃聚合物和基础油有利于形成适合齿轮运行需求的油膜厚度和强度,合成酯的加入可以协调基础油的粘度和降解性能,从而使所述清洗剂整体能够达到生物可降解要求;

36.另外,所述剪切稳定剂的加入更利于所述清洗剂适用于齿轮箱的工况需求,剪切稳定剂的加入可以使清洁剂具有较好的耐剪切性,同时具有增粘作用,有利于增加油膜厚度。

37.4)对于润滑剂生物降解率的要求,本领域常用规范中油品的降解率大于60%即可视为生物可降解,本发明所述的清洗剂生物降解率可达60%以上,有效解决了维保过程中废油液对环境污染的问题。

38.目前风电维保领域通常使用组份与齿轮油相同或类似的油品对风电齿轮箱进行清洗,清洗后的废油也需要收集起来集中处理。风力发电机组很多安装在山区、荒漠、高原、海上等风力资源丰富的地区,而这些区域往往交通不便,环境脆弱敏感,造成废油的集中处理及运输非常麻烦,处理成本高。

39.本发明所述的在线清洗剂既能改进对风机齿轮箱的清洗保养效果,提高风机齿轮油使用寿命,又有很高的生物可降解率,大大降低了废油率,有效解决了维保过程中废油对环境污染的问题。在线清洗不停机,减少了风电场的停机清洗和换油时间,提高了风机发电效率和风电整体效率,在风电市场出保风机越来越多的形势下,在线清洗兼具良好的经济效益和环境效益。

具体实施方式

40.为使本发明的上述目的、特征和优点能够更加明显易懂,下面对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

41.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是限制本发明。

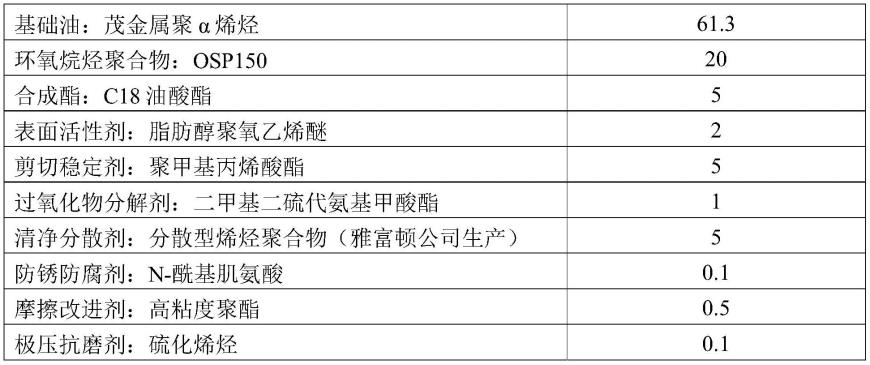

42.实施例1

43.本实施例中清洗剂的配方组成如下表:

44.[0045][0046]

清洗剂的制备方法:

[0047]

1)将20份的基础油:茂金属聚α烯烃,加入到调和釜中,并加热到40℃。

[0048]

2)加入osp150 20份、c18油酸酯5份、聚甲基丙烯酸酯5份,维持40℃,搅拌30min。

[0049]

3)依次加入脂肪醇聚氧乙烯醚2份、二甲基二硫代氨基甲酸酯1份、分散型烯烃聚合物5份、n-酰基肌氨酸0.1份、高粘度聚酯0.5份、硫化烯烃0.1份,维持40℃,搅拌30min

[0050]

4)加入剩余41.3份基础油:茂金属聚α烯烃,维持30-50℃,搅拌30min,冷却后得到清洗剂。

[0051]

实施例2

[0052]

本实施例中清洗剂的配方组成如下表:

[0053]

组分重量份数/份基础油:改性菜籽油38.9环氧烷烃聚合物:osp3205合成酯:棕榈酸酯20表面活性剂:脂肪醇聚氧乙烯醚10剪切稳定剂:多元醇聚合酯kl250010过氧化物分解剂:三苯基磷酸酯5清净分散剂:分散型烯烃聚合物(雅富顿公司生产)10防锈防腐剂:咪唑啉衍生物amine o0.5摩擦改进剂:烷基磷酸酯0.1极压抗磨剂:硫化猪油0.5

[0054]

清洗剂的制备方法:

[0055]

1)将19份基础油:改性菜籽油,加入到调和釜中,并加热到50℃。

[0056]

2)加入osp320 5份、棕榈酸酯20份、多元醇聚合酯kl2500 10份,维持50℃,搅拌30min。

[0057]

3)依次加入脂肪醇聚氧乙烯醚10份、三苯基磷酸酯5份、分散型烯烃聚合物10份、咪唑啉衍生物amine o 0.5份、烷基磷酸酯0.1份、硫化猪油0.5份,维持50℃,搅拌30min。

[0058]

4)加入剩余19.9份基础油:改性植物油,维持50℃,搅拌30min,冷却后得到清洗剂。

[0059]

实施例3

[0060]

本实施例中清洗剂的配方组成如下表:

[0061]

组分重量份数/份基础油:烷基萘52.2环氧烷烃聚合物:marlowet m320vg15合成酯:蓖麻油酸酯10表面活性剂:脂肪醇聚氧乙烯醚7剪切稳定剂:聚苯乙烯7过氧化物分解剂:二硫代甲酸酯2清净分散剂:分散型烯烃聚合物(雅富顿公司生产)6防锈防腐剂:壬基苯基乙酸0.2摩擦改进剂:烷基磷酸胺0.4极压抗磨剂:硫化菜籽油0.2

[0062]

清洗剂的制备方法:

[0063]

1)将21份的基础油:烷基萘,加入到调和釜中,并加热到30℃。

[0064]

2)加入marlowet m320 vg 15份、蓖麻油酸酯10份、聚苯乙烯7份,维持30℃,搅拌30min。

[0065]

3)依次加入脂肪醇聚氧乙烯醚7份、二硫代甲酸酯2份、分散型烯烃聚合物6份、壬基苯基乙酸0.2份、烷基磷酸胺0.4份、硫化菜籽油0.2份,维持30℃,搅拌30min

[0066]

4)加入剩余31.2份基础油:烷基萘,维持30℃,搅拌30min,冷却后得到清洗剂。

[0067]

实施例4

[0068]

本实施例中清洗剂的配方组成如下表:

[0069][0070][0071]

清洗剂的制备方法:

[0072]

1)将22.2份的基础油:烷基萘,加入到调和釜中,并加热到45℃。

[0073]

2)加入osp150 10份、菜籽油酸酯15份、聚苯乙烯3份、聚甲基丙烯酸酯3份、维持45℃,搅拌30min。

[0074]

3)依次加入脂肪醇聚氧乙烯醚5份、二硫代甲酸酯1份、三苯基亚磷酸酯2份、分散型烯烃聚合物8份、壬基苯基乙酸0.3份、烷基磷酸胺0.2份、硫化菜籽油0.3份,维持45℃,搅拌30min

[0075]

4)加入剩余基础油:茂金属聚α烯烃30份,维持30-50℃,搅拌30min。

[0076]

实施例5

[0077]

本实施例中清洗剂的配方组成如下表:

[0078][0079][0080]

清洗剂的制备方法:

[0081]

1、将基础油:改性蓖麻油15.2、茂金属聚α烯烃2份,加入到调和釜中,并加热到30-50℃。

[0082]

2、加入osp220 8份、菜籽油酸酯10份、蓖麻油酸酯7份、多元醇聚合酯kl25004份、聚甲基丙烯酸酯4份,维持30-50℃,搅拌30min。

[0083]

3、依次加入脂肪醇聚氧乙烯醚8份、二甲基二硫代氨基甲酸酯2份、三苯基亚磷酸酯2份、分散型烯烃聚合物9份、咪唑啉衍生物amine o 0.3份、烷基磷酸胺0.2份、硫化烯烃0.1份、硫化菜籽油0.2份,维持30-50℃,搅拌30min

[0084]

4、加入剩余基础油:茂金属聚α烯烃28份,维持30-50℃,搅拌30min。

[0085]

对比例1(采用了非本发明所述的表面活性剂)

[0086]

本对比例中清洗剂的配方组成如下表:

[0087]

组分重量份数/份

基础油:茂金属聚α烯烃61.3环氧烷烃聚合物:osp15020合成酯:c18油酸酯5表面活性剂:烷基酚聚氧乙烯醚2剪切稳定剂:聚甲基丙烯酸酯5过氧化物分解剂:二甲基二硫代氨基甲酸酯1清净分散剂:分散型烯烃聚合物(雅富顿公司生产的)5防锈防腐剂:n-酰基肌氨酸0.1摩擦改进剂:高粘度聚酯0.5极压抗磨剂:硫化烯烃0.1

[0088]

清洗剂的制备方法:

[0089]

1)将20份的基础油:茂金属聚α烯烃,加入到调和釜中,并加热到40℃。

[0090]

2)加入osp150 20份、油酸酯5份、聚甲基丙烯酸酯5份,维持40℃,搅拌30min。

[0091]

3)依次加入烷基酚聚氧乙烯醚2份、二甲基二硫代氨基甲酸酯1份、分散型烯烃聚合物5份、n-酰基肌氨酸0.1份、高粘度聚酯0.5份、硫化烯烃0.1份,维持40℃,搅拌30min

[0092]

4)加入剩余41.3份基础油:茂金属聚α烯烃,维持30-50℃,搅拌30min,冷却后得到清洗剂。

[0093]

对比例2(采用了非本发明所述的清净分散剂)

[0094]

本实施例中清洗剂的配方组成如下表:

[0095]

组分重量份数/份基础油:茂金属聚α烯烃61.3环氧烷烃聚合物:osp15020合成酯:c18油酸酯5表面活性剂:脂肪醇聚氧乙烯醚2剪切稳定剂:聚甲基丙烯酸酯5过氧化物分解剂:二甲基二硫代氨基甲酸酯1清净分散剂:烷基苯磺酸钙盐5防锈防腐剂:n-酰基肌氨酸0.1摩擦改进剂:高粘度聚酯0.5极压抗磨剂:硫化烯烃0.1

[0096]

清洗剂的制备方法:

[0097]

1)将20份的基础油:茂金属聚α烯烃,加入到调和釜中,并加热到40℃。

[0098]

2)加入osp150 20份、油酸酯5份、聚甲基丙烯酸酯5份,维持40℃,搅拌30min。

[0099]

3)依次加入脂肪醇聚氧乙烯醚2份、二甲基二硫代氨基甲酸酯1份、烷基苯磺酸钙盐5份、n-酰基肌氨酸0.1份、高粘度聚酯0.5份、硫化烯烃0.1份,维持40℃,搅拌30min

[0100]

4)加入剩余41.3份基础油:茂金属聚α烯烃,维持30-50℃,搅拌30min,冷却后得到清洗剂

[0101]

对比例3(采用了非本发明所述的合成酯)

[0102]

本实施例中清洗剂的配方组成如下表:

[0103][0104][0105]

清洗剂的制备方法:

[0106]

1)将20份的基础油:茂金属聚α烯烃,加入到调和釜中,并加热到40℃。

[0107]

2)加入osp150 20份、croda 3970 5份、聚甲基丙烯酸酯5份,维持40℃,搅拌30min。

[0108]

3)依次加入脂肪醇聚氧乙烯醚2份、二甲基二硫代氨基甲酸酯1份、分散型烯烃聚合物5份、n-酰基肌氨酸0.1份、高粘度聚酯0.5份、硫化烯烃0.1份,维持40℃,搅拌30min

[0109]

4)加入剩余41.3份基础油:茂金属聚α烯烃,维持30-50℃,搅拌30min,冷却后得到清洗剂。

[0110]

对比例4

[0111]

采用实施例1相同的方法制备本对比例的清洗剂,不同之处在于配方组成和工艺中不加入环氧烷烃聚合物,为了保证配方中各组分之间的比例保持一至,将实施例1中20份的环氧烷烃聚合物换成20份基础油,所以本对比例中基础油的总体用量为81.3份(实施例1中基础油用量为61.3份),具体原料组成如下表格:

[0112]

组分重量份数/份基础油:茂金属聚α烯烃81.3合成酯:c18油酸酯5表面活性剂:脂肪醇聚氧乙烯醚2剪切稳定剂:聚甲基丙烯酸酯5过氧化物分解剂:二甲基二硫代氨基甲酸酯1清净分散剂:分散型烯烃聚合物(雅富顿公司生产)5防锈防腐剂:n-酰基肌氨酸0.1摩擦改进剂:高粘度聚酯0.5极压抗磨剂:硫化烯烃0.1

[0113]

清洗剂的制备方法:

[0114]

1)将20份的基础油:茂金属聚α烯烃,加入到调和釜中,并加热到40℃。

[0115]

2)加入20份基础油,c18油酸酯5份、聚甲基丙烯酸酯5份,维持40℃,搅拌30min。

[0116]

3)依次加入脂肪醇聚氧乙烯醚2份、二甲基二硫代氨基甲酸酯1份、分散型烯烃聚合物5份、n-酰基肌氨酸0.1份、高粘度聚酯0.5份、硫化烯烃0.1份,维持40℃,搅拌30min

[0117]

4)加入剩余41.3份基础油:茂金属聚α烯烃,维持30-50℃,搅拌30min,冷却后得到清洗剂。

[0118]

对比例5

[0119]

采用实施例1相同的方法制备本对比例的清洗剂,不同之处在于配方组成和工艺中的环氧烷烃聚合物使用osp32(40℃运动黏度32-46cst),具体原料组成如下表格。

[0120]

组分重量份数/份基础油:茂金属聚α烯烃61.3环氧烷烃聚合物:osp3220合成酯:c18油酸酯5表面活性剂:脂肪醇聚氧乙烯醚2剪切稳定剂:聚甲基丙烯酸酯5过氧化物分解剂:二甲基二硫代氨基甲酸酯1清净分散剂:分散型烯烃聚合物(雅富顿公司生产)5防锈防腐剂:n-酰基肌氨酸0.1摩擦改进剂:高粘度聚酯0.5极压抗磨剂:硫化烯烃0.1

[0121]

清洗剂的制备方法:

[0122]

1)将20份的基础油:茂金属聚α烯烃,加入到调和釜中,并加热到40℃。

[0123]

2)加入osp32 20份、c18油酸酯5份、聚甲基丙烯酸酯5份,维持40℃,搅拌30min。

[0124]

3)依次加入脂肪醇聚氧乙烯醚2份、二甲基二硫代氨基甲酸酯1份、分散型烯烃聚合物5份、n-酰基肌氨酸0.1份、高粘度聚酯0.5份、硫化烯烃0.1份,维持40℃,搅拌30min

[0125]

4)加入剩余61.3份基础油:茂金属聚α烯烃,维持30-50℃,搅拌30min,冷却后得到清洗剂。

[0126]

对比例6

[0127]

采用实施例1相同的方法制备本对比例的清洗剂,不同之处在于配方组成和工艺中的环氧烷烃聚合物使用以脂肪醇起始环氧乙烷共聚物。

[0128]

[0129][0130]

清洗剂的制备方法:

[0131]

1)将20份的基础油:茂金属聚α烯烃,加入到调和釜中,并加热到40℃。

[0132]

2)加入聚乙二醇peg800 20份、c18油酸酯5份、聚甲基丙烯酸酯5份,维持40℃,搅拌30min。

[0133]

3)依次加入脂肪醇聚氧乙烯醚2份、二甲基二硫代氨基甲酸酯1份、分散型烯烃聚合物5份、n-酰基肌氨酸0.1份、高粘度聚酯0.5份、硫化烯烃0.1份,维持40℃,搅拌30min

[0134]

4)加入剩余41.3份基础油:茂金属聚α烯烃,维持30-50℃,搅拌30min,冷却后得到清洗剂。

[0135]

对比例7

[0136]

采用实施例1相同的方法制备本对比例的清洗剂,不同之处在于配方组成和工艺中不加入合成酯。为了保证配方中各组分之间的比例保持一至,将实施例1中5份的合成酯换成5份基础油,所以本对比例中基础油的总体用量为66.3份(实施例1中基础油用量为61.3份),具体原料组成如下表格:

[0137]

组分重量份数/份基础油:茂金属聚α烯烃66.3环氧烷烃聚合物:osp15020表面活性剂:脂肪醇聚氧乙烯醚2剪切稳定剂:聚甲基丙烯酸酯5过氧化物分解剂:二甲基二硫代氨基甲酸酯1清净分散剂:分散型烯烃聚合物(雅富顿公司生产)5防锈防腐剂:n-酰基肌氨酸0.1摩擦改进剂:高粘度聚酯0.5极压抗磨剂:硫化烯烃0.1

[0138]

清洗剂的制备方法:

[0139]

1)将20份的基础油:茂金属聚α烯烃,加入到调和釜中,并加热到40℃。

[0140]

2)加入osp150 20份、基础油5份、聚甲基丙烯酸酯5份,维持40℃,搅拌30min。

[0141]

3)依次加入脂肪醇聚氧乙烯醚2份、二甲基二硫代氨基甲酸酯1份、分散型烯烃聚合物5份、n-酰基肌氨酸0.1份、高粘度聚酯0.5份、硫化烯烃0.1份,维持40℃,搅拌30min

[0142]

4)加入剩余41.3份基础油:茂金属聚α烯烃,维持30-50℃,搅拌30min,冷却后得到清洗剂。

[0143]

对比例8

[0144]

采用实施例1相同的方法制备本对比例的清洗剂,不同之处在于配方组成和工艺中不加入剪切稳定剂。为了保证配方中各组分之间的比例保持一至,将实施例1中5份的剪切稳定剂换成5份基础油,所以本对比例中基础油的总体用量为66.3份(实施例1中基础油用量为61.3份),具体原料组成如下表格:

[0145]

组分重量份数/份基础油:茂金属聚α烯烃66.3环氧烷烃聚合物:osp15020合成酯:c18油酸酯5表面活性剂:脂肪醇聚氧乙烯醚2过氧化物分解剂:二甲基二硫代氨基甲酸酯1清净分散剂:分散型烯烃聚合物(雅富顿公司生产)5防锈防腐剂:n-酰基肌氨酸0.1摩擦改进剂:高粘度聚酯0.5极压抗磨剂:硫化烯烃0.1

[0146]

清洗剂的制备方法:

[0147]

1)将20份的基础油:茂金属聚α烯烃,加入到调和釜中,并加热到40℃。

[0148]

2)加入osp150 20份、c18油酸酯5份、基础油5份,维持40℃,搅拌30min。

[0149]

3)依次加入脂肪醇聚氧乙烯醚2份、二甲基二硫代氨基甲酸酯1份、n-酰基肌氨酸0.1份、高粘度聚酯0.5份、硫化烯烃0.1份,维持40℃,搅拌30min

[0150]

4)加入剩余41.3份基础油:茂金属聚α烯烃,维持30-50℃,搅拌30min,冷却后得到清洗剂。

[0151]

对比例9

[0152]

采用实施例1相同的方法制备本对比例的清洗剂,不同之处在于配方组成和工艺中极压抗磨剂换成巴斯夫公司生产的irgalube 349。

[0153]

组分重量份数/份基础油:茂金属聚α烯烃61.3环氧烷烃聚合物:osp15020合成酯:c18油酸酯5表面活性剂:脂肪醇聚氧乙烯醚2剪切稳定剂:聚甲基丙烯酸酯5过氧化物分解剂:二甲基二硫代氨基甲酸酯1清净分散剂:分散型烯烃聚合物(雅富顿公司生产)5防锈防腐剂:n-酰基肌氨酸0.1摩擦改进剂:高粘度聚酯0.5极压抗磨剂:胺中和磷酸酯basf irgalube3490.1

[0154]

清洗剂的制备方法:

[0155]

1)将20份的基础油:茂金属聚α烯烃,加入到调和釜中,并加热到40℃。

[0156]

2)加入osp150 20份、c18油酸酯5份、聚甲基丙烯酸酯5份,维持40℃,搅拌30min。

[0157]

3)依次加入脂肪醇聚氧乙烯醚2份、二甲基二硫代氨基甲酸酯1份、分散型烯烃聚

合物5份、n-酰基肌氨酸0.1份、高粘度聚酯0.5份、胺中和磷酸酯basf irgalube 349 0.1份,维持40℃,搅拌30min

[0158]

4)加入剩余41.3份基础油:茂金属聚α烯烃,维持30-50℃,搅拌30min,冷却后得到清洗剂。

[0159]

对实施例1-5和对比例1-9得到的清洗剂进行性能测试,性能测试涉及的评价指标和对应的实验方法如下表1:

[0160]

表1评价指标和实验方法

[0161][0162][0163]

具体实验方法请参考上述实验方法号。其中存储稳定性测试为本发明内部方法,具体测试方法如下:

[0164]

1、按照上述制备方法制备清洗剂。

[0165]

2、将在线清洗剂500ml分别置于室温、高温(80℃)、低温(0℃)下存储。

[0166]

3、每7天为一周期,取出并观察其外观状态及沉淀情况。做好记录。持续4个周期。

[0167]

弹性体相容性测试涉及的弹性材料至少包括乙烯丙烯酸酯弹性体(vamac)、丙烯酸树脂(polyacrylate)、氟素橡胶(viton)、丁腈橡胶(nitrile)等。

[0168]

另外,本发明清洗剂进行清洁性能评价进行的实验是:选择相同工况条件下的齿轮组件直接进行清洗实验,采用相同的清洗时间(4小时),然后观察清洁程度。

[0169]

表2实施例1-5和对比例1-3的指标评价

[0170][0171]

表3对比例4-9的指标评价

[0172][0173]

注:本领域常规的要求是生物降解率>60%,即可认为能够实现生物可降解。

[0174]

由表2数据可以明显看出,本发明所述的清洗剂,生物降解率均为60%以上,从而能够实现生物可降解,有效解决了维保过程中废油液对环境污染的问题。对比例1-3中分别没有采用本发明所述表面活性剂、清净分散剂和合成酯,则生物降解率明显降低。

[0175]

通过表2和表3数据,从对比例4数据可以看出,当清洗剂中不含有环氧烷烃聚合物时,清洁剂的抗挤压性能(四球实验和fzg测试)、清洁性能和可降解性能明显下降,对比例4与实施例1数据比对可以看出,环氧烷烃聚合物对密封材料具有保护作用(弹性体相容性测试),有效避免齿轮箱内的密封材料受到损坏,保护风电齿轮系统的橡胶密封件,防止油品渗漏。

[0176]

从对比例5-6数据可以看出,当环氧烷烃聚合物选用的不是本发明所要求的粘度或相应碳数环氧烷烃聚合物时,得到的清洁剂抗挤压性能下降,无法满足齿轮箱的工况要求,而且相应的抗挤压性能(四球实验和fzg测试)也明显降低。

[0177]

通过实施例1和对比例7的数据可以看出,合成酯的加入对清洗剂的可降解性、清洁性能和抗挤压性能具有重要的价值;另外通过实施例1、对比例1和对比例7的数据可以看出,环氧烷烃聚合物和合成酯的配合使用对齿轮箱的清洁性能更好。

[0178]

通过对比例8和实施例1的数据可以看出,剪切稳定剂的加入可以有效提高清洗剂的抗挤压性能,从而使清洗剂更适用于齿轮箱工况,对齿轮箱具有更好的清洗性能。

[0179]

通过对比例9和实施例1的数据可以看出,使用常规普通的抗磨剂得到的清洗剂抗

挤压性能下降,无法适用于齿轮箱工况。

[0180]

本发明所述的清洗剂可以实现对风电齿轮箱的在线清洗,无需拆机,即可实现风电齿轮箱内的有效清洗,使用方便,减少维护保养工时,而且清洗力强,在线清洗时间短,大大提升在线清洗效率及安全性。对各种沉积物均有效,能够快速高效地清除风力发电机组增速齿轮箱和偏航齿轮箱中的油泥、胶质、漆膜等,不损伤齿轮组及轴承组件,不损伤密封件,与风电齿轮油有良好的相容性。

[0181]

本发明产品是一款兼具环保性、经济性、功能性的可生物降解型的风电齿轮箱在线清洗剂,既能满足风力发电机组增速齿轮箱和偏航齿轮箱的清洗要求,又能减少环境负担,解决环境污染。

[0182]

以上所述实施例的各技术特征可以进行任意组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0183]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1